Privatna gradnja uzima sve više maha, a s tim i potražnja za njom moderna oprema za grijanje, neprekidno pružajući potrošačima toplinsku energiju za grijanje kuće i grijanje vode za potrebe kućanstva.

Plinski kotao - središnja karika plinskog sustava grijanjastvorene u takve svrhe. Kao jedan od najekonomičnijih uređaja, ipak ga treba pravilno prilagoditi kako bi se osigurala pravilna potrošnja goriva i pouzdan rad.

Izbor i konfiguracija opreme

Rad sustava opskrbe toplinom privatne kuće, za razliku od centraliziranih sustava, u potpunosti pada na njegov vlasnici... A jedan od zadataka koji se mora riješiti je pitanje točnog odabira plinske opreme.

Iskustvo u operativnim sustavima pokazuje da bi pravilno odabrani kotao trebao raditi ne manje od 30% razdoblje grijanja.

Prosječna vrijednost potrošnje energije kotla po kvadratnom metru grijane prostorije (s visinom stropa do 3 metra) je oko 100 vati.

Također, praksa pokazuje da je ugradnja kotla ili plamenika previsoka može stvoriti mnogo problemapovezane s prekomjernom potrošnjom plina, poteškoćama u odabiru temperature u grijanim sobama i pouzdanosti sustava.

Nakon odabira i ugradnje sustava grijanja, kao i prilikom svakog pokretanja vrše se sljedeće prilagodbe:

- Puna grijanje kotla.

- Kompletna otvaranje vrata dimnjak.

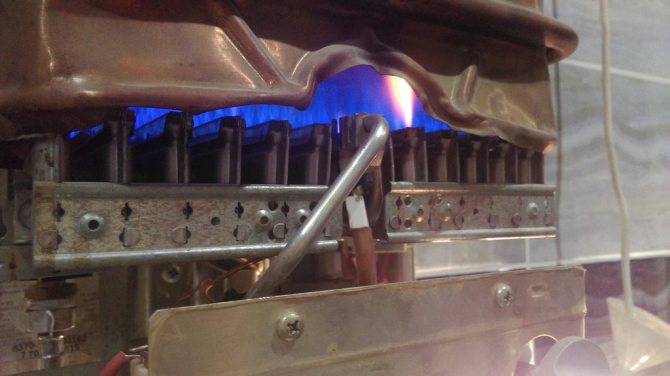

- Postavljanje plamena plamenika na maksimalnoj snazi (plamen bi se trebao sastojati od plavih i žutih segmenata).

- Zatvaranje donjeg ventila plina za uklanjanje segment žutog plamena.

- Ček sigurnosna automatizacija i načini rada bojler.

Važno! Postavljanje ispravne boje plamena plinskog plamenika ključ za potpuno izgaranje plina bez stvaranja čađe koja se taloži na zidovima peći i dimnjaka, što smanjuje učinkovitost sustava i povećava potrošnju plinskog goriva.

Kako prilagoditi snagu plamenika

Ako plamenik znatno premaši snagu kotla, to može nedovoljna zapremina peći, protok zraka kroz prigušivače i od tlaka. U tom slučaju izgaranje plamena postaje nekontrolirano, a plamen plamenika postaje žut.

Uzrokuje nepotpuno izgaranje plinskog goriva izgaranje peći i dimnjaka proizvodi izgaranja, a dio energije se raspršuje u okolni prostor, povećavajući potrošnju goriva.

Fotografija 1. Zaporni ventil pomaže u regulaciji dovoda plina u slučaju kvara na kotlu.

U tom se slučaju snaga plamenika može smanjiti. prekrivanjem ventila za dovod plina na silasku.

Međutim, ako je snaga trajno postavljena na minimalna vrijednost, to će smanjiti učinkovitost i domet sustava.

Referenca! Pri odabiru plinskog plamenika, pored dimenzije komore za izgaranje i geometrija plamena, važno je razmotriti usklađenost vrijednosti putovnice minimalna i maksimalna snaga i metode njegove regulacije, kao i potrošnja plina plamenika.

Velika potrošnja plina

Visoka potrošnja plina često je uzrokovana neučinkovit rad izmjenjivača topline bojler. Rashladna tekućina koja prolazi kroz izmjenjivač topline sa sobom nosi čestice kamenca i soli koje se mogu taložiti na unutarnjim stijenkama izmjenjivača topline, smanjujući njegovu toplinsku vodljivost i povećavajući količinu goriva potrebnog za grijanje.

Obično se očituje problem s izmjenjivačem topline karakteristična bukakoji proizlaze iz ispravnog kotla, nalik na zvižduk ili žubor, sličan vrenju kotla.

U ovom slučaju trebat će vam ručno čišćenje izmjenjivač topline ili njegov ispiranje posebnim sastavom.

Razlog velike potrošnje plina također može biti njegov smanjen sadržaj kalorijauzrokovano nedovoljnim sušenjem od strane distribucijske tvrtke plina. Norma neto kalorijske vrijednosti domaćeg plina trebala bi biti ne manje od 7600 kcal po jednom kubnom metru, u praksi se kalorijska vrijednost plina može smanjiti do 4000 kcal.

Važno! Kada kupujete plinsku opremu, važno je uzeti u obzir sastav i minimalni tlak plina u određenom sustavu opskrbe plinom tako da oprema radi stabilno.

Nedostatak zraka za izgaranje

Nedostatak zraka za izgaranje plina može biti uzrokovan neispravnost sustava pod tlakom... U ovom slučaju morate provjeriti postavke elektroničkog regulatora temperature i pojačati također prigušni ventil.

Ako se plamenik zapali s pucanjem, to može značiti da su otvori za primarni zrak prekriven ili začepljen prašinom.

U tom je slučaju potrebno prilagoditi plamen regulatori zraka ili očistite rupe od prašine.

Ako plamen ima značajan žuti segment, mogao bi ga uzrokovati neispravan plamenik. U tom se slučaju snaga plamenika može smanjiti zatvaranjem donjeg ventila za plin.

Prepoznatljive značajke

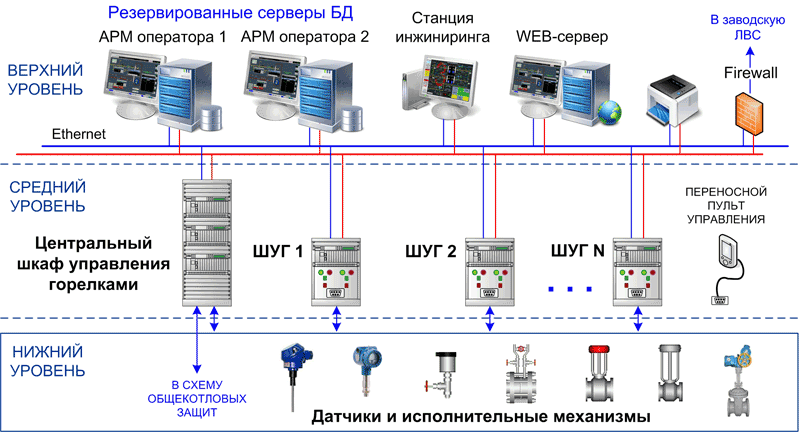

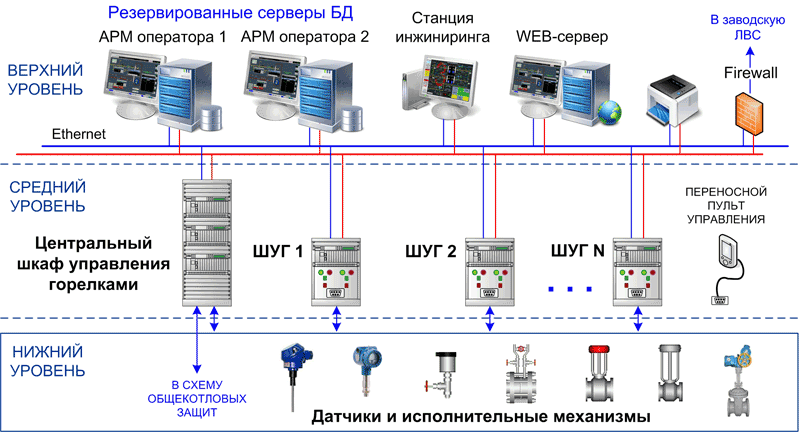

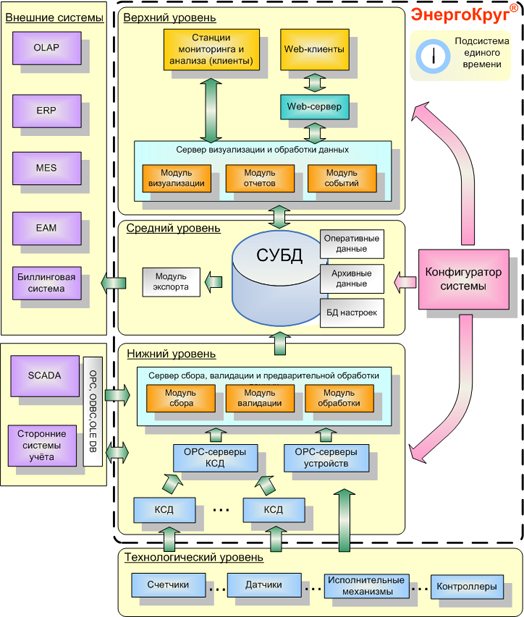

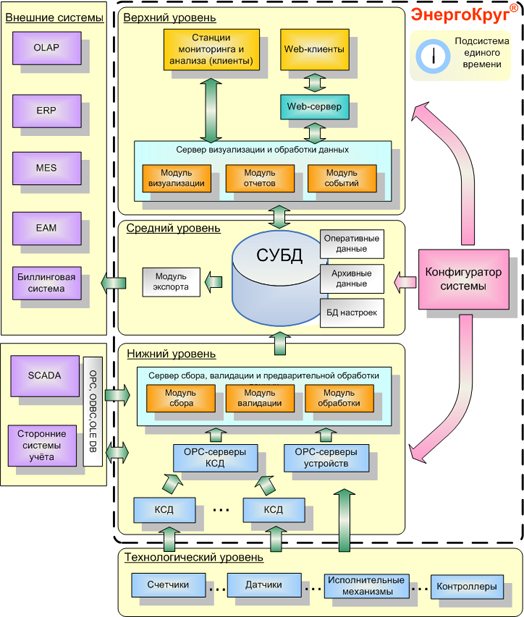

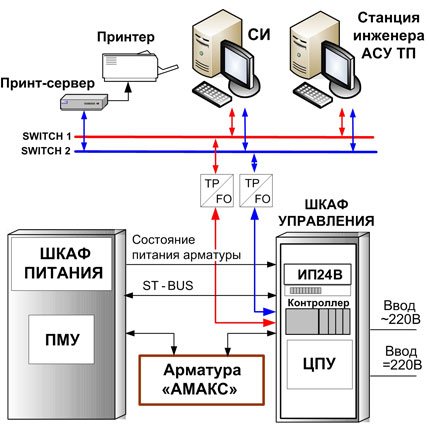

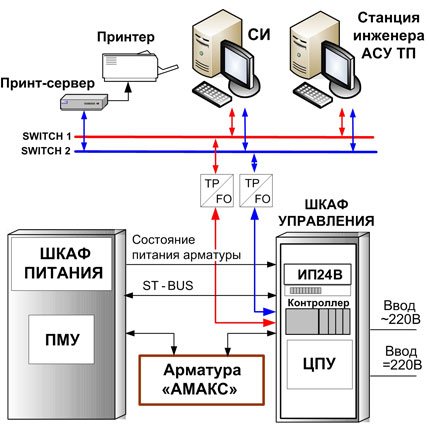

Tehnička provedba. Ormarići za upravljanje plamenikom nalaze se u blizini kotla na servisnom području. Ovi uređaji uključuju čitav kompleks algoritama zaštite i blokiranja neophodnih za upravljanje plamenikom. Ovisno o zahtjevima za podsustavom, informacijskim kapacitetom, vrstom plinske opreme koja se koristi i tehnološkim značajkama, moguće su sljedeće mogućnosti implementacije podsustava:

1. SHUG uključuje mikroprocesorski kontroler s povećanim zahtjevima za radne uvjete (moguće su funkcije redundancije), koji implementira algoritme za automatsko i daljinsko upravljanje ventilima plamenika pomoću SCADA softvera "KRUG-2000". Koordinaciju rada svih algoritama u SHUG ormarima vrši zasebni uređaj - središnji upravljački ormar plamenika (TsSHUG). Informacije iz SHUG i TsSHUG prenose se na poslužitelje baze podataka. Moguće je implementirati SAUG kao dio upravljačkog sustava kotlovske jedinice.

2. Algoritmi za automatsko i daljinsko upravljanje ventilima plamenika implementirani su pomoću inteligentnih ulazno / izlaznih modula smještenih u SHUG. Koordinaciju rada svih plamenika osigurava mikroprocesorski regulator smješten u upravljačkom ormaru kotla (u ovom upravljačkom ormaru moguće je implementirati podsustave automatske regulacije, zaštite i blokade kotla). Kontroler komunicira sa SHUG-om pomoću duplicirane RS485 sabirnice. Informacije iz kontrolera prenose se na poslužitelje baze podataka.

3. SAUG se nalazi izravno u upravljačkom ormaru kotla (SHUK). U ovom slučaju, ShUK (cijeli regulator ili njegovi ulazno / izlazni moduli) smješten je u neposrednoj blizini kotla.

Automatska provjera plinske opreme na curenje i paljenje plamenika. Ove zadaće, pokrenute zapovjedništvom operatera, omogućuju usklađivanje procesa ispitivanja tlakom i paljenja plamenika s važećim regulatornim dokumentima, sprječavaju pogrešne postupke osoblja i smanjuju vrijeme potrebno za ove tehnološke operacije. Postupak provjere gustoće plinskih armatura plamenika izvodi se iz stanice operatera ili na licu mjesta SHUG-om u automatskom načinu rada. Operacije paljenja plinskih plamenika i ubrizgavača ulja izvode se iz stanice operatera ili na licu mjesta u automatskom i ručnom načinu rada.

Automatska regulacija. Automatski regulatori pružaju moderna sistemska inženjerska rješenja koja osiguravaju stabilan rad plamenika u različitim načinima rada. To su razne vrste uravnoteženja, signalizacija kvarova, obrada nepouzdanih parametara, načini praćenja, regulacija omjera plin / zrak na plameniku itd. U nekim slučajevima SAUG može obavljati i funkcije regulacije opterećenja kotla.

Tehnološka zaštita. Sustav automatskog ulaza i izlaza zaštita osigurava mogućnost normalnog rada tehnološke opreme u svim načinima rada, uključujući i načine pokretanja, bez intervencije osoblja u radu zaštita. Tehnološke zaštite osiguravaju automatsko i autorizirano ručno uključivanje / isključivanje, autorizirano podešavanje postavki zaštite, kontrolu djelovanja i registraciju osnovnog uzroka rada. Dio sučelja podsustava tehnoloških zaštita i blokada izrađen je u obliku koji je prikladan za razumijevanje algoritma i omogućuje vam brzo i učinkovito razumijevanje razloga djelovanja zaštite ili blokiranja.

vijesti

Razvijen je dizajn SAUG kotla TP-47 Penza CHPP-1

Kabinet za neprekidno napajanje povećat će pouzdanost kotla PTVM-100 u Saranskoj CHPP-2

Moderniziran je sustav automatskog upravljanja plamenicima kotlovske jedinice Penza CHPP-1

U TE Volžskog automobilskog postrojenja uspješno je uveden SAUG kotla TGM-84

PTK KRUG-2000 kontrolira kotao PTVM-50 na Samari SDPP Uveo je sustav neprekidnog napajanja plamenika kotlova PK-19 i TP-47 u Saranskoj CHPP-2

Na Uljanovskoj CHPP-1 izvršena je tehnička reoprema SARG-a kotla PK-12. Rezultati suradnje NPF "KRUG" i 2020. NPF "KRUG" isporučio je više od deset PTC KRUG-2000 za energiju poduzeća Baškirije u 2014. godini Projekt neprekidnog napajanja plinovitom opremom za plamenike saranskih kotlova CHP-2 Projekt automatskog sustava upravljanja plamenicima (SAUG) kotla TP-47 penzanske CHP-1 razvijen je u Saranska CHP-2 sustav automatiziranog upravljanja plinskim plamenicima kotla PTVM-100 pušten je u rad sustav automatskog upravljanja plinskim plamenicima (SAUG) kotla PK-19 Saransk CHPP-2 na bazi PTK KRUG-2000 U TE CHPP-1 u Penzi instaliran je SAUG kotla TGME-464 na bazi PTK KRUG-2000

Uveden je sustav automatiziranog upravljanja plinskim plamenicima jedinice peći JSC "Uglegorsk-Cement" na bazi PTC KRUG-2000. Nabava SAUG (automatizirani sustav upravljanja plinskim plamenicima) kotlovske jedinice PK-19 sv. Br. 3 Saranske CHPP-2 U Uljanovskoj CHPP-1 uspješno su pušteni u rad 3 automatizirani sustavi za upravljanje kotlovima PTVM 100. U Saranskoj CHPP-2 automatizirani sustav upravljanja plinskim plamenicima (SAUG) PK- 19 kotlovska jedinica sv. Broj 2 u Saranskoj CHPP-2 pušten je u rad automatizirani sustav upravljanja plinskim plamenicima (SAUG) kotlovske jedinice TP-47 na bazi PTK KRUG-2000. U Novokuibyshevskaya CHPP-1 automatizirani sustav upravljanja za pušteni su u pogon plinski plamenici na bazi PTK KRUG-2000. Na Saranskoj CHPP -2 pušten je u rad automatizirani sustav upravljanja plinskim plamenicima kotla PK-19 na bazi PTC KRUG-2000. plamenici kotlovske jedinice NZL-60 sv. Br. 2 SDP-a iz Samare na temelju PTK KRUG-2000

Na saranskoj CHPP-2, automatizirani sustav upravljanja plinskim plamenicima (SAUG) kotla sv. Broj 5 na osnovi PTK KRUG-2000

Sustav automatskog paljenja plinskih plamenika (SARG) kotla TGME-464, stanica broj 13 pušten je u rad u Uljanovskoj CHP-1. "JSC" OGK-4 "Automatizirani sustavi upravljanja plinskim plamenicima električnih kotlova na Uljanovska CHPP-1 Rekonstrukcija sustava opskrbe plinom za energetski kotao u Uljanovskoj CHPP-1

Informativni listovi

Automatski sustav upravljanja plinskim plamenicima kotla TGME-464 kotla Penza CHPP-1 SAUG TGM-84A st.Br. 8 TE Volzhsky auto class = "aligncenter" width = "340 ″ height =" 226 ″ [/ img] SAUG kotao PTVM-50 Samara GRES Automatizirani sustav upravljanja plinskim plamenicima kotla PTVM-100 Saranskaya CHP-2 Automatizirani sustav upravljanja plinskih plamenika parnog kotla PK-19 na Saranskoj CHPP-2 Kompletni automatizirani sustavi upravljanja procesima za vrelovodne kotlove u Uljanovsk CHPP-1 Automatizirani sustav upravljanja plinskim plamenicima kotla br. 2 Saransk CHPP-2 Automatizirani sustav upravljanja plinom plamenici kotla br. 6 Saransk CHPP-2 Automatizirani sustav upravljanja plinskim plamenicima kotla br. 2 Novokuibyshevskaya CHPP-1 Automatizirani sustav upravljanja plinskim plamenicima kotla br. 1 Saransk CHPP-2

Sustav upravljanja procesom kotlova TGME-464 i KVGM-100 na Severodvinskaya CHPP-2 Automatizirani sustav upravljanja plamenikom za kotao NZL-60 u Samari GRES Automatizirani sustav upravljanja plinskim plamenicima na kotlu br. 5 na Saranskoj CHPP-2 Druga faza automatizacije kotlovi i jedinice za distribuciju plina u Arhangelskoj CHPP Severodvinskaya CHPP-2

Sustav automatskog paljenja za plamenike kotla TGME-464 br. 13 Uljanovske CHPP-1 Sustav upravljanja za plamenike kotla NZL-60 st. Br. 1 Državne oblasne elektrane Samara Automatizirani sustav upravljanja kotlovskim plamenicima TGMP-204HL Državna oblasna elektrana Surgutskaya-2 Automatizirani sustav upravljanja plinskim plamenicima za kotlove Uljanovska CHPP-1 Automatizirani sustav upravljanja kotlom NZL-110 Samara Elektrana

Publikacije

Iskustvo u primjeni sustava industrijske automatizacije u objektima Baškirske generacije)

Sustav automatiziranog nadzora i upravljanja plamenicima kotlovske jedinice NZL-60 st. Br. 1 Državne oblasne elektrane Samara (časopis "Automatizacija i IT u energetici")

Automatizirani sustav upravljanja kotlom NZL-110 samarskog SDP-a zasnovan na PTK KRUG-2000 (časopis ENERGETIK)

Održavanje plinske opreme

Ispravno odabrana i regulirana plinska oprema s vremena na vrijeme mogu propasti. Da bi se to dogodilo što rjeđe, potrebno je na vrijeme prilagoditi postavke sustava i provesti preventivni rad predviđen putovnicama opreme.

Da bi se isključile nesreće povezane s curenjem plina i oštećenjem imovine i zdravlja ljudi, mora se izvršiti ugradnja plinske opreme ovlaštene organizacije (oblgas, raygas, gorgaz) preko poduzeća koja imaju dozvolu za obavljanje takvih poslova.

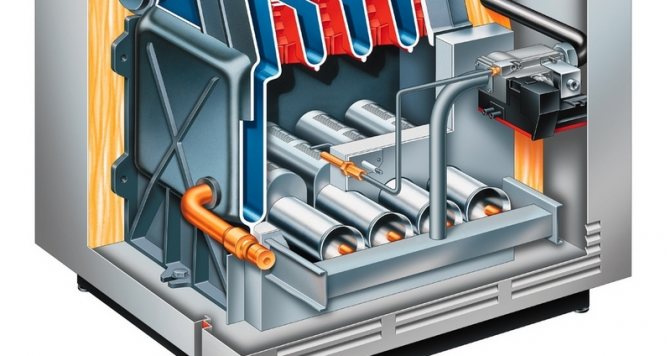

Princip rada plinskog kotla temelji se na zagrijavanju cirkulirajuće tekućine koja prolazi kroz izmjenjivač topline. Toplina se stvara u komori za izgaranje kao rezultat rada plinskog plamenika uređaja za grijanje. Upravo od visokokvalitetne postavke, a zatim i rada plamenika, ovisi proizvodna snaga kotla i njegova učinkovitost. Razmotrimo glavne aspekte odabira i podešavanja plamenika plinskog kotla detaljnije.

Vrste zavarivanja plinom

Postoje desne i lijeve metode plinskog zavarivanja.

Lijevi put

Lijevom metodom radi se zdesna nalijevo. Prvo dolazi žica za punjenje, a zatim plinski plamenik. Zbog toga je plamen usmjeren na rubove obradaka koji još nisu spojeni.

Ova metoda osigurava dobru vidljivost zavara i na kraju će izgledati bolje od prave metode.

Ova vrsta posla najčešće se koristi za tanke dijelove koji se lako tope.

Pravi put

Ova metoda uključuje rad s lijeva na desno. Plamen plinskog plamenika usmjeren je na već povezano područje dijelova. Sprijeda je baklja koja topi osnovni metal, a nakon nje slijedi žica za punjenje. Zbog činjenice da je plamen usmjeren na formirani zavar, moguće je postići puno pozitivnih čimbenika:

- poboljšana zaštita zavarenog bazena od ulaska kisika;

- dubina do koje se topio osnovni metal raste;

- zavareni se šav duže hladi.

Ovim načinom rada moguće je smanjiti odvođenje topline. To je zbog ograničenja plamena plina: na bokovima - rubovima, a sprijeda - šavom za zavarivanje. Pravilnom metodom kut utora za zavarivanje iznosi 60-70 stupnjeva umjesto 90. Kao rezultat, smanjuje se volumen metala zavara.

Desnom metodom moguće je smanjiti troškove plina za 15-20%, a produktivnost se povećava za 20-25% u usporedbi s lijevom.

Izvođenje radova na gornji način preporučuje se ako debljina spojenih obradaka prelazi 5 mm.

Kako odabrati?

Na što morate obratiti pažnju pri odabiru uređaja za plamenik za kotao:

- proizvodna snaga - razina buke tijekom rada (odnosi se na modele pod tlakom) - vrsta opreme za grijanje za koju se plamenik kupuje - vrsta goriva - prednosti i nedostaci ovog uređaja - predviđaju moguće kvarove u radu lokalnog vodovoda za plin.

Uzimajući u obzir ove čimbenike, moguće je odabrati najprikladniji plamenik za kotao tako da radi što učinkovitije bez tereta čestog preventivnog održavanja.

Komora za izgaranje opreme za grijanje

Plinski kotlovi razlikuju se prvenstveno u dizajnu komore za izgaranje. Dvije su vrste:

Otvorena komora prilično je jednostavan uređaj za izgaranje. Izgleda ovako: izmjenjivač topline u obliku zavojnice tankih bakrenih cijevi nalazi se iznad plamenika. Zahvaljujući otvorenom dizajnu, zrak potreban za reakciju izgaranja dovodi se na mjesto paljenja plina iz okoline.

U pravilu iz sobe ima dovoljno zraka (pod uvjetom da postoji dobra ventilacija). Ali postoje zidni modeli s vanjskim usisnikom zraka, za koje je u zidu postavljena posebna rupa. Otvorene komore za izgaranje zahtijevaju dimnjak.

Najčešće se ugrađuje za modele podnih plinskih kotlova, a koristio se i za dovršavanje kotla starog stila (dok je paljenje bilo izvedeno plamenikom za paljenje).

Vrste plamenika

Prema svojim konstruktivnim, funkcionalnim razlikama, plamenici se dijele na:

Po dogovoru:

- za industrijsku opremu velike snage

- za opremu za kućanstvo.

Po vrsti goriva koje se koristi:

- uređaji za prirodni plin;

- uređaji za ukapljeni plin;

- univerzalni uređaji.

Kontrola plamena:

- jednostepeni - sposoban za rad on / off;

- dvostupanjski (kao sorta - modeli s glatkom modulacijom) - rade punom snagom, kad se postigne željena temperatura, plamen se prepolovi;

- modulacijski - kotlovi s modulacijskim plamenikom odlikuju se glatkom regulacijom jačine plamena.

Po principu rada:

- ubrizgavanje / atmosfersko. Djeluju kada se zrak dovodi iz prostorije. U skladu s tim ugrađeni u otvorene komore za izgaranje. Također su korišteni za modele kotlova starog modela.

- ventilator / napuhan. Rade u komorama za izgaranje izoliranog tipa. Zrak za izgaranje dovodi ventilator. Prema svojim dizajnerskim značajkama dijele se na: - vrtlog (okrugli otvori mlaznice) - izravni protok (oblik uskog proreza okruglog / pravokutnog presjeka).

- difuzno-kinetički. Zrak se isporučuje u dvoje istodobno: jedan se miješa s plinskim gorivom, drugi se dodaje izravno u komoru tijekom izgaranja.

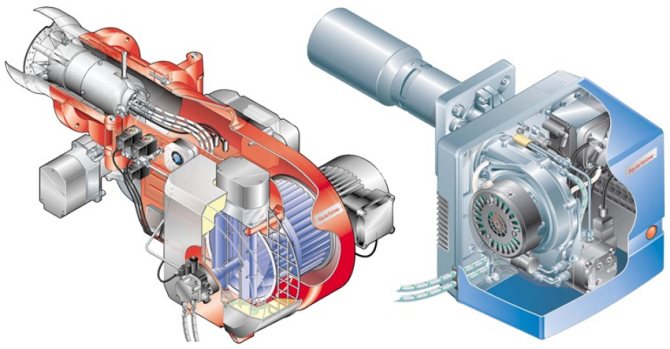

Uređaj plinskog plamenika kotla

Atmosferski i ventilatorski plamenici razlikuju se po svojoj strukturi. To je zbog različitog načina dovoda kisika u komoru tijekom izgaranja goriva.

Uređaj za atmosferski plamenik.

Zrak ulazi u komoru za izgaranje izravno iz prostorije. Mlaznice se nalaze unutar kanala plamenika. Plin se dovodi u mlaznice, miješajući se sa zrakom, koji također ima pristup ovdje. Na maloj udaljenosti od mlaznica nalaze se izlazni prorezi kroz koje se dovodi gotova smjesa goriva.Između mlaznica i izlaza stvara se područje smanjenog tlaka, što doprinosi stalnom ubrizgavanju zraka za miješanje.

Plamenik za paljenje neprestano radi u komori za izgaranje kako bi zapalio glavnu jedinicu.

Uređaj plamenika ventilatora.

Blok uređaja sastoji se od:

- motor;

- ventilator;

- automatska upravljačka jedinica;

- reduktor;

- prekidač tlaka zraka;

- mješalica mase goriva.

Zrak ventilator puše izvana i dovodi ga u komoru za sagorijevanje da tvori gorivu tvar. Odnos zraka i plina može se podesiti pomoću prigušivača i ventilatora.

Plamen plamenika

Jedan od pokazatelja ispravnog rada plamenika je boja plamena. Plinsku opremu karakterizira ujednačen plavičasti plamen bez primjesa drugih boja. Prisutnost mrlja žute, crvene označava da plamenik ne radi dobro, to smanjuje učinkovitost opreme za grijanje.

Prije svega, ovo se tiče ubrizgavanja plamenika, ali ponekad je to tipično i za ventilator. Plamen možda jednostavno nema dovoljno kisika. Također, prašina i drugi sitni ostaci mogu se zajedno s zrakom, što će začepiti uređaj, smanjujući učinkovitost kotla. Sve to izravno utječe na plamen. Ako bruji, plamenik radi glasno, vatra je promijenila boju - potrebno je prilagoditi ispravan rad uređaja.

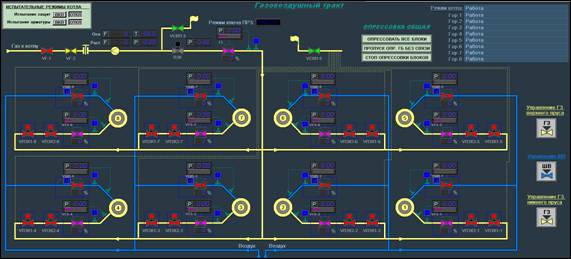

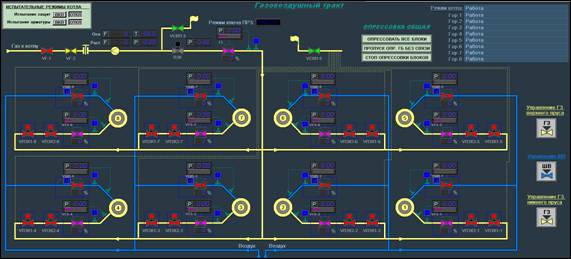

Ciljevi i zadaci SAUG-a

- Pružanje operativnog osoblja pravovremenim, pouzdanim i dovoljnim informacijama o napretku tehnološkog procesa i stanju glavne opreme

- Usklađivanje tehnološkog postupka upravljanja plamenicima kotlovske jedinice u skladu s važećim regulatornim dokumentima

- Implementacija algoritama za automatsko ispitivanje nepropusnosti plinske opreme i paljenja plamenika

- Koordinacija algoritama za rad plamenika

Kada trebate podesiti plamen plamenika?

Atmosferski plinski plamenici za opremu za grijanje češće otkazuju. Opremljen je i zidnim i podnim modelima kotlova. Plamenik za ubrizgavanje podne opreme smanjuje njegovu učinkovitost iz različitih razloga:

- Izlaz plamenika je previsok. To se događa kada se za malu opremu za grijanje kupi plamenik velike snage. Istodobno, nema dovoljno prostora za izgaranje, protok zraka za takvu snagu je slab, što dovodi do prijelaza plamena iz plave u žutu, izgaranja komore za izgaranje, dimnjaka.

- Ako je dimnjak loše očišćen, propuh kotla se pogoršava. U tom se slučaju otpadni produkti izgaranja slabo uklanjaju, protok zraka je mali. To pogoršava izgaranje, plamen postaje žut.

- Neispravnost samog plamenika ne omogućuje pravilno podešavanje potpunog izgaranja goriva.

- Zbog pada tlaka u sustavu opskrbe plinom, dobro regulirana oprema može ispustiti velike količine neiskorištenog plina u dimnjak. Djelomično se taloži u čađi, čađi. Veliki sloj čađe smanjuje vuču, povećava potrošnju goriva.

- Pokretanje opreme za grijanje nakon popravka.

- Prisutnost stranih buka tijekom rada kotla, plinskog plamenika.

- Promjena vrste goriva.

Postavljanje opreme

Podni plinski kotlovi s atmosferskim plamenicima mogu se samostalno podesiti. Nadpunjeni sustavi regulirani su automatskom upravljačkom jedinicom i ne zahtijevaju dodatno podešavanje.

Shema radnji pri postavljanju jednofazne opreme:

- Ugradite uređaj na kotao.

- Spojite na priključak za plin.

- Provjerite apsolutnu nepropusnost.

- Skinite kućište plamenika.

- Manometrom izmjerite tlak plina na ulazu.

- Spojite na struju. Provjerite jesu li spojnici, faze pravilno spojeni.

- Postavite analizator plina u dimnjak.

- Pokrenite uređaj.

- Pomoću manometra očitajte tlak na izlazu iz bloka plamenika.Očitavanja tlaka moraju odgovarati parametrima navedenim u tehničkom listu.

- Podesite dovod zraka zračnom zaklopkom.

- Očitavanja analizatora plina također moraju biti u skladu sa svim standardima za ugradnju plinske opreme.

Funkcije

- Daljinsko upravljanje elektrificiranim priključcima plamenika i uređajem za ispuštanje iskri u skladu sa svim blokadama i lokalnim zaštitama u skladu s važećim standardima i propisima

- Automatsko ispitivanje nepropusnosti okova plamenika

- Automatsko izvršavanje operacija paljenja plamenika

- Poluautomatsko paljenje s postupnim izvršavanjem operacija pomoću posrednih naredbi s daljinskih upravljača (s upravljačke ploče, s upravljača u upravljačkom ormaru plamenika (SHUG) ili s radne stanice rukovatelja)

- Regulacija tlaka plina ispred plamenika

- Regulacija omjera plin-zrak plamenika

- Dijagnostika i naznaka razloga prekida dovoda plina u plamenik

- Upravljanje električnim zapornim ventilima puta loživog ulja plamenika (za plinsko-uljne plamenike)

- Koordinacija rada SHUG-a tijekom automatskog paljenja plamenika

- Integracija u sustav upravljanja kotlom

- Prikupljanje, registracija, vizualizacija i arhiviranje podataka (kod implementacije podsustava bez stvaranja automatiziranog sustava upravljanja procesom za kotlovsku jedinicu)

Vrste plinskih plamenika

Plinski kotlovi razlikuju se po vrsti komore za izgaranje. Postoji otvoreno ognjište - koje mora biti opremljeno dimnjakom za uklanjanje proizvoda izgaranja. Zrak za proces izgaranja u otvorenom kaminu dolazi iz okoline. Stoga su jedinice s takvom komorom za izgaranje ugrađene u namjensku komoru za izgaranje.

Plinski kotlovi s zatvorenim kaminom razlikuju se od otvorene verzije. Plamenik se nalazi unutar zatvorenog kućišta. Ulaz zraka u plamenik i odvođenje dima prema van osigurava mali koaksijalni dimnjak.

Plinski plamenici razlikuju se prema vrsti goriva na kojem rade:

- za prirodni plin;

- za ukapljena goriva;

- univerzalni.

Većina plinskih kotlova opremljena je univerzalnim plamenikom koji može raditi i na prirodna i na tekuća goriva.

Po broju razina snage plamenici se dijele na:

- jednostepeni - sposobni za rad u samo jednom načinu rada;

- dvostupanjski - imaju dvije razine snage;

- modulacija - sposobna glatko prilagoditi jačinu plamena u nekoliko načina.

Prijem goriva i paljenje plamenika

Uklonite čep na cjevovodu za gorivo prema izdanoj dozvoli za izvođenje radova opasnih za plin I skupine i prihvatite gorivo za ugradnju u dogovoru sa višim operatorom hidrauličkog loma proizvodnje motornih goriva (tel. 36-64 ), dispečer PMT-a (tel. 43-36) i dispečer PSM. Kroz ventil regulatora tlaka poz. 97 na izlazu iz grijača T-11: dajte zavojnicu T-11 paru i zagrijte gorivo za gorivo na temperaturu od 100-120 ° C, uključite poz. 310 za mjerenje razine u T-11.

Prilikom uzimanja plina provjerite jesu li cjevovodi i okovi nepropusni.

Pripremite upaljač za paljenje plamenika.

U rad uključiti sve upravljačke uređaje, alarme, blokade, predviđene tehnološkim propisima.

Peć moraju paliti dvoje ljudi u kombinezonu, zaštitnoj obući, kacigi, zaštitnoj

naočale, imajući sa sobom plinske maske. Upalite pilot plamenik u sljedećem slijedu:

- zatvorite paru za komore pećnice na pari;

- izvadite čepove iz plamenika;

- otvorite registar na plameniku i umetnite gorionik za paljenje u usta plamenika;

- polako otvorite ventil na dovodu plina u plamenik i upalite ga;

- pratite tlak plinova za gorivo ispred plamenika na manometru;

- pazite da plin neprestano gori, izvadite baklju iz plamenika, ugasite je u kutiji s pijeskom;

- prilagodite protok zraka okretanjem registra zraka plamenika;

Nakon što se uspostavi stabilno izgaranje pilot plamenika, od njega upalite glavni plamenik:

- Polako otvorite ventil ispred plamenika za dovod plina i osiguravajući da se on zapali, odmah pokrenite dovod zraka ručnim regulatorom dovoda zraka, a zatim povećajte dovod plina i zraka, prilagodite plamen izgaranja.

- Sljedeći plamenik treba upaliti tek nakon postavljanja prethodnog plamenika. Paljenje jednog plamenika s drugog koji se nalazi u blizini.

Plamenici se simetrično pale na donjem i gornjem redu peći.

Tijekom razdoblja paljenja plamenika peći moraju se uključiti blokade kako bi se automatski zatvorili uređaji za isključivanje na vodovima za dovod plina u plamenike kada njegov tlak padne, kao i kad se proizvod zaustavi u zavojnici peći.

Uklanjanje čepova i paljenje na plinu treba izvoditi naizmjenično. Kada palite plamenike, stanite sa strane prozora mlaznice, pazeći da ne izbacite plamen.

Ako se plamen upaljača ugasio prije nego što je plamenik zapaljen, potrebno je odmah zaustaviti dovod plina u plamenik, ukloniti upaljač iz peći, ukloniti kvar i ventilirati peć i plinske kanale 20-30 minuta.

Nakon toga možete nastaviti s ponovnim paljenjem plamenika.

Koristite varnični alat prilikom uklanjanja čepova. Prilikom paljenja plamenika, pripremite parno crijevo za slučaj da plinski kondenzat izađe ispod plamenika.

Kontrola nad načinom sušenja pomoću termoelemenata koji pokazuju temperaturu na prolazima položaja TRASH-451, 461, 452, 462, 453, 463.

Tijekom razdoblja sušenja potrebno je osigurati ravnomjernu raspodjelu temperature u cijelom volumenu pećnice.

Porast temperature na protocima kroz zavojnicu P-1, P-2, P-3 provodi se brzinom od 100 ° C na sat (poz. 13, 12, 11)

- Održavajte sustav na temperaturi od 1500 ° C 24 sata da voda ispari;

- Izvršite vruće stezanje prirubničkih spojeva na temperaturi od 150 ° C.

- Povisiti temperaturu na 250 ° C. Držite na ovoj temperaturi 24 sata.

- Porast temperature na izlazu iz P-1, P-2, P-3 do 450 0C brzinom od 15-25 0C / sat.

- Održavati temperaturu od 450 ° C za zagrijavanje reaktora tijekom 4 sata kako bi se uklonila adsorpcijska vlaga.

- Smanjite temperaturu na 150 ° C brzinom od 15-25 ° C / sat (poz. 13, 12, 11)

Prije početka radova na sušenju peći, voditelj instalacije upućuje osoblje za održavanje na održavanje režima sušenja i sigurnosna pravila za rad peći, izrađuje se raspored za danonoćno dežurstvo osoblja koje obavlja postupak sušenja i zaposlenici instrumentacijske i automatizacijske službe, bravari, električari.

Nakon završetka sušenja, peći se vraćaju u uobičajeni tehnološki način. Kontrola procesa sušenja sustava provodi se protokom vode u separatorima E-1/1, 2, 3 i iz odvoda E-16 u kanalizacijski sustav.

Za vrijeme paljenja stanite uz bok plamenika.

Ako se plamenik ne upali ili se ugasi, potrebno je zatvoriti dovod goriva, prozračiti peć i plinske kanale 20-30 minuta, otkriti i ukloniti uzrok gašenja plamena. Ponovite paljenje. Ako se plamenik ne zapali nakon tri pokušaja, potrebno je komoru za izgaranje peći ponovno pročistiti parom i ponovno upaliti plamenik prema gore navedenom redoslijedu. Izumiranje je moguće zbog prisutnosti inertnog plina u sastavu plinskog goriva u početnom trenutku zatrpavanja peći, stoga je obavezno stalno praćenje izgaranja plinskih plamenika nakon njihovog paljenja.

Ako kondenzat ulazi s plinom, potrebno je zatvoriti ventile na plamenike, odvoditi kondenzat u cijev za odzračivanje iz instalacije. Moguće je izgarati plinski kondenzat kroz plamenik udaljen duž plinske staze, uz stalnu kontrolu i konstantno maksimalno moguće povećanje temperature goriva u T-11 zbog povećanja opskrbe rashladnom tekućinom.

Nakon paljenja plamenika podesite podtlak u komori za izgaranje kliznim vratima.

Raspored sušenja.

Tijekom razdoblja sušenja potrebno je osigurati ravnomjernu raspodjelu temperature po cijelom volumenu peći i uklanjanje vodene pare iz radnog prostora peći pomoću otvorene prirodne ventilacije (grotla).

Kontrola načina sušenja provodi se prema očitanjima termoparova temperature dimnih plinova na prolazu peći.

Stopa porasta temperature provodi se u skladu sa sljedećim propisima i najveća je dopuštena:

- zagrijavanje do 100-105 ° C brzinom od 10 ° C na sat;

- izlaganje na 100-105 ° C tijekom 24 sata;

- zagrijavanje do 150 ° C u roku od 24 sata;

- izlaganje na 250 ° C tijekom 32 sata;

- zagrijavanje do 250 ° C brzinom od 10 ° C na sat uzastopnim simetričnim paljenjem dodatnih plamenika (ako je potrebno, upalite glavne plamenike).

Stalno nadgledajte stabilnost protoka kroz zavojnicu. Izloženost na 250 ° C - 50 sati.

- zagrijavanje do 250 ° C brzinom od 10 ° C na sat

- izlaganje na 450 ° C tijekom 2 sata, a zatim snižavanje na temperaturu potrebnu za one. način rada brzinom od 10 ° C na sat.

Utovarni katalizator i elementarni sumpor.

Priprema katalizatora za rad.

Svi postupci za utovar katalizatora i sumpora u reaktor trebaju se izvoditi po suhom vremenu ili treba poduzeti mjere za sprečavanje ulaska vlage u katalizator.

Utovar keramičkih kuglica, katalizatora i elementarnog sumpora vrši se prema dijagramu punjenja sljedećim redoslijedom (odozdo prema gore):

- niz reaktor su napunjene keramičke kuglice promjera 20 mm 100 mm iznad razine ravnine radnog stola ili katalizatora zaštitnog sloja;

- keramičke kuglice promjera 10 mm sa slojem od 150-200 mm ili zaštitni sloj katalizatora;

- na vrh keramičkih kuglica ili katalizatora zaštitnog sloja stavlja se katalizator glavnog sloja;

- elementarni sumpor za sulfidiranje uvodi se u reaktor u smjesi s katalizatorom u količini od 10% ukupne težine katalizatora

- miješanje katalizatora sa sumporom izvodi se dok je napunjen u spremnik za punjenje;

- preko katalizatora glavnog sloja nanijeti keramičke kuglice promjera 10 mm sa slojem od 150 mm ili katalizator zaštitnog sloja;

- keramičke kuglice promjera 20 mm sa slojem od 150 mm ili katalizator zaštitnog sloja;

Punjenje keramičkih kuglica, katalizatora glavnog i zaštitnog sloja, elementarnog sumpora vrši se metodom čahure.

Nakon završetka radova na punjenju katalizatora, zatvaranju grotla i uklanjanju čepova izvodi se rad na pripremi katalizatora za rad, što uključuje sljedeće postupke:

- pročišćavanje sustava reaktorskog bloka dušikom tlakom od 1,5 kgf / cm2 do sadržaja kisika u vodi. plin ne više od 0,5 vol.% na izlazu iz E-2/1 (2,3) s rasterećenjem tlaka na svjećici u roku od 1 sata;

- tlačno ispitivanje bloka reaktora s dušikom na tlaku od 37 kgf / cm2 s naknadnim ispuštanjem tlaka dušika na svjećici na 1,5-2,0 kgf / cm2 radi uklanjanja praznina;

- unos WASH-a u sustav s koncentracijom vodika od najmanje 78% vol. za oslobađanje sustava od zaostalog sadržaja dušika ne više od 0,5 vol. na izlazu iz reaktora i postavljanje cirkulacije WAG-a pod radnim tlakom (30-31 kgf / cm2) na protoku;

Pasivizacija katalizatora.

Kako bi se osigurala sigurnost prilikom otvaranja reaktora radi istovara katalizatora, prethodno se vrši pasivizacija radi uklanjanja pirofornih naslaga u katalizatoru. Pasivizacija se sastoji u oksidaciji spojeva koji su zapaljivi u zraku i sadržani u katalizatoru u blagim uvjetima. Nakon toga katalizator praktički gubi svoja piroforna svojstva.

Postupak pasivizacije provodi se sljedećim redoslijedom:

- na radnim parametrima procesa hidroobrade, zaustaviti prihvaćanje sirovina za protok;

- cirkulirati HSG protokom od 3000 m3 / h do potpunog prestanka odvajanja tekućine u separatorima E-1/1, (E-1/2, E-1/3), E-2/1, (E -2/2, E-2/3) kroz odvode (desorpcija sirovina);

- povisiti temperaturu ispiranja na izlazu iz peći na 4900C brzinom od 20-250C / sat;

- kalcinirati katalizator u roku od 48 sati pri HSG temperaturi na izlazu iz peći 4900C, pri tlaku u reaktorskom bloku od najmanje 30 kgf / cm2 i protoku HSG od 5000 m3 / h;

- smanjiti temperaturu vrha reaktora na 1500 ° C brzinom ne većom od 20-250 ° C na sat;

- isključite dovod WASH-a do odgovarajućeg protoka, otpustite tlak iz sustava, ispustite zaostali naftni proizvod;

- unesite dušik u sustav, povisite tlak dušika na 1,5-3,0 kgf / cm2;

- pročišćavati procesni tok dušikom sve dok zaostali sadržaj ugljikovodika u izlaznom plinu ne bude veći od 0,5 vol.%. unutar 2 sata za baklju i unutar 22 sata za svijeću;

- pročišćavati blok reaktora sa živom parom na svijeću 14 sati;

- dovoditi dušik u reaktor i zbog protoka dušika smanjiti temperaturu u reaktoru na 31-400C;

- Ugradite čepove, otvorite otvor za reaktor uz minimalnu potrošnju dušika i temperaturu reaktora od 30-400C;

Regeneracija katalizatora.

Tijekom hidroobrade zaostalih frakcija, aktivnost katalizatora može naglo pasti zbog taloženja metala i organometalnih spojeva sadržanih u sirovini u njegovim porama. Regeneracija katalizatora provodi se kada se smanjenje aktivnosti katalizatora ne može nadoknaditi promjenom parametara tehnološkog režima u granicama predviđenim normama tehnološkog režima.

Postupak regeneracije preporuča se izvoditi izvan reaktora tehnološke jedinice na specijaliziranoj jedinici za regeneraciju. Oksidativna regeneracija katalizatora sastoji se u izgaranju nastalih naslaga koksa. U tom se slučaju svaka od struja isključi, katalizator se pasivizira i ispušta iz reaktora u spremnik koji se šalje iz jedinice na regeneraciju.

Dopuštena je samo regeneracija plin-zrak.

Prethodno4Sljedeće

Kako postaviti plinski plamenik?

Preporuča se podešavanje plinskog kotla plamena plamenika pomoću plinskog analizatora. Bilježi pokazatelje zraka koji je uključen u proces izgaranja: koncentraciju CO, razinu kisika, omjer viška zraka. Koncentracija CO ne smije prelaziti 50 ppm, kisik je normalno u rasponu od 3,6-5,3%. Niži sadržaj kisika dovest će do činjenice da gorivo ne izgara u potpunosti, a veći - do visoke koncentracije CO2. Višak zraka može dovesti do eksplozivne situacije, a njegov nedostatak zraka može dovesti do nepotpunog izgaranja goriva, stvaranja čađe, čađe i male učinkovitosti.

Snaga požara može se promatrati kroz promatračku rupu. Narančasti plamen je prevelik, možete ga odbiti dok ne postane gotovo nevidljiv i dok nema plavkastu boju. Takav požar osigurava optimalan rad plinskog kotla. Ako još više smanjite plamen, tada će postati potpuno nevidljiv, a zatim će se ugasiti.

Regulacija početnog dovoda goriva djeluje samo u trenutku paljenja i ne utječe na učinkovitost rada. No, po želji se može i prilagoditi: potrebno je postupno smanjivati početno napajanje, uključujući plamenik dok ne prestane svijetliti; tada trebate povećati početno punjenje okretanjem regulatora u suprotnom smjeru. Podešavanje završava provjerom pokretanja plamenika.

Ako plamen gori bukom, smanjite ga regulatorom.

Zašto puši plinski kotao - razlozi i metode rješenja

Načini plinskog zavarivanja

Odabir načina plinskog zavarivanja ovisi o mnogim čimbenicima.

Prvo morate odabrati pravi plinski plamenik. Miješa kisik i acetilen u potrebnim omjerima. Uz njegovu pomoć, razina plamena podešava se podešavanjem dovoda zapaljivih plinova.

Postoje plamenici bez ubrizgavanja i uz prisustvo injektora. U praksi se najčešće koristi injekcija. U takvim plamenicima zapaljivi plin se pod niskim tlakom dovodi u komoru za miješanje, gdje se ubrizgava mlaz kisika.

Snaga plamena za zavarivanje

Plamenici se razlikuju ovisno o snazi plamena:

- D1 - mikro-mala snaga;

- G2 - mala snaga s parametrima potrošnje acetilena 25-700 l / h i potrošnjom kisika 35-900 l / h;

- G3 - prosječna snaga, pod pretpostavkom dovoda acetilena 50-2500 l / h i kisika 65-3000 l / h;

- G4 - povećana snaga.

Snaga plamena za zavarivanje određuje se razinom potrošnje acetilena. Potrebno je odabrati snagu na temelju temperature taljenja metala koji se zavaruje, njegove debljine, kao i toplinske vodljivosti.

Za izračunavanje snage koristi se formula: Q = A * h:

- potrošnja acetilena označava se - Q i mjeri se u m3 / h;

- debljina metala mjeri se u milimetrima i označava s h;

- slovo A označava koeficijent koji opisuje potrošnju acetilena po 1 mm zavarenog materijala... Za čelik je koeficijent 0,10 - 0,12, za lijevano željezo - 0,15, za aluminij - 0,10.

Na temelju omjera kisika i acetilena usmjerenih u plamenik razlikuju se tri vrste plamena: neutralni, oksidirajući i karburativni. Ovisno o potrebnim svojstvima taloženog metala, odabire se odgovarajuća vrsta plamena. Najčešće se koristi neutralni plamen koji osigurava najviša mehanička svojstva metala za zavarivanje. Ostale vrste plamena rijetko se koriste. Na primjer, za lako oksidirajuće metale koristi se karburativni plamen.

Brzina zavarivanja

Pri plinskom zavarivanju mora se paziti na brzinu rada.

Za izračunavanje brzine koristi se formula: V = A / S, gdje:

- V - brzina rada, mjerena u metrima na sat;

- S - debljina metala u milimetrima;

- ALI - poseban koeficijent koji poprima različite vrijednosti ovisno o vrsti metala i njegovoj debljini.

Promjer žice za punjenje

Kao materijal za punjenje mogu se koristiti žice za zavarivanje, razne šipke ili metalne granule. Promjer punila izračunava se prema sljedećim formulama:

- d = S / 2 + 1 - lijevom metodom zavarivanja;

- d = S / 2 - pravilnom metodom zavarivanja.

Ako promjer zavarenog metala prelazi 15 mm, tada promjer punila mora biti najmanje 6 mm.

Postoje neke smjernice za zavarivanje različitih metala. Primjerice, u plinskom zavarivanju čelika postiže se visokokvalitetni rad uporabom manganskih i silicij-manganovih žica sljedećih razreda: Sv-08GS, Sv-08GA, Sv-10G2.

Za zavarivanje lijevanog željeza koriste se šipke razreda A i B. Stupanj A koristi se u vrućem zavarivanju prilikom zagrijavanja cijelog proizvoda. Stupanj B koristi se za zavarivanje s lokalnim grijanjem.

Pretvaranje plamenika u drugu vrstu plina

Samo univerzalni plamenici mogu se lako prilagoditi drugoj vrsti goriva i ne zahtijevaju zamjenu sastavnih dijelova. Ostatak plamenika mora zamijeniti rampu, membranu, mlaznice ili razdjelnik kako bi se prebacio na drugu vrstu plina. Pomoću rampe možete regulirati opskrbu plinom u prilično širokim rasponima. U nekim je slučajevima moguće podesiti plamenik koji radi na jednoj vrsti goriva da gori na drugoj vrsti plina. Na primjer, prebacite se s propana na metan i obrnuto. Kada se propan zamjenjuje metanom, početno se dodavanje prvo povećava kako bi se plin zapalio, a zatim postupno smanjuje kako je detaljno opisano u prethodnom odjeljku.

Metanski plamenik, pri prelasku na propan pri pokretanju s maksimalnom opskrbom gorivom, pušit će. Regulira se postupnim smanjivanjem opskrbe gorivom.

Pri pretvaranju plamenika iz jedne vrste goriva u drugu, treba imati na umu da je specifična toplina izgaranja propana 1,5 puta veća od one prirodnog plina - metana. Tako će se povećati kapacitet plinskog plamenika propana bez zamjene elemenata. Na primjer, plinski kotao snage 10-30 kW, kada se pretvori u propan, može postići učinak od 15-45 kW. Međutim, plamenik dugo neće moći generirati više od 30 kW, jer će se brzo pregrijati i otkazati. Stoga će radni raspon snage jedinice biti 15-30 kW.

Prilikom pretvaranja sličnog kotla iz propana u metan, kapacitet će se smanjiti i iznosit će 6-18 kW.

7,56.Prije pokretanja kotla (popravak, rezerva više od 3 dana) provjerava se ispravnost strojeva za puhanje, pomoćna oprema, mjerni instrumenti i daljinsko upravljanje, regulatori, kao i ispravnost zaštita, blokada, alarma, uređaja za upozorenje i operativna komunikacija , rad zapornog ventila kotla i plamenika s konstrukcijom na aktuatorima.

Ako kotao radi u praznom hodu kraće od 3 dana, provjeravanju podliježu samo mjerni instrumenti, oprema, mehanizmi, zaštitni uređaji, blokade i alarmi na kojima je izvršen popravak.

Utvrđene greške moraju se ukloniti prije nego što se kotao zapali. Ako se otkrije neispravnost zaštitne opreme i blokada koje djeluju na isključivanje kotla, kotao se ne smije zapaliti.

7,57. Puštanje plina u plinovod kotla nakon konzerviranja ili popravka treba izvesti s odzračivačima dima, ventilatorima za puhanje i recirkulacijskim odzračivačima uključenim u rad u slijedu navedenom u priručniku za rad kotla.

7,58. Nije dopušteno puhati vodove kotlovskog plina kroz sigurnosne vodove ili kroz plinske plamenike kotla.

7,59. Prije puštanja kotla u pogon iz hladnog stanja, potrebno je izvršiti provjeru nepropusnosti zatvaranja zapornih uređaja ispred plamenika kotla, uključujući zaporni ventil kotla i plamenika. uključeni mehanizmi za propuh.

Ako se otkrije curenje u uređajima za zatvaranje, kotao ne smije svijetliti.

7.60. Neposredno prije paljenja kotla i nakon njegovog zaustavljanja, peć, kanali za dimne plinove proizvoda izgaranja kotla, recirkulacijski sustavi, kao i zatvoreni volumeni u kojima se nalaze kolektori ("topla kutija"), moraju se provjetravati s uključenjem svih odvodnika dima, ventilatora za puhanje i ventilatora za recirkulaciju tijekom najmanje 10 minuta s otvorenim zaklopkama (ventilima) kanala plin-zrak i protokom zraka ne manjim od 25% od nominalne.

7,61. Ventilacija kotlova koji rade pod tlakom, kao i kotlova za vruću vodu u odsustvu odsisavača dima, mora se provesti s uključenim ventilatorima za puhanje i odvodnicima za recirkulaciju.

7,62. Kotlovi se moraju paliti ventilatorima puhala i odvodnicima dima (ako postoje).

7,63. Prije paljenja kotla, ako plinovodi nisu bili pod pretjeranim tlakom, treba odrediti sadržaj kisika u plinovodima kotla.Ako je sadržaj kisika veći od 1 volumenskog%, paljenje plamenika nije dopušteno.

7,64. Paljenje kotlova, čiji su svi plamenici opremljeni sigurnosnim zapornim ventilom i sigurnosnim uređajem za zatvaranje, može se pokrenuti paljenjem bilo kojeg plamenika u slijedu navedenom u uputama za rad kotla.

Ako se prvi rastopljeni plamenik ne zapali (ugasi), dovod plina u kotao i plamenik mora se zaustaviti, njegov ZZU se isključuje, a plamenik, peć i plinski kanali moraju se provjetravati u skladu sa zahtjevima ovih Pravila, nakon čega se kotao može upaliti na drugi plamenik.

Ponovno paljenje prvog plamenika koji treba ispaliti mora se izvršiti nakon uklanjanja uzroka njegovog nezapaljivanja (gašenja).

U slučaju nezapaljivanja (gašenja) gorionika drugog ili sljedećih topljenih plamenika (uz stabilno izgaranje prvog), dovod plina u ovaj plamenik mora se samo zaustaviti, isključiti mu ZZZ i provesti ventilaciju s potpuno otvorenim uređajem za zatvaranje na zračnom kanalu do ovog plamenika.

Njegovo ponovno paljenje moguće je nakon uklanjanja uzroka njegovog nezapaljivanja (izumiranja).

7,65. Ako su svi plamenici uključeni tijekom paljenja, mora se odmah prekinuti dovod plina u kotao, odvojiti njihov ZZU, a plamenici, peć i kanali za plin moraju se provjetravati u skladu sa zahtjevima ovih pravila.

Kotao treba ponovno pokrenuti nakon što se saznaju i uklone razlozi za gašenje baklji plamenika.

7,66.Postupak za pretvaranje kotla iz usitnjenog ugljena ili tekućeg goriva u prirodni plin trebao bi se odrediti uputama za rad kotla, koje je odobrio glavni inženjer (tehnički direktor) organizacije.

U slučaju višeslojnog rasporeda plamenika, plamenike donjih slojeva prvo treba prebaciti na plin.

Prije planiranog prijenosa kotla na izgaranje plina, potrebno je izvršiti provjeru aktiviranja zapornog ventila i ispravnosti tehnoloških zaštita, blokada i alarma sustava za opskrbu kotlovskim plinom s utjecajem na aktuatore ili na signal u količini koja ne ometa rad kotla.

7,67. Dobavu plina u plinovode kotla mora odmah zaustaviti operativno osoblje u sljedećim slučajevima:

neuspjeh tehnološke zaštite;

eksplozija u peći, plinskim kanalima, zagrijavanje (vizualno) potpornih greda okvira ili stupova kotla, kolaps obloge;

osoblje koje prijeti požarom, oprema ili krugovi daljinskog upravljanja koji su uključeni u shemu zaštite kotla;

gubitak napona na daljinskim i automatskim upravljačkim uređajima ili na svim upravljačkim i mjernim uređajima;

uništavanje kotlovskog plinovoda.

7,68. U slučaju nužnog zaustavljanja kotla potrebno je zaustaviti dovod plina u kotao i svi plamenici kotla, njihov ZZU, otvoriti odvojne uređaje na sigurnosnim cjevovodima.

Ako je potrebno, otvorite zaporne uređaje na plinovodima za pročišćavanje i provjetravajte peć i kanale za plin u skladu sa zahtjevima Pravila.

7,69. U slučaju planiranog isključivanja kotla za prelazak u stanje pripravnosti, dovod plina u kotao, plamenike, ZZZU mora se zaustaviti, nakon čega slijedi njihovo isključivanje; na sigurnosnim cjevovodima otvoreni su odvojeni uređaji, a po potrebi i na ispušnim plinovodima, provedena je ventilacija peći i plinskih kanala.

Na kraju ventilacije strojevi za puhanje moraju se isključiti, šahtovi, grotla, zasun (ventil) kanala za plin i zrak i vodilice lopatica za puhanje moraju se zatvoriti.

7.70. Ako je kotao u rezervi ili radi na drugu vrstu goriva, čepovi nakon zapornih ventila na plinovodima kotla možda neće biti ugrađeni.

Prekomjerni tlak plina u plinovodima kotla dopušten je kod rada na drugo gorivo, pod uvjetom da je osigurana nepropusnost zatvaranja odvojnih uređaja ispred plamenika kotla.

7,71. Nadzor opreme za hidrauličko lomljenje, očitavanja mjernih instrumenata, kao i automatskih signalnih uređaja za praćenje onečišćenja plinom, treba provoditi pomoću instrumenata s upravljačkih ploča kotlovnice i turbinarnice (KTC) i kotlovnice za vruću vodu, iz lokalne upravljačka ploča stanice za hidrauličko lomljenje i vizualno na mjestu, tijekom krugova.

7,72. Uređaj za odvajanje ispred PSK-a u hidrauličkom lomu mora biti u otvorenom položaju i zapečaćen.

7,73. Vod za smanjenje rezervi u hidrauličkom lomu mora biti u stalnoj pripravnosti za rad.

Zabranjeno je dovod plina u kotlove preko zaobilaznog plinovoda (obilaznica) stanice hidrauličkog loma koja nema automatski upravljački ventil.

87. Glavni uzroci nesreća na unutarnjim plinovodima.

- kršenje pravila, nepoštivanje sigurnosnih zahtjeva pri izvođenju radova opasnih za plin (puštanje u rad, ispitivanje tlakom itd.)

- kršenje tehnologije rada,

- nedostatak pripreme, nedostatak obuke za sigurne tehnike i metode rada,

- kršenje pravila za upotrebu plina od strane pretplatnika,

- kršenje pravila prilikom paljenja plamenika kotlova i peći za grijanje,

-niska proizvodna i radna disciplina, nemar u obavljanju svojih dužnosti od strane radnika,

- neispravnost opreme, alata,

- kršenje zahtjeva pravila, normi, uputa tijekom projektiranja, gradnje, ugradnje, rada i popravka opreme i plinovoda,

- curenje plina kroz oštećene ili nepokrivene armature plinovoda i plinskih uređaja.