Za izgradnju vikendica, ladanjskih kuća, ljetnih vikendica, garaža možete koristiti jeftin drveni beton. Tehnologija njegove proizvodnje razlikuje se ovisno o uvjetima u kojima se materijal nalazi. Arbolit se izrađuje u tvornici i ručno. Pri samoproizvodnji moraju se poštivati određeni udjeli sirovina kako bi se postigla visoka čvrstoća. Arbolit ima niz prednosti, među kojima vrijedi istaknuti nisku cijenu, minimalnu toplinsku vodljivost, jednostavnost proizvodnje, prirodne sastojke. Od takvog građevinskog materijala bit će moguće izgraditi blok, ploče i ploče potrebnih oblika. Ulivajući smjesu u oplatu, dobit ćete monolitni drveni beton, koji se koristi za izgradnju vanjskih nosivih zidova niskih zgrada na dvije ili tri etaže i pregrade, kao i toplinsku i zvučnu izolaciju građevinskih materijala.

U ovom kratkom pregledu razmotrit ćemo nijanse proizvodnje i upotrebe drvenih betonskih blokova kod kuće.

Beton piljevine izrađuje se od tri glavne komponente:

1. Portland cement ili smjesa otporna na sulfate (njegov pucolanski tip se ne može dodati);

2. modificiranje aditiva i organskog punila koje isporučuje drvoprerađivačka industrija. To mogu biti piljevina, sitne strugotine, iglice, drvna sječka, zdrobljena kora i tvrde stabljike poljoprivrednih kultura;

3. kemijski aditivi koji reguliraju poroznost drvenog betona, ubrzavaju stvrdnjavanje, povećavaju baktericidna svojstva i čine materijal trajnijim.

Nomenklatura monolitnog drvenog betona

Nomenklatura monolitnog drvenog betona ista je kao kod betonskog drvenog betona - postoje 2 vrste:

- Konstrukcijski. Ima gustoću od 500 do 850 kg / cu. m. Odgovara klasi čvrstoće B1, B1.5, B2, B2.5. Koriste se za izgradnju nosivih zidova i pregrada zgrada do 2 kata.

- Toplinska izolacija. Gustoća mu je od 300 do 500 kg / kubični metar. m. Klasa čvrstoće - B0,35, B0,5, B0,75. Koriste se za popunjavanje sinusa i međuzidnih praznina za toplinsku i zvučnu izolaciju.

Čvrstoća izlivenog drvenog betona ovisi o vrsti upotrijebljenog cementa i kvaliteti zbijanja smjese. S nedovoljnom čvrstoćom izvodi se armiranje drvenog betona.

Sastav drvenog betona

Sastav drvenog betona reguliran je GOST br. 19-222-84. Smjesa drvenog betona, spremna za izlijevanje, sastoji se od sljedećih komponenata:

- Cementni mort;

- Kemijski aditivi;

- Organska punila.

Cement

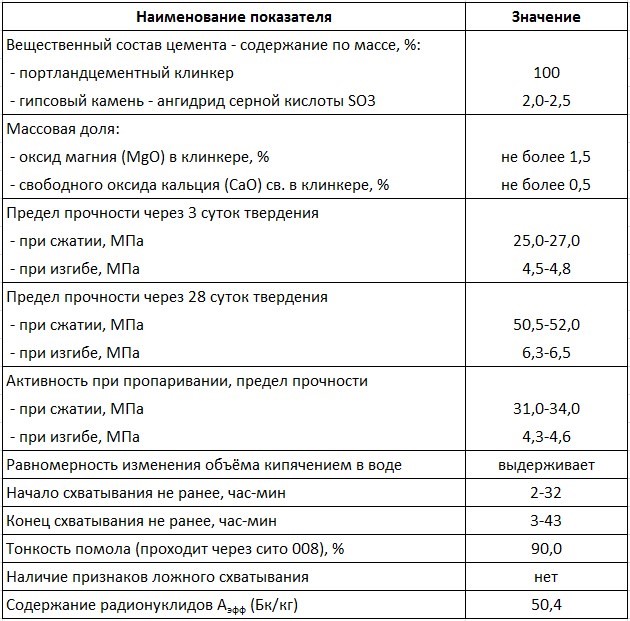

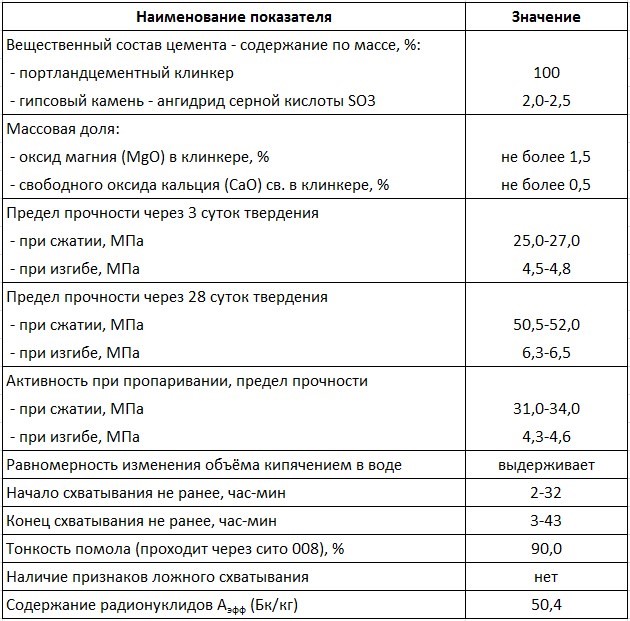

Mort na bazi cementa koristi se kao vezivo u proizvodnji. Prema GOST-u, portlandski cement za pripremu drvenog betona mora imati ocjenu najmanje M-400.

Stol. Tehničke značajke cementa M-400

Ne preporučuje se dodavanje pijeska u sastav drvene betonske žbuke, jer to pogoršava prianjanje organskih punila s cementnim vezivom. Kao rezultat, blokovi postaju sve slabiji i skloniji raslojavanju i pucanju.

Kemijski aditivi

Kemijski aditivi dizajnirani su za poboljšanje radnih karakteristika drvenog betona. Struktura drvenog betona uključuje sljedeće kemijske komponente:

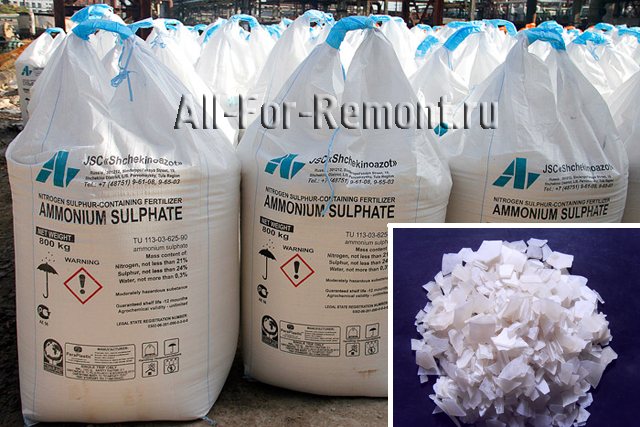

- Aluminijev sulfat, poznat i kao aluminijev sulfat, anorganska je sol koja je visoko topljiva u vodi. U proizvodnji drvenog betona koristi se kao hidroizolacijsko sredstvo koje povećava otpornost materijala na vlagu.

Zbog visoke higroskopnosti, skladištenje aluminijevog sulfata treba provoditi u sobama s niskom razinom vlage i u zatvorenoj ambalaži.

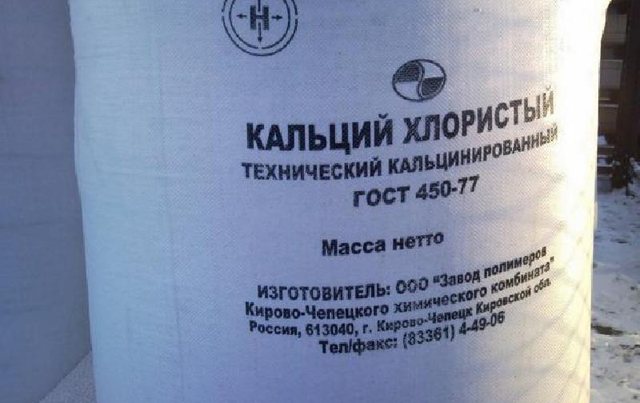

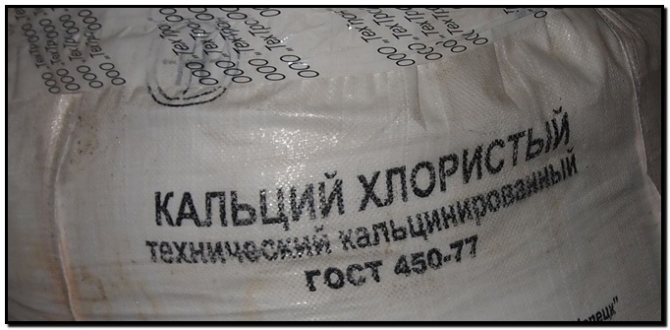

- Kalcijev klorid je kemijski element dobiven u industrijskoj proizvodnji sode.Dodaje se u mješavinu drvenog betona za vezanje šećera sadržanih u organskim agregatima, što značajno povećava karakteristike čvrstoće rezultirajuće cementne žbuke i omogućuje povećanje stupnja njegove adhezije na drvene komponente.

- Tekuće staklo - natrijevi ili kalijevi silikati otopljeni u vodi. U proizvodnji smjese za drveni beton, vodeno staklo djeluje kao učvršćivač, kao i daje cementnom mortu svojstva otpornih na kiseline i hidro otpornost.

- U otopinu se dodaje gašeno vapno kako bi neutraliziralo prirodne šećere sadržane u organskim aditivima i poboljšalo vezne kvalitete cementa i drva.

Organski agregati

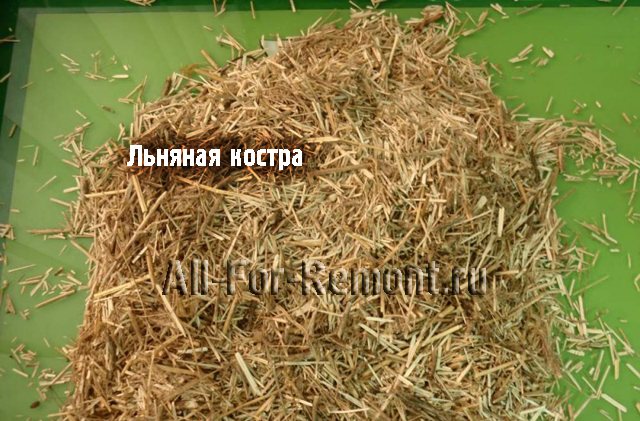

Otpad od obrade drveta koristi se kao punilo u proizvodnji drvenog betona. Glavna razlika između drvenog betona i ostalih vrsta lakog betona je u tome što sadrži prilično velike dijelove - drvene sječke, lanenu vatru, konopljinu slamu itd. Glavni pokazatelji materijala ovise o postotku organskog punila: gustoći, higroskopnosti, toplinskoj vodljivosti itd.

- Sječke su najčešće korišteni agregat. Prema GOST-u, njegova veličina ne bi trebala prelaziti 4 x 1 x 0,5 cm. S tim u vezi, tehničke značajke arbolitnih struktura razlikuju se od karakteristika piljevine betona i vlaknastih ploča (iver beton).

Drvna sječka je glavna komponenta drvenog betonskog blokaPotrebna veličina organske frakcije dobiva se pomoću posebnog rezača iverja (drobilice). Sadržaj sječke u ukupnom volumenu drvenog betona može biti različit i kreće se od 30% do 90%.

- Lanena vatra dodaje se u istom obliku u kojem se dobiva u pogonu za preradu lana nakon prethodne prerade sirovina.

- Prije upotrebe konopljinu slamu treba usitniti.

Prema tehničkim propisima, ispune od lanenog sjemena i konoplje moraju imati sljedeće dimenzije:

- Duljina - od 15 do 25 mm.

- Širina - od 2 do 5 mm.

U različitim regijama i drugi organski agregati mogu se koristiti za proizvodnju drvenih betonskih blokova i ploča: riža i heljdina slama, otpad od prerade pamuka itd.

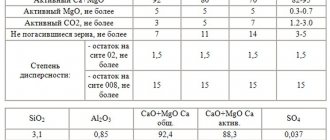

Tablica prikazuje tehničke karakteristike drvenog betona izrađenog pomoću različitih organskih punila:

Kuhanje monolitnog drvenog betona: sastav i omjeri smjese

Monolitni drveni beton 80-90% sastoji se od drvne sječke, kao punilo, cementa, vode i kemijskih dodataka koji ubrzavaju stvrdnjavanje otopine i uklanjaju utjecaj drvnih šećera.

Prema GOST-u, drvene sječke za drveni beton moraju imati određenu veličinu i oblik. Preporučljivo je koristiti četinarske šume, osim ariša. Tvrdo drvo sadrži malo više drvenastih otrova i također se može koristiti.

Kao cement koristi se portland cement razreda M400, M500 (europske marke: CEM I 32,5, CEM I 42,5, CEM II / A 32,5, CEM II / A 42,5, CEM III 32,5).

Omjer mineralnih dodataka

Razne kemijske komponente opisane u članku "Kemijski aditivi za drveni beton" mogu se koristiti kao mineralni aditivi za ubrzavanje stvrdnjavanja otopine, tretiranje drvne sječke i povećanje pokretljivosti otopine. Najčešći i istodobno učinkoviti aditivi su kalcijev klorid (tehnički CaCl2), vodeno staklo, aluminijski sulfat, vapnenasta dlaka.

Sukladno tome, postoji mnogo recepata za izradu monolitnog betona od drva. U nekim se receptima drvo priprema i obrađuje, u drugima se kemijskoj komponenti dodaje izravno u smjesu.

Prema jednom od recepata, čips se namoči u vapno (80 kg vapna po kocki drva), istisne. Zatim na vrh pospite živim vapnom u prahu (80 kg), promiješajte, poravnajte, osušite i dodajte smjesi.Tako se rješavaju drvnih šećera koji utječu na čvrstoću monolitnog drvenog betona.

Gubitak drvne sječke, a još više s takvim količinama za izgradnju, prilično je dugotrajan posao koji zahtijeva prostor za ovaj postupak. Stoga bi brza opcija za pripremu monolitnog drvenog betona bila uporaba kalcijevog klorida ili aluminijevog sulfata (aluminijev sulfat). U ovom slučaju, čips se ne može preraditi, ali bit će bolje ako nekoliko mjeseci leži na otvorenom, pod suncem i kišom (ne na hrpi!). Također, ako je moguće, može se namočiti u vodi i osušiti prije miješanja. Namakanje i stvrdnjavanje svojevrsna je osnovna priprema drva koja omogućuje uklanjanje dijela šećera.

U fazi pripreme sastava monolitnog drvenog betona, kalcijevog klorida ili aluminijevog sulfata dodaje se 2-5% mase cementa. Pa koliki je udio kemijskog aditiva za drveni beton, 2% ili 5%? Ovisi o marki i o kvaliteti cementa. Sastav iste marke (na primjer, M500), ali različiti proizvođači mogu se zapravo razlikovati u kvaliteti. Stoga se preporučuje izrada probne serije. Ako se prilikom dodavanja kalcijevog klorida 5% masenog veziva na očvrslom materijalu pojavi "cvjetanje" (cvjetanje bijele soli), tada se mora smanjiti postotak kemijske komponente. Izrasline pokazuju da je cement dobar, a 5% previše za sastav. Istodobno, 2% možda nije dovoljno. Vrijedno je napraviti nekoliko testnih smjesa.

Važno je znati! Ne postoji određeni udio kemijske komponente za monolitni drveni beton! Uvijek ga treba odrediti ovisno o kvaliteti korištenog cementa i iverja (kvaliteta, vrsta drva, dimenzije).

Neki se ljudi ne žele baviti odabirom udjela kalcijevog klorida. I, tako da se ne stvara ispuštanje soli, u sastav se dodaje vodeno staklo. Na primjer, 2% kalcijevog klorida i 3% vodene čaše u težini cementa. No, tekuće staklo prilično je skupo, pa je za mnoge ekonomičnije napraviti nekoliko probnih serija i odrediti udio kalcijevog klorida.

Udjeli drvne sječke, cementa i vode na 1 m3 zalijevanog drvenog betona

Udio ovisi o vrsti monolitnog drvenog betona koji pripremate: strukturnom ili toplinsko-izolacijskom.

Uzmite u obzir udjele sastava po 1 m3 monolitnog betona za lijevanje na mjestu kada se koristi vezivo razreda M400 i apsolutno suhi iver od četinarskog drveta:

Konstrukcijski monolitni drveni beton

V2,5 (M25) - 380 kg cementa, 250 kg punila za drvo, 440 litara vode;

V2,0 (M20) - 350 kg, 230 kg, 400 litara;

B1.0 (M15) - 320 kg, 210 kg, 360 litara;

Toplinski izolirani monolitni drveni beton

B0,75 (M10) - 300 kg cementa, 190 kg punila za drvo, 430 litara vode;

B0,35 (M5) - 280 kg, 170 kg, 300 litara;

Ispravka kompozicije

Ako koristite drugu marku cementa, tada se udio izračunava pomoću koeficijenta: za M300 koeficijent je 1,05, za M500 - 0,96, za M600 - 0,93.

Omjer usitnjavanja dan je za apsolutno suh materijal. To je obično rijetko. Stoga njegovu količinu treba prilagoditi ovisno o sadržaju vlage - dodajte određenu količinu. Da biste izračunali dodatnu količinu, pomnožite gornju masu s koeficijentom koji se izračunava kao% vlage u iverju podijeljen sa 100%.

Na primjer, drvena jezgra ima vlagu od 20%. Trebate dobiti monolitni drveni beton klase čvrstoće B2.0. Prema tome: 20% / 100% = 0,2. Množimo koeficijent 0,2 s količinom suhe sječke 230 kg za B2,0 - 0,2 * 230 = 46 kg. Osim toga, u sastav morate dodati 46 kg punila za drvo.

Postupak gnječenja

Čips i kalcijev klorid (ili drugi kemijski dodatak) suho se pomiješaju, a zatim se doda cement. Postići ujednačenost sastava. Zatim se uz stalno miješanje dodaje voda iz kante za zalijevanje, dok sav drveni agregat sa svih strana ne bude prekriven smjesom.

Prikladno je miješati pomoću građevinske mješalice ili miksera. To obično traje 5-7 minuta.

Gotova smjesa monolitnog drvenog betona umjereno je mokra masa. Ako uzmete čips u ruku, voda iz njega ne smije istjecati!

Ako u sastav nije uveden kemijski aditiv, ali je provedena prethodna obrada agregata u vapnu, postupak miješanja traje 25 minuta kako bi se vapno imalo vremena ugasiti.

Tako vlastitim rukama možete pripremiti monolitni drveni beton za naknadno ulijevanje u podignutu oplatu ili trajnu oplatu zidova i pregrada, kao i izlijevanje podova i stropova.

Uradi sam drvene betonske blokove - tehnologija

Početna / Članci / Blokovi od drvenog betona - tehnologija

Blokovi arbolita vlastitim rukama

Cijene energije, nažalost, ne pokazuju trend smanjenja, stoga tijekom gradnje stanova pitanja doista učinkovite toplinske izolacije kuća uvijek dolaze do izražaja. Postoji mnogo različitih tehnologija za izolaciju zgrada korištenjem fasadnih materijala ili materijala smještenih unutra, pomoću posebnih zglobnih konstrukcija itd. Međutim, mnoga su pitanja riješena već u fazi gradnje, ako se za izgradnju zidova koriste građevinski materijali s vlastitim visokim toplinskim izolacijskim svojstvima. Jedan od tih materijala je drveni beton ili, kako ga češće nazivaju, drveni beton.

Blokovi arbolita vlastitim rukama

Jednom široko korištena u građevinarstvu, s vremenom je bila nezasluženo zaboravljena, a mnogi potencijalni programeri ponekad o tome ni ne znaju ništa. Međutim, drveni beton počeo je vraćati svoj položaj potražnje, počeo se pojavljivati u prodaji. Ali ako ga ne možete dobiti, ne biste trebali očajavati - uvijek postoji prilika za izradu drvenih betonskih blokova vlastitim rukama.

Što je drveni beton i koje su njegove glavne prednosti

Materijal, koji se obično naziva arbolit, sastoji se od dva glavna sastojka. Njegova glavna masa je punilo izrađeno od drvne sječke i piljevine, koje su međusobno povezane drugom frakcijom - portlandskim cementom. Ukupna masa može uključivati posebne kemijske dodatke koji poboljšavaju kvalitetu drva ili povećavaju plastičnost rezultirajuće smjese, ali njihova specifična količina je vrlo niska.

Glavni sastavni sastav drvenog betona

Nije potrebno pretpostaviti da je takav drveni beton neka vrsta novosti u obitelji građevinskih materijala. Suprotno tome, upotreba biljnih komponenata s mineralnim vezivnim sredstvima ima dugu povijest - kako se ne prisjetiti drevne tehnologije gradnje ćerpiča, gdje su glavni sastojci slama i glina. Razvojem proizvodnje silikata, kada je masovno započela proizvodnja cementa, počeli su se provoditi prvi pokusi s drvenim betonom.

U 50-60-im godinama dvadesetog stoljeća drveni beton počeo se proizvoditi u industrijskim razmjerima. Materijal je prošao sveobuhvatna ispitivanja, dobio je odgovarajući GOST, neprestano se modificirao - nekoliko istraživačkih timova radilo je na ovom pitanju. Izrazit dokaz kvalitete proizvedenog građevinskog materijala jest činjenica da je upravo od drvenog betona na antarktičkim postajama podignuto nekoliko zgrada, uključujući zgradu blagovaonice i kuhinje. Izračun se opravdao - nije bilo teško isporučiti tako lagan materijal na ogromnu udaljenost, a zidovi, debeli samo 30 cm, održavali su ugodan način rada u tim ekstremnim uvjetima.

Nažalost, u budućnosti je glavni naglasak u industrijskoj proizvodnji građevinskih materijala bio stavljen na armirani beton, problemi očuvanja energije i ekologije tada nisu nikoga zanimali, a arbolit je nezasluženo jednostavno zaboravljen. Prestala je postojati dovoljno široka mreža poduzeća za njegovu proizvodnju, a u tom smjeru nije bilo napretka.

U današnje vrijeme postoji "reanimacija" ovog smjera proizvodnje zidnih materijala. Arbolit se ponovno počeo koristiti u građevinarstvu, povećala se potražnja za njim.Mnogi se privatni poduzetnici bave proizvodnjom drvenog betona - poduzeća za izradu strojeva čak su postavila proizvodnju posebnih mini linija. Pridržavajući se određenih tehnologija, sasvim je moguće napraviti drvene betonske blokove vlastitim rukama i kod kuće.

Mini linija za proizvodnju drvenih betonskih blokova

Kakve krasne osobine ovaj materijal ima i kakve koristi donosi njegovom uporabom:

- Prvo na što se uvijek obraća pažnja su izvrsne karakteristike toplinske izolacije. Drvo je samo po sebi "toplo", plus "zračnost" drvenog betona igra važnu ulogu. Usporedimo - samo 300 - 400 mm drveno-betonskog zida djelotvorno je protiv hladnoće poput zida od opeke debljine oko 2 metra!

Kuća izgrađena od drvenog betona ne boji se mraza

- Arbolit je izvrstan zvučni izolator. Kuća sagrađena od nje neće prodirati u uličnu buku.

Lakoća materijala uvelike pojednostavljuje postupak gradnje i smanjuje opterećenje temelja

- Materijal je lagan - gustoća mu je od 400 do 850 kg / m³. A to je smanjenje troškova prijevoza, gradnje (nije potrebna posebna oprema za dizanje), smanjenje opterećenja na podnožju zgrade, a postoji i prilika za upotrebu jednostavnijeg i jeftinijeg temelja.

- Lakoća drvenog betona uopće ne znači njegovu krhkost. Naprotiv, ima zavidnu duktilnost i osobine apsorbiranja udara (kompresija - do 10% volumena) s dobrom čvrstoćom na savijanje. Pod opterećenjima neće puknuti ili se raspasti, a nakon uklanjanja napora pokušava vratiti svoj prijašnji oblik - pojačavajući učinak drvene sječke utječe. Snažni naglašeni udarci koji uništavaju ostale zidne materijale ograničeni su na opranu površinu, ali bez narušavanja ukupne strukture bloka.

To je posebno važno kod podizanja zgrada na problematičnim tlima ili u regijama s povećanom seizmičkom aktivnošću - zidovi kuće neće pucati.

- Arbolit je ekološki prihvatljiv materijal. Pravilnom predobradom sirovina neće postati leglo mikroorganizama, plijesni, insekata ili glodavaca. U njemu se ne događaju procesi rasprave i propadanja materijala s oslobađanjem tvari štetnih za ljudsko zdravlje. Istodobno, ima izvrsnu paropropusnost, zidovi dobivaju priliku "disati", kondenzacija se u njima ne nakuplja.

- Materijal je praktički nezapaljiv, unatoč visokom udjelu sastojaka u drvu. Na kritično visokim temperaturama zadržava zadani oblik mnogo dulje od ostalih izolacijskih blokova na bazi polimera.

- Arbolitni zidovi lako se pridaju bilo kojoj vrsti vanjske obrade, pokazujući izvrsno prianjanje uz većinu korištenih žbuka i smjesa, čak i bez upotrebe dodatnih ojačavajućih mreža.

- Plastičnost polaznog materijala omogućuje vam stvaranje građevinskih blokova gotovo bilo koje, čak i najbizarnije konfiguracije, što otvara širok opseg za arhitektonski dizajn.

Blokovi arbolita lako su podložni bilo kojoj obradi

- Jedna od važnih prednosti je jednostavnost obrade drvenih betonskih blokova. Lako se režu čak i običnom pilom, tijekom gradnje se mogu precizno prilagoditi potrebnoj veličini. Osim toga, u zidovima ovog materijala lako je izbušiti rupu bilo kojeg promjera, u njih su savršeno uvijeni samorezni vijci, a zakucani čavli se drže na mjestu.

Video: pozitivne kvalitete drvenog betona

"Osnove" tehnologije proizvodnje drvenog betona

Prije svega, potrebno je rezervirati da se sve gore rečeno i ono o čemu će se raspravljati u budućnosti odnosi posebno na arbolit, odnosno drveni beton. Činjenica je da se beton za piljevinu često predstavlja pod sličnim pojmom (izrađen od fine piljevine s dodatkom pijeska), ali između ovih materijala ima više razlika nego sličnosti.

- Drvna sječka dobivena drobljenjem drva koristi se za proizvodnju drvenog betona.Na izlazu iz stroja za drobljenje dobivaju se fragmenti duljine 15–20 mm, širine oko 10 i debljine 2-3 mm. U industrijskim uvjetima to čine posebne instalacije koje brzo obrađuju drvo koje se ne prodaje - grančice, ploče, vrhovi piljenog drveća, otpad iz poduzeća za obradu drveta.

Drvna sječka za proizvodnju drvenog betona

Usput, nisu sve vrste drva pogodne za proizvodnju drvenog betona. U osnovi, to su, naravno, četinjači - bor, jela, smreka, ali ariš se u ove svrhe ne koristi. Dobar materijal dobiva se i od pojedinog tvrdog lišća - topola, jasika, breza. Bukov otpad ne može se koristiti za drveni beton.

- Rezultirajuća drvena pulpa podvrgava se posebnoj kemijskoj obradi bez neuspjeha. Struktura drva sadrži mnoge tvari topive u vodi iz skupine šećera, koje ne samo da smanjuju performanse samog materijala i znatno produžuju vrijeme za potpuno vezivanje cementa, već mogu uzrokovati i procese fermentacije u debljini gotovih blokova. To može rezultirati stvaranjem praznina, oticanjem površine i drugim negativnim posljedicama.

Neutralizacija tih tvari provodi se otopinama kalcijevog klorida, aluminijevog sulfata ili "tekućeg stakla" u određenom omjeru. Osim toga, kako bi se spriječio razvoj različitih oblika biološkog života u debljini materijala, drvna sječka se tretira antiseptičkim spojevima.

- Sljedeća faza proizvodnje je miješanje mase za brijanje s vezivnom komponentom - portlandskim cementom. Njegova specifična težina je oko 10 do 15%. Mogu se dodati plastifikatori, ali ne više od 1% mase.

- Dobivena plastična masa ulazi u kalupni dio. Tehnologija može biti različita - prešanje ili zbijanje na postolju za vibracije, ovisno o namjeni dobivenih proizvoda.

Stroj za oblikovanje betonskih blokova od drva

- Nakon potpunog punjenja obrazaca prenose se u područje sušenja, gdje se održava određeni režim temperature i vlažnosti. Zatim se kalupi uklanjaju (skidaju), a dobiveni blokovi suše se još 2 dana na temperaturi od oko 60 ºS.

- Ako je potrebno, gotovi proizvodi podvrgavaju se mehaničkoj reviziji, a zatim odlaze u skladište na pakiranje i otpremu potrošačima.

Postotak komponenata nije jasno definirana vrijednost - može varirati u određenim granicama, ovisno o određenim proizvodima i njihovoj namjeni.

U proizvodnji dijelova velikih dimenzija može se koristiti njihova dodatna armatura, uključujući s ugradnjom ugrađenih tehnoloških ploča i petlji za postavljanje.

Proizvodi od drvenog betona velike veličine moraju biti ojačani

Arbolit proizveden u industrijskim uvjetima (nazive "urmalit", "timfort", "drveni kamen", "djurizol" - međusobno se malo razlikuju u postotku dodatnih polimernih komponenata) podijeljen je na strukturnu i toplinsku izolaciju:

- Gustoća strukturnog drvenog betona doseže 850 kg / m³, površinska čvrstoća je oko M-50, svojstva toplinske izolacije nisu previsoka - toplinska vodljivost 0,14 - 0,17 W / (m × ° C).

- Toplinski izolacijski drveni beton ima drugačiju sliku - gustoća je do 500 kg / m³, pokazatelj čvrstoće je unutar M-5 ÷ M-15, ali toplinska vodljivost je vrlo niska - 0,08 ÷ 0,1 W / (m × ° C ).

Kako sami izraditi betonske blokove od drva

Broj mini poduzeća za proizvodnju drvenih betonskih blokova raste (za neke velike poduzetnike ovo postaje vrlo isplativo poslovanje), a materijal se sve više nalazi u slobodnoj trgovini. Ali domaćih majstora, koji uvijek sve pokušavaju napraviti sami, nikad neće nestati.

Što je potrebno za izradu građevinskih dijelova od drvenog betona:

- Prije svega, potreban je najvažniji materijal - drvna sječka.Jasno je da vam treba puno - jednostavno nema smisla pokretati postupak zbog nekoliko blokova. Dobro je ako se u blizini nalaze radionice za obradu drveta u kojima možete ugovoriti jeftinu kupnju takvog otpada. Samopriprema drvne sječke u velikim razmjerima vrlo je težak zadatak, osim ako, naravno, na farmi postoji posebna drobilica. Obrtnici pronalaze originalna rješenja samostalnom konstrukcijom takvih instalacija.

Video: domaći stroj za drobljenje drva

- Svakako će vam trebati mješalica za beton - ručna priprema značajne količine visokokvalitetne drveno-cementne smjese neće raditi.

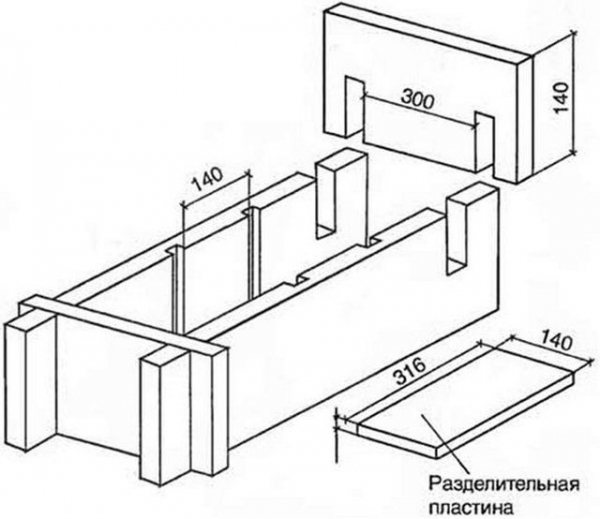

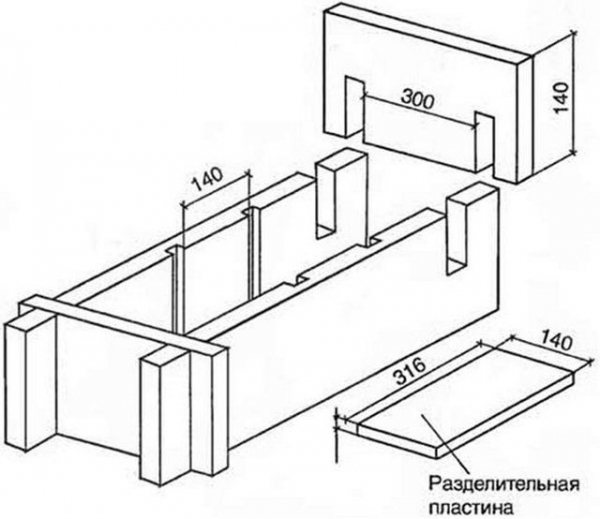

- Potreban broj obrazaca priprema se unaprijed. Mogu biti izrađene od drveta (ploče, gusta šperploča ili OSB), a bolje je ako su sklopive - postupak skidanja bit će puno lakši. Obično izrađuju dugački oblik sa skakačima tako da se u njemu može odjednom napraviti nekoliko blokova. Da se žbuka ne bi zalijepila za drvenu površinu, unutarnji zidovi mogu se obložiti starim linoleumom.

Jedna od mogućnosti sklopivih kalupa za proizvodnju drvenih betonskih blokova

Sljedeći je pristup zavarena ili također demontažna limarska konstrukcija sa stanicama blokova određene konfiguracije i veličine. Po želji možete kupiti ili naručiti tvorničke kalupe, često čak i s uređajima za kalupiranje i prešanje - oni će omogućiti proizvodnju blokova složene konfiguracije, uključujući šuplje.

Stroj za oblikovanje šupljih blokova

- Za sabijanje zelene mase u kalupima pripremite nabijač. Također možete primijeniti tehniku vibrokompresije. Najlakši je način upotrijebiti perforator u tu svrhu s prijenosom njegovih vibracija na postolje s opružnom površinom. Druga metoda je izrada postolja s ugrađenim električnim motorom, na čiji je rotor ugrađen ekscentrični zamašnjak.

Sličan stresalnik za oblikovanje može se napraviti samostalno.

- Za obradu drva mogu biti potrebne određene kemikalije - o njima ćemo malo kasnije.

- Potrebno je pripremiti prostor ispod nadstrešnice za smještaj ispunjenih obrazaca i proizvedenih blokova za ciklus sušenja.

U kojem slijedu se izvode radovi na proizvodnji drvenih betonskih blokova:

1. Pripremite drvnu kašu. Mora se očistiti od prljavštine, zemlje i krhotina. Ukupni volumetrijski sadržaj bočnih komponenata (kora, iglice ili lišće) ne smije prelaziti 5%.

Izvrsna obrada iverja - kalcijev klorid

Drvna sječka mora biti oslobođena otopljenih šećera. Najjednostavnije je držati ga na otvorenom, povremeno miješajući. Međutim, to će potrajati puno vremena - oko 3 mjeseca. Da bi se postupak ubrzao, bolje ga je tretirati s 1,5% otopinom tehničkog kalcijevog klorida u količini od 200 litara otopine na 1 m³ drva. Održavajte masu u ovom stanju do 3 dana uz redovno svakodnevno miješanje. Međutim, ne zaboravite da je ova metoda prikladna samo za četinarsko drvo.

Druga metoda je obrada "tekućim staklom", ali to bi trebalo provesti već prilikom miješanja otopine, jer silikatne komponente mogu dovesti do sinterovanja mase iverja. I ovdje postoji nijansa - "tekuće staklo" može se koristiti s bilo kojom vrstom drva, ali to će značajno smanjiti plastičnost rezultirajućih blokova, povećati njihovu krhkost.

"Tekuće staklo" - ubrzava skrućivanje otopine, ali povećava krhkost proizvoda

2. Prije početka daljnjeg rada, sječku treba obraditi vapnenom žbukom. Mora potpuno neutralizirati sve kemijske komponente stabla, plus tome - dati mu antiseptička svojstva.

Strugotine su natopljene 3 sata u otopini gašenog vapna (5 ÷ 10%). Zatim se položi na mrežicu kako bi se voda mogla odvoditi.Sirovo drvo više se ne suši, već se odmah koristi za daljnju pripremu radne mase za oblikovanje.

3. Priprema smjese za kalupiranje. Da bi se to učinilo, u betonskoj miješalici čips se prvo pomiješa s vodom, uz dodatak "tekućeg stakla" (ne više od 1% ukupne mase planirane količine otopine). Kad se dobije polutekuća kaša, počinju dodavati cement (ne niži od M-400) i postupno povećavati količinu vode. Opći udio treba držati u sljedećim granicama: 4 dijela vode na 3 dijela drva i 3 dijela cementa.

Gnječenje drvno-cementne paste za oblikovanje

Ovdje biste odmah trebali upozoriti na uobičajenu pogrešku obrtnika početnika koji počinju mjeriti komponente u volumetrijskom omjeru. Navedeni udjeli odnose se isključivo na masu materijala koji se unose u smjesu.

Otopina se miješa dok se potpuno ne homogenira i razbije sve moguće grudice. Kao rezultat, rezultirajuća masa trebala bi biti plastična, ali dovoljno mrvičasta. Kada stisnete kvržicu na dlanu, ona mora zadržati oblik bez mrvljenja nakon uklanjanja napora.

4. Sljedeći korak je oblikovanje. Kada je smjesa potpuno spremna, obrasci se moraju lagano namazati tekućim cementnim mlijekom ili uljem. U njih se drveno-cementna masa polaže u fazama, u 3-4 prolaza, uz pažljivo zbijanje svakog sloja. Ako postoji shaker, to će uvelike pojednostaviti zadatak. Ima smisla kada nabijate nekoliko puta da biste smjesu probili izoštrenim nastavcima kako biste olakšali izlaz mjehurića zraka.

Na vrhu možete ostaviti slobodan prostor, oko 20 mm, i napuniti ga žbukom, izravnavajući površinu lopaticom. To će vam omogućiti da dobijete blokove s već ožbukanom ravnom stranom.

Jedna od strana može se odmah napraviti "ožbukana"

Postoji još jedan način za ukrašavanje blokova. Kamenčići se postavljaju na dno kalupa, pločica - cijelih ili u fragmentima, zatim se uliju običnim gustim betonskim mortom do debljine oko 20 mm, a tek tada se provodi konačno oblikovanje bloka.

Možete primijeniti i druge metode vanjskog ukrašavanja drvenog betona.

Ako je potrebna armatura bloka, prvo se polaže sloj drvenog betona, zatim se postavlja armaturna mreža i ulijeva sloj betona koji ga potpuno prekriva, a sloj drvenog betona je opet na vrhu.

Ispunjeni obrasci šalju se na mjesto predsušenja.

Sušenje drvenih betonskih blokova zahtijevat će dovoljno veliko područje

5. Dan kasnije možete izvršiti skidanje ili uklanjanje postavljenih blokova iz kalupa. Postavljaju se ispod nadstrešnice radi daljnjeg sušenja i stvrdnjavanja. To obično traje dva do tri tjedna, ovisno o temperaturi i vlažnosti zraka.

Video - Primjer proizvodnje drvenog betona kod kuće

Dobro organiziran postupak, s dovoljnim brojem oblika i sredstava za "malu mehanizaciju", omogućit će proizvodnju do 80-100 blokova dnevno s takvim ručnim oblikovanjem. To bi u potpunosti trebalo osigurati nesmetanu izgradnju kuće izgrađene od drvenog betona.

Dodaj komentar

Proizvodnja blokova

Arbolitna konstrukcija

Gotova masa s drvenom podlogom koristi se za izradu blokova za izgradnju kuće. Da biste stvorili blokove od drvenog betona, potrebno je pripremiti obrasce od drvenih kutija potrebne veličine, u kojima dno mora biti uklonjivo. Da biste olakšali vađenje gotovih blokova, kutije možete iznutra obložiti komadićima linoleuma ili filma. Masa u pripremljenim oblicima polaže se u slojevima u 2-3 faze, svaki sloj treba pažljivo nabiti. Da bi se povećala čvrstoća i otpornost na vremenske utjecaje izvana, blokovi su podmazani cementnom otopinom. Blokovi se suše u kalupima dulje od jednog dana kako bi se masa mogla stvrdnuti. Tada se blokovi moraju premjestiti ispod nadstrešnice, jer se mogu isušiti i puknuti pod zrakama sunca.

Stroj za beton od drva

Možete kupiti stroj za proizvodnju drvenog betona, to je jeftino.Profesionalna oprema uključuje alatne strojeve, miješalice za beton i preše za sabijanje. Ako želite kupiti blokove, cijena za njih je pristupačna - oko 50-60 rubalja po bloku.

Materijali i proporcije

Treba imati na umu da blokovi zadržavaju visok koeficijent toplinske vodljivosti samo u prisutnosti šupljina.

Prema parametrima okoliša, betonski blokovi od ekspandirane gline mogu se postaviti na istu razinu kao i keramičke opeke. sadrže samo prirodne sastojke: obogaćeni pijesak, cement, voda, ekspandirana glina. Frakcije ekspandirane gline 5-10 mm, ne preporučuje se uporaba većih. Također je vrijedno odlučiti napraviti blokove vlastitim rukama, jer beskrupulozni proizvođači često krše proporcije sastavnih dijelova. Događa se da se umjesto obogaćenog pijeska koristi riječni pijesak, a to utječe na čvrstoću. Mali udio cementa i ekspandirane gline također smanjuje čvrstoću, a druga komponenta igra važnu ulogu u toplinskoj vodljivosti. Poznavajući potrebne proporcije, možete napraviti pouzdane betonske blokove od ekspandirane gline. Nisu važne samo proporcije, već i redoslijed uvođenja materijala. Smjesu treba napraviti ovim redoslijedom:

- voda (9 kg);

- ekspandirana glina (54,5 kg);

- cement (9,2 kg);

- pijesak (27,2 kg).

Kalup za proizvodnju blokova od žarulje

Najlakši način izrade blokova je ulijevanje smjese u poseban kalup izrađen od ploča, u koji su umetnuti drveni cilindri ili pravokutnici kako bi se stvorili šupljine u blokovima željene veličine. Kako izgleda izrada blokova u tako jednostavnom obliku možete vidjeti na videozapisu ispod (za reprodukciju kliknite trokut):

Ovom metodom stvrdnjavanje se događa na sobnoj temperaturi bez dodatnog zagrijavanja. Taj je postupak prilično dug i za otvrdnjavanje treba oko mjesec dana.