Penebat dinding dengan pengisian PPU

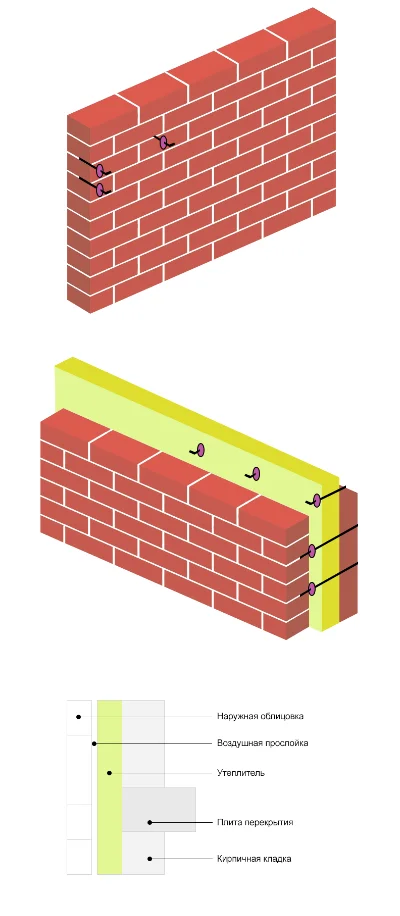

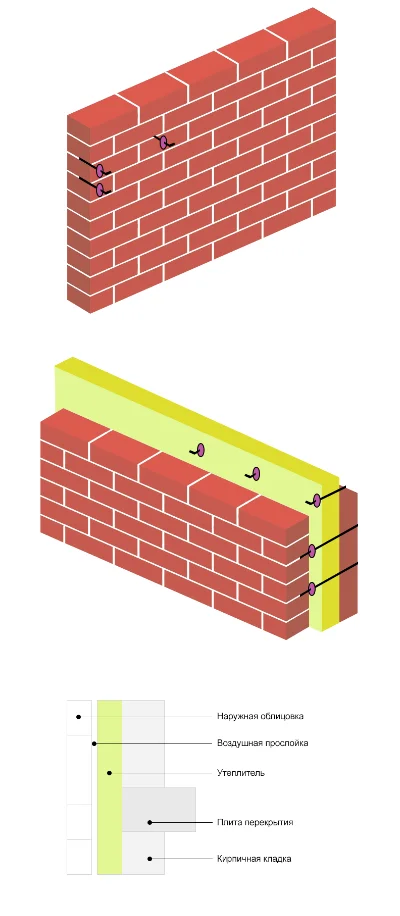

Menuang busa poliuretana ke dalam lompang antara dinding digunakan untuk melindungi dan menguatkan dinding rumah yang sedang dalam pembinaan atau struktur yang sudah digunakan. Semasa membina rumah, bata 1.5 atau 2 batu bata digunakan. Menurut SNiP II-3-79, untuk memberikan perlindungan yang cukup dari sejuk, ketebalan dinding mestilah sekurang-kurangnya 1.2 meter.

Tidak praktikal menggunakan sebilangan batu bata kerana beban pada asas dan kerumitan pemasangan, oleh itu dinding dibuat dua lapisan. Dalaman dan luaran didirikan, meninggalkan ruang 50 sentimeter di antara mereka untuk peredaran udara bebas. Ini membantu mengekalkan haba dan mencegah pemeluwapan terbentuk. Tetapi ini tidak mencukupi untuk penebat sepenuhnya. Sukar untuk melindungi ruang antara dinding dengan bahan yang digulung atau lembut. Kaedah mengisi kekosongan dengan busa PU membolehkan anda mengisi semua jurang di dalam dinding dan di antara mereka secara merata.

Perbezaan

Pengeluaran acuan untuk poliuretana mempunyai keistimewaannya sendiri, terutamanya kerana keunikan pemutus polimer ini. Penting untuk memastikan pengisian ruang kerja PF dengan pantas, tetapi pada masa yang sama kawalan kelajuan suntikan sangat penting. Kelajuan tinggi akan menyebabkan terlalu panas bahan kerana geseran meningkat, poliuretana akan mulai runtuh, dan hasilnya akan menjadi perkahwinan.

Sekiranya pengisian terlalu lambat, kendur mungkin terbentuk, yang akan memberi kesan negatif terhadap penampilan produk. Jurutera syarikat mengetahui dengan baik pembuatan perkakas untuk polimer ini, oleh itu, mereka mengambil kira semua ciri bahan pada peringkat reka bentuk, menghilangkan semua risiko yang mungkin berlaku.

Ciri-ciri menggunakan busa poliuretana untuk menuangkan

Setelah mencampurkan komponen A dan B, busa poliuretana untuk menuangkan adalah campuran plastik. Setelah mengeras, menjadi padat dan sukar, mempunyai struktur selular. Bahannya ringan dan keras, tidak cacat atau pecah.

Pekali kekonduksian terma busa poliuretana adalah salah satu yang paling rendah - 0,022 W / mK. Oleh itu, walaupun lapisan kecil beberapa sentimeter sudah cukup untuk melindungi struktur dari sejuk. PPU mempunyai lekatan yang tinggi, dilekatkan pada logam, kaca, kayu, konkrit. Menembusi liang dan retakan, mengisinya dan mengekalkan struktur yang homogen selama 30 tahun.

Peralatan tambahan untuk pemutus

Dalam proses pengembangan industri, pelbagai alat telah diciptakan yang membantu pekerja pengecoran dalam perniagaan mereka yang sukar. Pada kebiasaannya, peralatan ini biasanya bertujuan untuk membuang gas - mengeluarkan lebihan udara dari campuran, tetapi ada alat lain yang mempermudah kehidupan pengrajin.

Berikut adalah beberapa daripadanya:

- - Jadual bergetar

- - Ruang vakum

- - Ruang pemutus putar

- - Penyebar

- - Pengadun, dll.

Peralatan pemutus

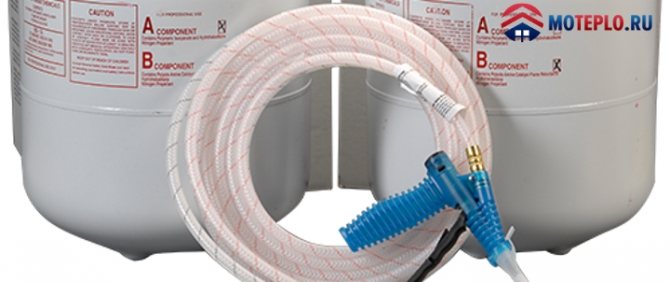

Untuk mencurahkan dinding PPU, kompleks penuangan digunakan. Peralatan sedemikian membolehkan anda membuat komponen dengan tepat untuk mendapatkan busa poliuretana, mencampurkannya ke keadaan homogen, dan mencurahkannya ke ruang antara dinding. Pemasangan bertekanan tinggi (lebih dari 100 atmosfera) dan tekanan rendah (4-10 atmosfera).

Dalam peranti tekanan tinggi, pencampuran komponen berlaku kerana penembusan antara satu sama lain. Di mesin basuh tekanan rendah, bahan dicampurkan dengan pengadun khas. Udara tidak mengambil bahagian dalam proses ini, kerana gelembungnya menyebabkan terbentuknya rongga di dalam jirim. PPU dibawa ke permukaan menggunakan pistol penyembur.

Pemasangan tekanan rendah biasanya beratnya hingga 100 kilogram. Ini menjadikannya mudah untuk memindahkannya ke ruang angkasa ketika menuangkan dinding PPU.Mereka mudah digunakan dan boleh digunakan di rumah. Kelemahannya termasuk panjang pendek hos muncung semburan, penggunaan bahan yang lebih tinggi berbanding pemasangan tekanan tinggi.

Prestasi pemasangan bertekanan tinggi membolehkan mengisi kawasan yang luas, menggunakan selang hingga 120 meter, mengelakkan pembentukan bahan gantung di dekat tempat penyemburan. Kelemahannya termasuk kos peralatan yang tinggi, berat lebih dari 100 kg, kerumitan penggunaan - pakar diperlukan untuk bekerja dengan pemasangan.

Teknologi cetakan poliuretana pengacuan

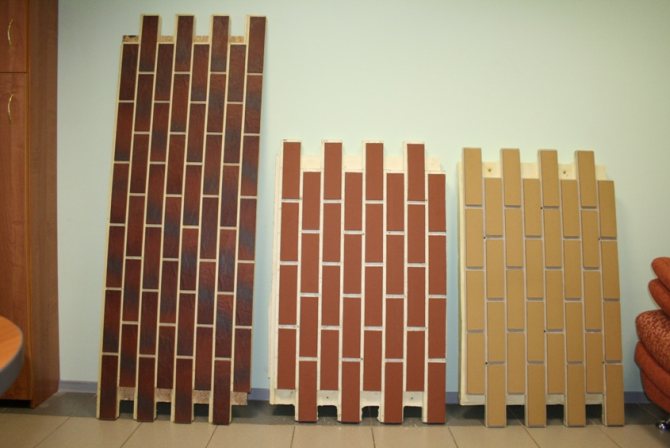

1. Penyediaan model induk. Bersihkan dan keringkan model induk dengan teliti (kelembapan tidak boleh diterima). Seterusnya, anda harus memperlakukan model anda dan permukaan dalaman cetakan corak dengan agen pelepas. Sapukan minyak secara merata ke seluruh permukaan pelakon utama dan acuan pemutus. Jangan gunakan terlalu tebal untuk menyembunyikan tekstur batu di bawah agen pelepas. Selepas aplikasi, biarkan lapisan kering selama kira-kira 10 minit.

2. Kami memanaskan model dengan pengering rambut pembinaan, ini dilakukan sehingga agen pelepas (asas parafin), apabila terkena pengering rambut, mulai mencair, sehingga mengisi mikropori dan lebihan mengalir ke bawah, sehingga lapisan parafin tipis dibentuk pada tekstur batu, yang menjamin salinan corak yang jelas pada masa akan datang, tanpa herotan.

3. Seterusnya, kami memasang model (kami mengikat sisi) dan menetapkannya mengikut tahap. Juga, model harus dilekatkan di sekitar perimeter untuk mengelakkan kebocoran bahan cetakan, corak pemutus harus ditutup dengan teliti.

4. Berat (bahagian poliol A) dan (bahagian isosianat B). Pastikan sebatian poliuretana berada pada suhu bilik sebelum mencampurkan komponen. Ketahuilah bahawa semasa menyimpan (atau mengangkut) bahan di luar rumah dalam cuaca sejuk, mungkin diperlukan hingga 24 jam untuk komponen mencapai suhu bilik. Suhu bilik yang optimum semasa pengacuan mestilah 20-25 ° C dan kelembapan tidak melebihi 50%. Untuk mencampurkan komponen, gunakan baldi plastik bersih (gelas) dengan isipadu sama rata. Timbang sama banyak (dengan berat atau isipadu) poliol (bahagian A) dan isosianat (bahagian B) ke dalam baldi. Pencampuran komponen biasanya mengambil masa 2-4 minit (bergantung pada kelikatan bahan), anda boleh menggunakan gerudi konvensional pada kelajuan sederhana, bilah harus berputar mengikut arah jam supaya tidak melibatkan gelembung udara yang berlebihan dalam campuran.

5. Proses mencurahkan sebatian poliuretana ke model induk. Setelah anda mencampurkan kedua-dua komponen dengan teliti sehingga keadaan homogen, proses hidup bermula (hayat sebatian adalah peralihan dari keadaan cecair ke keadaan seperti gel 10 -15 minit) dalam jangka masa yang singkat ini, anda perlu mempunyai masa untuk mengisi jisim poliuretana untuk model induk. Lebih baik mengisi dari satu sudut, dalam kes ini, bahan akan menutupi model induk secara perlahan, seperti aliran lava.

6.Formwork dilakukan setelah pempolimeran lengkap bahan selama 16-24 jam, proses pengekstrakan bentuk poliuretana mesti dilakukan dengan sangat berhati-hati. Dalam masa 3 hari, borang itu masih akan bertambah kuat, setelah itu dapat digunakan.

Contoh pemasangan tekanan tinggi:

- Kompleks polimer PK-60 - kapasiti hingga 60 l / min, kepala pengisian diri, motor gear tak segerak, alat kawalan industri dengan paparan sentuhan;

- Graco HGR - kapasiti hingga 20 kg / min, pemacu hidraulik, pengawal utama, ketepatan nisbah automatik. Tonton video bagaimana pemasangan Graco berfungsi menggunakan contoh tembok antara dinding "Chemtrast SKZ-20":

- Hennecke - kapasiti hingga 35 kg / min, pemacu hidraulik, bekas terbina dalam 250 liter, kepala pengisian, kawalan automatik ketepatan dos.

Teknologi pengisian busa poliuretana

Terdapat dua pendekatan untuk penebat haba dinding berongga menggunakan kaedah pemutus PUF.Sekiranya bangunan sedang dalam pembinaan, bahan itu dituangkan dari atas antara dinding luar dan dalam. Untuk melakukan ini, pilih busa poliuretana dengan masa permulaan yang tinggi - 30-45 saat. Contohnya, "Khimtrust SKZ-30 (diperlahankan)". Bahan itu mempunyai masa untuk turun, dan kemudian mula mengembang, mengisi semua kekosongan dan celah.

Bagaimana cara mengisi busa poliuretana jika bangunan sudah beroperasi? Untuk melindungi rumah yang dibina, PPU dituangkan antara dinding dan pelapis di luar. Biasanya, bahan dengan masa permulaan yang rendah digunakan - 10-20 saat. Contohnya, "Himtrust SKZ-20". Di dinding luar rumah, lubang dengan diameter 12-14 milimeter digerudi pada kedalaman bata. Jarak antara lubang adalah 50-100 sentimeter. Mereka diletakkan dalam corak papan catur. Anda perlu mengisi lubang busa PU dari bawah ke atas. Ini akan mengedarkan bahan secara merata, tanpa kekosongan di dalamnya. Setelah diisi, lubang mesti ditutup dengan dowel kayu agar bahan tidak bocor. Buih poliuretana mengeras dalam 1-2 minit, membentuk lapisan tahan kelembapan yang padat antara dinding dalaman dan pelapisan bangunan.

Maklum balas mengenai kawasan penggunaan tambahan

Menurut pengguna, poliuretana dua komponen digunakan dalam pengeluaran pelekat dan cat dan varnis. Selepas pempolimeran, campuran tersebut ternyata tahan terhadap pengaruh negatif luaran, tahan dengan kuat dan siap untuk digunakan dalam jangka masa yang lama. Poliuretana cair terutama sekali digunakan dalam pembuatan acuan yang dibuat menggunakan teknologi pemutus. Selepas itu, produk tersebut digunakan untuk pemutus:

- konkrit;

- resin poliester;

- lilin;

- gipsum.

Menurut pengguna, poliuretana dua komponen cair juga digunakan dalam bidang kedokteran, di mana bahan tersebut digunakan sebagai asas untuk gigi palsu yang dapat ditanggalkan. Poliuretana juga sering digunakan dalam pembuatan perhiasan. Ia bahkan dapat digunakan untuk menuangkan lantai yang tahan lama, tahan aus dan sangat tahan terhadap tekanan.

Menurut pengguna, di beberapa kawasan, bahagian poliuretana mengatasi keluli dalam beberapa cara. Walau bagaimanapun, teknologi pembuatannya jauh lebih sederhana, yang memungkinkan untuk mendapatkan bahagian kecil dan coran besar pada output, yang pertama beratnya tidak lebih dari satu gram, sementara yang terakhir dapat mempunyai jisim 500 kg atau lebih.

Kelebihan mengisi dinding dengan busa poliuretana

Kaedah mencurahkan busa poliuretana di antara dinding membolehkan anda melindungi bangunan di mana-mana peringkat pembinaan, dan juga semasa operasi, tanpa mengganggu hiasan dalaman premis. Buih poliuretana tidak ada penyusutan, jadi tidak perlu risau tentang integriti lapisan penebat haba. Kalis air mengelakkan pembentukan jambatan sejuk, pemeluwapan, acuan. Komponen untuk mengisi busa poliuretana mempunyai pekali kekonduksian terma dari 0,023 W / K hingga 0,03 W / K. "Khimtrast SKZ-30" sesuai bukan hanya untuk panas, tetapi juga untuk penebat bunyi ruang antara dinding.

Tonton video mengenai ciri-ciri mengisi busa poliuretana dengan sistem komponen "Khimtrast SKZ-30".

Produk Chemtrast terdapat di 14 gudang di seluruh Rusia. Semasa memesan komponen di kedai dalam talian dari satu tan, diskaun terkumpul dikenakan. Penghantaran ke seluruh Persekutuan Rusia dan CIS.

Menuang poliuretana cair

Antara lain, perkara penting semasa membuang poliuretana adalah bahagian persiapan keseluruhan acara: mengumpulkan corak untuk membuang poliuretana, menetapkan model induk, menyediakan komponen poliuretana untuk pemutus, baik secara individu dan sebagai sebahagian daripada keseluruhan campuran. Semua momen ini, satu atau lain cara, secara keseluruhannya, sangat mempengaruhi kualiti pemeran.Formwork yang baik akan membolehkan anda mendapatkan bentuk yang sama rata, model induk berkualiti tinggi dapat menyampaikan keseluruhan kelegaan pada bentuk dengan seberapa tepat yang mungkin, dan penyediaan dan penyediaan campuran bahan mentah mempengaruhi kualiti keseluruhan bentuk masa depan.