Súkromná výstavba naberá na obrátkach a s ňou aj dopyt moderné vykurovacie zariadenie, ktorá nepretržite poskytuje spotrebiteľom tepelnú energiu na vykurovanie domu a ohrev vody pre potreby domácnosti.

Plynový kotol - centrálne prepojenie plynového vykurovacieho systémuvytvorené na tieto účely. Ako jedno z najekonomickejších zariadení je potrebné ho správne nastaviť, aby sa zabezpečila správna spotreba paliva a spoľahlivá prevádzka.

Výber a konfigurácia zariadenia

Prevádzka systému zásobovania teplom súkromného domu, na rozdiel od centralizovaných systémov, spadá výlučne na jeho činnosť vlastníci... A jednou z úloh, ktorú je potrebné vyriešiť, je otázka správneho výberu plynových zariadení.

Skúsenosti s operačnými systémami ukazujú, že správne zvolený kotol by mal fungovať najmenej 30% vykurovacie obdobie.

Priemerná hodnota spotreby energie kotla na meter štvorcový vykurovanej miestnosti (s výškou stropu až 3 metre) je asi 100 wattov.

Prax tiež ukazuje, že inštalácia kotla alebo horáka je príliš vysoká môže spôsobiť veľa problémovspojené s nadmernou spotrebou plynu, ťažkosťami s výberom teploty vo vykurovaných miestnostiach a spoľahlivosťou systému.

Po výbere a inštalácii vykurovacieho systému, ako aj pri každom spustení vykonajú sa nasledujúce úpravy:

- Plná vykurovanie kotla.

- Dokončené otváranie brány komín.

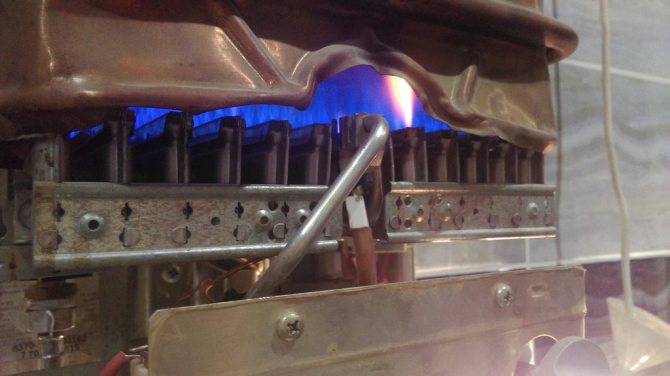

- Nastavenie plameňa horáka pri maximálnom výkone (plameň by mal byť zložený z modrých a žltých segmentov).

- Uzavretím plynového ventilu za výstupom ho odstránite segment žltého plameňa.

- Skontrolujte bezpečnostná automatizácia a prevádzkové režimy kotol.

Dôležité! Nastavenie správnej farby plameňa plynového horáka má kľúč na úplné spaľovanie plynov bez tvorby sadzí usadzujúcich sa na stenách pece a komína, čo znižuje účinnosť systému a zvyšuje spotrebu plynného paliva.

Ako nastaviť výkon horáka

Ak horák výrazne prevyšuje výkon kotla, môže to byť nedostatočný objem pece, prúdenie vzduchu cez tlmiče a pod tlakom. V takom prípade sa horenie plameňa stáva nekontrolovateľným a plameň horáka zožltne.

Príčiny neúplného spaľovania plynného paliva horenie pece a komína produkty spaľovania a časť energie sa rozptýli do okolitého priestoru, čo zvyšuje spotrebu paliva.

Foto 1. Uzatvárací ventil pomáha regulovať prívod plynu v prípade poruchy kotla.

V takom prípade je možné výkon horáka znížiť. zakrytím ventilu prívodu plynu na zostupe.

Ak je však napájanie trvalo nastavené na minimálna hodnotato zníži účinnosť a dosah systému.

Referencia! Pri výbere plynového horáka navyše rozmery spaľovacej komory a geometria plameňa, je dôležité vziať do úvahy súlad pasových hodnôt minimálny a maximálny výkon a spôsoby jeho regulácie, ako aj spotreba plynu horáka.

Vysoká spotreba plynu

Vysoká spotreba plynu je často spôsobená neefektívna prevádzka výmenníka tepla kotol. Chladiaca kvapalina prechádzajúca tepelným výmenníkom nesie so sebou čiastočky vodného kameňa a soli, ktoré sa môžu ukladať na vnútorných stenách výmenníka tepla, čím sa znižuje jeho tepelná vodivosť a zvyšuje sa množstvo paliva potrebného na ohrev.

Spravidla sa problém s výmenníkom tepla prejaví charakteristický šumvychádzajúce z funkčného kotla, pripomínajúce píšťalku alebo bublanie, podobné varu rýchlovarnej kanvice.

V takom prípade budete potrebovať ručné čistenie výmenník tepla alebo jeho spláchnutie so špeciálnym zložením.

Dôvodom vysokej spotreby plynu môže byť aj jeho znížený obsah kalóriíspôsobené nedostatočným vysušením plynárenskou distribučnou spoločnosťou. Norma čistej výhrevnosti domáceho plynu by mala byť najmenej 1 700 kcal na jeden meter kubický, v praxi sa môže výhrevnosť plynu znížiť až 4 000 kcal.

Dôležité! Pri nákupe plynového zariadenia je dôležité vziať do úvahy zloženie a minimálny tlak plynu v konkrétnom systéme dodávky plynu, aby zariadenie fungovalo stabilne.

Nedostatok spaľovacieho vzduchu

Nedostatok vzduchu na spaľovanie plynov môže byť spôsobený porucha systému pretlakovania... V takom prípade musíte skontrolovať nastavenie elektronického regulátora teploty a boost tiež škrtiaca klapka.

Ak sa horák zapáli prasknutím, môže to znamenať, že otvory pre prívod primárneho vzduchu zakryté alebo upchaté prachom.

V takom prípade je potrebné upraviť plameň regulátory vzduchu alebo vyčistite otvory od prachu.

Ak má plameň výrazný žltý segment, mohlo by to byť spôsobené tým, že chybný horák. V takom prípade je možné výkon horáka znížiť zatvorením plynového ventilu za ním.

Charakteristické rysy

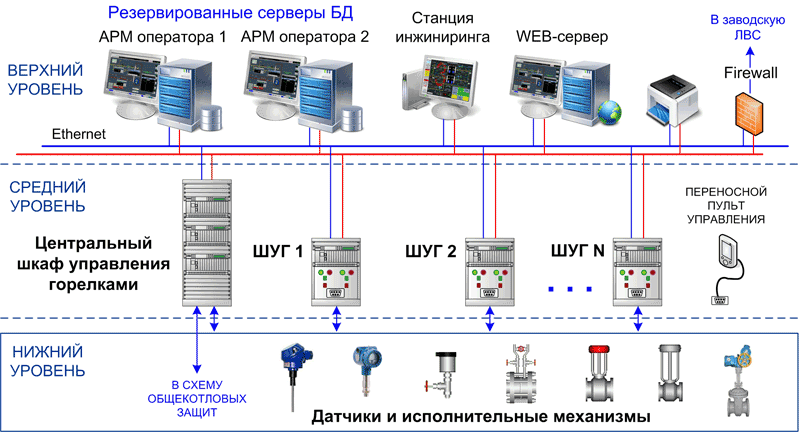

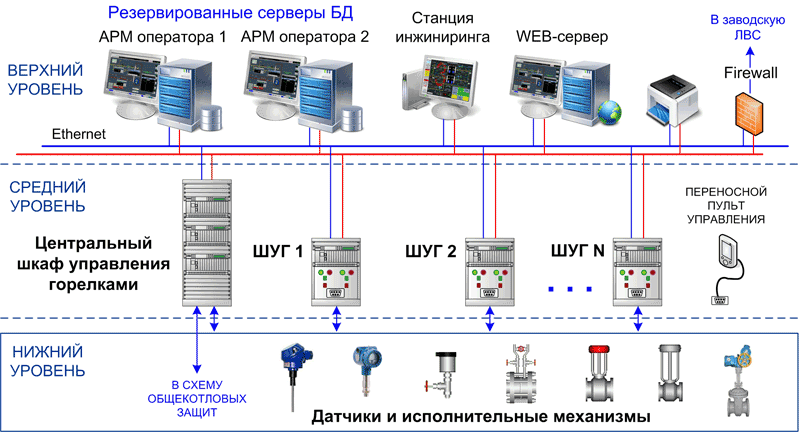

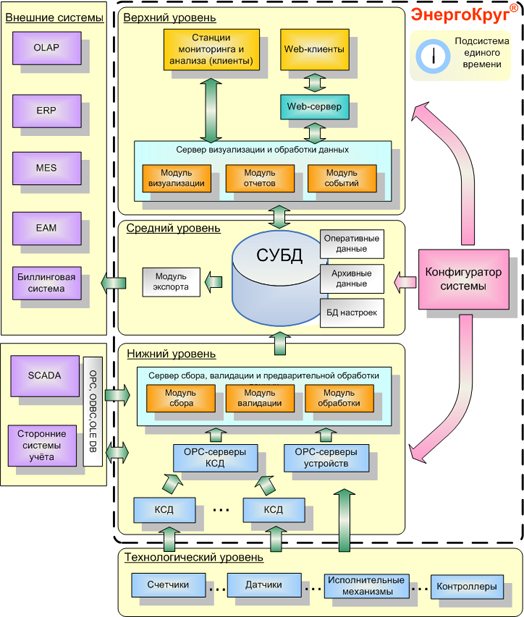

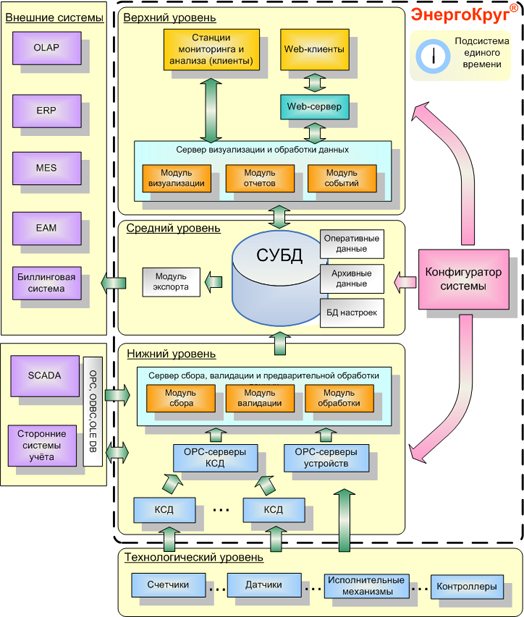

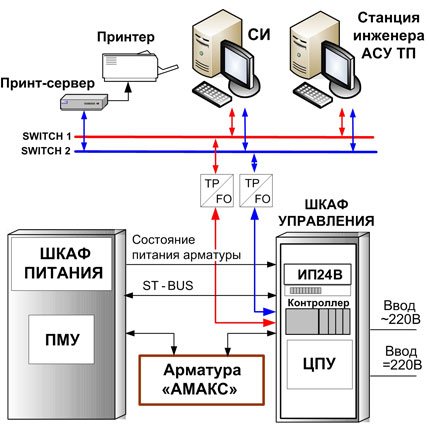

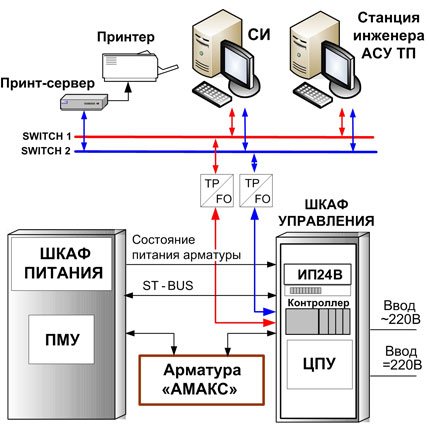

Technická implementácia. Riadiace skrinky horákov sú umiestnené v blízkosti kotla v servisnej oblasti. Tieto zariadenia zahŕňajú celý komplex ochranných a blokovacích algoritmov potrebných na riadenie horáka. V závislosti od požiadaviek na subsystém, informačnej kapacity, typu použitého plynového zariadenia a technologických vlastností sú možné tieto možnosti implementácie subsystému:

1. SHUG obsahuje mikroprocesorový radič so zvýšenými požiadavkami na prevádzkové podmienky (sú možné redundantné funkcie), ktorý implementuje algoritmy na automatické a diaľkové ovládanie ventilu horáka pomocou softvéru SCADA "KRUG-2000". Koordináciu činnosti všetkých algoritmov v skriniach SHUG vykonáva samostatné zariadenie - centrálna riadiaca skrinka horáka (TsSHUG). Informácie z SHUG a TsSHUG sa prenášajú na databázové servery. Je možné implementovať SAUG ako súčasť riadiaceho systému kotlovej jednotky.

2. Algoritmy na automatické a diaľkové ovládanie ventilov horákov sú implementované pomocou inteligentných vstupno-výstupných modulov umiestnených v SHUG. Koordináciu činnosti všetkých horákov zabezpečuje mikroprocesorový regulátor umiestnený v spínacej skrini kotla (v tejto spínacej skrini je možné implementovať subsystémy automatickej regulácie, ochrany a blokovania kotla). Kontrolér komunikuje s SHUG pomocou duplikovanej zbernice RS485. Informácie z radiča sa prenášajú na databázové servery.

3. SAUG sa nachádza priamo v spínacej skrini kotla (SHUK). V takom prípade je ShUK (celý regulátor alebo jeho vstupno-výstupné moduly) umiestnený v tesnej blízkosti kotla.

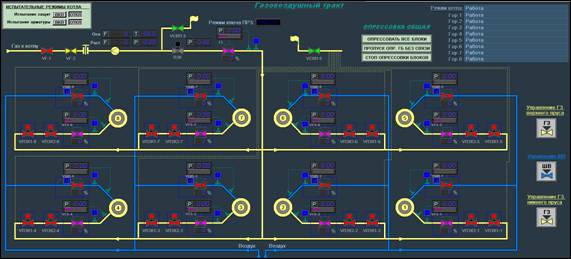

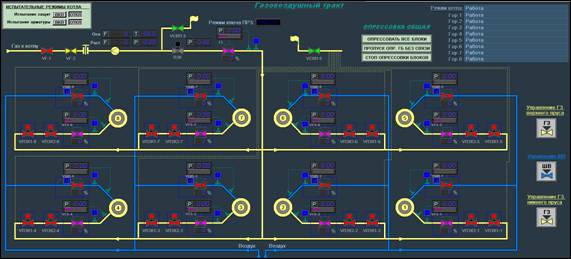

Automatická kontrola tesnosti a zapaľovania horákov plynového zariadenia. Tieto úlohy vykonávané velením operátora umožňujú zosúladiť procesy tlakovej skúšky a zapaľovania horákov s platnými regulačnými dokumentmi, zabrániť chybným akciám personálu a skrátiť čas potrebný na tieto technologické operácie. Kontrola hustoty plynových armatúr horákov sa vykonáva zo stanovišťa obsluhy alebo na mieste pomocou SHUG v automatickom režime. Zapaľovanie plynových horákov a vstrekovačov oleja sa vykonáva zo stanovišťa obsluhy alebo na mieste v automatickom a manuálnom režime.

Automatická regulácia. Automatické regulátory poskytujú moderné systémové technické riešenia, ktoré zabezpečujú stabilnú prevádzku horákov v rôznych prevádzkových režimoch. Jedná sa o rôzne druhy vyváženia, signalizáciu porúch, spracovanie nespoľahlivých parametrov, režimy sledovania, reguláciu pomeru plyn / vzduch na horáku atď. V niektorých prípadoch môže SAUG vykonávať aj funkcie regulácie zaťaženia kotla.

Technologická ochrana. Systém automatického vstupu a výstupu ochrán zaisťuje možnosť normálnej prevádzky technologických zariadení vo všetkých prevádzkových režimoch vrátane štartovacích režimov bez personálneho zásahu do chodu ochrán. Technologické ochrany zabezpečujú automatické a autorizované ručné zapínanie / vypínanie, autorizované úpravy nastavení ochrany, kontrolu činnosti a registráciu hlavnej príčiny činnosti. Časť rozhrania subsystému technologických ochrán a blokovaní je vyrobená vo forme, ktorá je vhodná na pochopenie algoritmu a umožňuje vám rýchlo a efektívne pochopiť dôvody pôsobenia ochrany alebo blokovania.

novinky

Bol vyvinutý projekt kotla SAUG TP-47 CHPP-1 spoločnosti Penza

Skriňa na neprerušiteľný zdroj napájania zvýši spoľahlivosť kotla PTVM-100 na Saransk CHPP-2.

Modernizoval sa automatický riadiaci systém horákov kotlovej jednotky jednotky Penza CHPP-1

Na TPP Volžského automobilového závodu sa úspešne predstavil SAUG kotla TGM-84.

PTK KRUG-2000 riadi kotol PTVM-50 Samara SDPP Predstavil systém nepretržitého napájania horákov kotlov PK-19 a TP-47 na Saranskaya CHPP-2

Na Uljanovskej CHPP-1 sa uskutočnilo technické opätovné vybavenie SARG kotla PK-12. Výsledky spolupráce FNM „KRUG“ a v roku 2020 FNM „KRUG“ dodali viac ako desať PTC KRUG-2000 na energiu podniky Bashkiria v roku 2014 Projekt nepretržitého napájania plynových zariadení pre horáky saranských kotlov CHP-2 Projekt automatického riadiaceho systému horákov (SAUG) kotla TP-47 kotla Penza CHP-1 bol vyvinutý At Saransk CHP-2 systém automatického riadenia plynových horákov kotla PTVM-100 bol uvedený do prevádzky systém automatického riadenia plynových horákov (SAUG) kotla PK-19 Saransk CHPP-2 na základe PTK KRUG-2000 Na CHPP-1 Penza bol na základe PTK KRUG-2000 nainštalovaný SAUG kotla TGME-464.

Bol zavedený systém automatizovaného riadenia plynových horákov pecnej jednotky JSC "Uglegorsk-Cement" na základe PTC KRUG-2000. Dodávka SAUG (automatizovaný systém riadenia plynových horákov) kotlovej jednotky PK-19 st. . Č. 3 v Saransku CHPP-2 Na Uljanovskej CHPP-1 boli úspešne uvedené do prevádzky automatizované systémy riadenia procesov kotlov PTVM 100. Na Saransku CHPP-2 automatizovaný systém riadenia plynových horákov (SAUG) PK- 19 kotlová jednotka sv. Č. 2 V Saransku CHPP-2 bol uvedený do prevádzky automatizovaný riadiaci systém plynových horákov (SAUG) kotlovej jednotky TP-47 založený na PTK KRUG-2000. Na CHVP Novokuibyshevskaya CHPP-1 automatizovaný riadiaci systém pre do prevádzky boli uvedené plynové horáky založené na PTK KRUG-2000. Na Saransk CHPP -2 bol uvedený do prevádzky automatizovaný riadiaci systém plynových horákov kotla PK-19 na báze PTC KRUG-2000. Automatizovaný riadiaci systém pre horáky kotlovej jednotky NZL-60 st. Č. 2 Samara SDPP na základe PTK KRUG-2000

Na Saransku CHPP-2 bol automatizovaný riadiaci systém pre plynové horáky (SAUG) kotla sv. Č. 5 na základe PTK KRUG-2000

Automatický zapaľovací systém pre plynové horáky (SARG) kotla TGME-464, stanica č. 13 bol uvedený do prevádzky v riadiacom systéme horáka CHLP-1 Uljanovsk kotlovej jednotky NZL-60 kotla Samara SDPP. automatický riadiaci systém kotlových horákov TGMP-204KhL pobočky Surgutskaya SDPP-2 "JSC" OGK-4 "Automatizované riadiace systémy pre plynové horáky výkonových kotlov na Uljanovsku CHPP-1 Rekonštrukcia systému dodávky plynu pre energetický kotol na Uljanovsku CHPP -1

Informačné listy

Automatický riadiaci systém pre plynové horáky kotla TGME-464 kotla Penza CHPP-1 SAUG TGM-84A st.8 TPP Volzhsky auto class = "aligncenter" width = "340 ″ height =" 226 "" [/ img] SAUG kotol PTVM-50 Samara GRES Automatizovaný riadiaci systém pre plynové horáky kotla PTVM-100 Saranskaya CHP-2 Automatizovaný riadiaci systém plynových horákov parného kotla PK-19 v Saransku CHPP-2 Kompletné automatizované systémy riadenia procesov pre teplovodné kotly v Uljanovsku CHPP-1 Automatizovaný riadiaci systém pre plynové horáky kotla č. 2 Saransk CHPP-2 Automatizovaný riadiaci systém pre plyn horáky kotla č. 6 Saransk CHPP-2 Automatizovaný riadiaci systém pre plynové horáky kotla č. 2 Novokuibyshevskaya CHP-1 Automatizovaný riadiaci systém pre plynové horáky kotla č. 1 Saransk CHP-2

Systém riadenia procesu pre kotly TGME-464 a KVGM-100 na Severodvinskaya CHPP-2 Automatizovaný systém riadenia horákov pre kotol NZL-60 v Samare GRES Automatizovaný systém riadenia pre plynové horáky na kotle č. 5 v Saransku CHPP-2 Druhá etapa automatizácie kotly a plynové distribučné jednotky v Archangeľskej CHPP Severodvinskaya CHPP-2

Automatický zapaľovací systém pre horáky kotla TGME-464 ul. Č. 13 Ulyanovsk CHPP-1 Riadiaci systém pre horáky kotla NZL-60 sv. Č. 1 Samara State District Power Plant Automatizovaný riadiaci systém pre kotlové horáky TGMP-204HL Surgutskaya State District Power Plant-2 Automatizovaný riadiaci systém pre plynové horáky pre energetické kotly v Ulyanovskaya CHPP-1 Automatizovaný riadiaci systém pre kotol NZL-110 Samara State District Elektráreň

Publikácie

Skúsenosti s implementáciou systémov priemyselnej automatizácie v zariadeniach generácie Bashkir)

Systém automatizovaného monitorovania a riadenia horákov kotlovej jednotky NZL-60 st. Č. 1 Samarskej štátnej okresnej elektrárne (časopis „Automatizácia a IT v energetike“)

Automatizovaný riadiaci systém pre kotol NZL-110 Samara SDPP založený na PTK KRUG-2000 (časopis ENERGETIK)

Údržba plynových zariadení

Správne vybrané a regulované plynové zariadenie môže občas zlyhať. Aby sa tak stalo čo najmenej, je potrebné včas upraviť nastavenie systému a vykonať preventívne práce ustanovené v pasoch vybavenia.

Aby sa vylúčili nehody spojené s únikom plynu a škodami na majetku a zdraví ľudí, musí sa inštalácia plynového zariadenia vykonať oprávnené organizácie (oblgas, raygas, gorgaz) prostredníctvom podnikov s licenciou na vykonávanie takýchto prác.

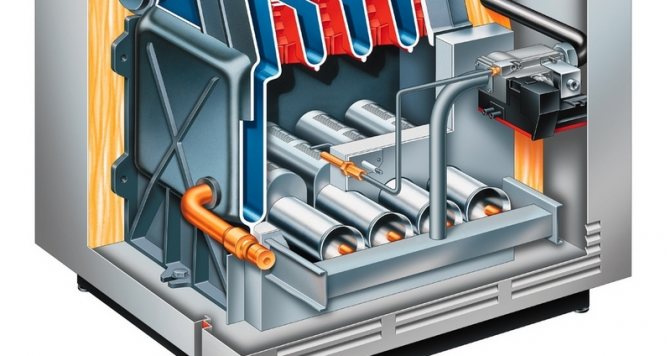

Princíp činnosti plynového kotla je založený na ohrievaní cirkulujúcej kvapaliny prechádzajúcej cez výmenník tepla. V spaľovacej komore sa vytvára teplo v dôsledku činnosti plynového horáka vykurovacieho zariadenia. Produktívny výkon kotla a jeho účinnosť závisí od vysoko kvalitného nastavenia a potom od činnosti horáka. Zvážme podrobnejšie hlavné aspekty výberu a nastavenia horáka plynového kotla.

Druhy zvárania plynom

Existujú pravé a ľavé metódy zvárania plynom.

Ľavá cesta

Ľavou metódou sa práca robí sprava doľava. Najprv prichádza na rad plniaci drôt a potom plynový horák. Z tohto dôvodu plameň smeruje k okrajom obrobkov, ktoré ešte neboli spojené.

Táto metóda poskytuje dobrú viditeľnosť zvaru a nakoniec bude vyzerať lepšie ako správna metóda.

Tento typ práce sa najčastejšie používa pre nízkotaviteľné a tenké časti.

Správna cesta

Táto metóda spočíva v práci zľava doprava. Plameň plynového horáka smeruje do už spojenej oblasti častí. Vpredu je horák, ktorý taví základný kov, a za ním plniaci drôt. Vzhľadom na to, že plameň smeruje k vytvorenému zvaru, je možné dosiahnuť veľa pozitívnych faktorov:

- vylepšená ochrana zvarového kúpeľa pred vniknutím kyslíka;

- hĺbka, do ktorej sa taví základný kov, sa zvyšuje;

- zváraný šev dlhšie ochladzuje.

Pri tomto spôsobe prevádzky je možné znížiť odvod tepla. Je to spôsobené obmedzením plynového plameňa: po stranách - okrajmi a spredu - zvarovým švom. Pri správnej metóde je uhol drážky zvaru 60-70 stupňov namiesto 90. Výsledkom je zníženie objemu zvarového kovu.

Pri správnom spôsobe je možné znížiť náklady na plyn o 15 - 20% a produktivita sa zvyšuje o 20 - 25% v porovnaní s ľavou.

Vyššie uvedené práce sa odporúčajú vykonávať, ak hrúbka spojovaných obrobkov presahuje 5 mm.

Ako si vybrať?

Čo musíte venovať pozornosť pri výbere horáka pre kotol:

- produktívny výkon - hladina hluku počas prevádzky (platí pre modely s pretlakom) - typ vykurovacieho zariadenia, pre ktoré je horák zakúpený - typ paliva - klady a zápory tohto zariadenia - predpokladajú možné poruchy v prevádzke miestneho plynového potrubia.

Ak vezmeme do úvahy tieto faktory, je možné zvoliť najvhodnejšie horákové zariadenie pre kotol tak, aby pracoval čo najefektívnejšie bez zaťaženia častou preventívnou údržbou.

Spaľovacia komora vykurovacieho zariadenia

Plynové kotly sa líšia predovšetkým konštrukciou spaľovacej komory. Je dvoch typov:

Otvorená komora je pomerne jednoduché spaľovacie zariadenie. Vyzerá to takto: nad horákom je výmenník tepla vo forme špirály z tenkých medených rúrok. Vďaka otvorenému dizajnu je vzduch potrebný na spaľovaciu reakciu dodávaný do miesta zapálenia plynu z okolitého prostredia.

Z miestnosti je spravidla dostatok vzduchu (za predpokladu dobrého vetrania). Ale existujú stenové modely s prívodom vzduchu z vonkajšej strany, pre ktoré je v stene namontovaný špeciálny otvor. Otvorené spaľovacie komory vyžadujú komín.

Najčastejšie sa inštaluje pre modely stojacich plynových kotlov a tiež sa používal na dokončenie kotla v starom štýle (zatiaľ čo zapaľovanie sa robilo pomocou zapaľovacieho horáka).

Typy horákov

Podľa ich konštruktívnych, funkčných rozdielov sa horáky delia na:

Podľa dohody:

- pre priemyselné zariadenia vysokého výkonu

- na vybavenie domácnosti.

Podľa druhu použitého paliva:

- zariadenia na zemný plyn;

- zariadenia na skvapalnený plyn;

- univerzálne zariadenia.

Kontrola plameňa:

- jednostupňový - schopný pracovať / vypínať;

- dvojstupňový (ako odroda - modely s plynulou moduláciou) - pracujú na plný výkon, pri dosiahnutí požadovanej teploty sa plameň zníži na polovicu;

- modulačné - kotly s modulačným horákom sa vyznačujú plynulou reguláciou sily plameňa.

Princípom práce:

- vstrekovanie / atmosférický. Fungujú, keď je vzduch privádzaný z miestnosti. Podľa toho namontované v otvorených spaľovacích komorách. Používali sa tiež pre modely kotlov starého modelu.

- ventilátor / nafúknutý. Pracujú v izolovaných spaľovacích komorách. Spaľovací vzduch je dodávaný pomocou ventilátora. Podľa ich konštrukčných prvkov sa delia na: - vír (okrúhle otvory dýzy) - priamy prúd (tvar úzkej štrbiny kruhového / obdĺžnikového prierezu).

- difúzne-kinetické. Vzduch sa dodáva v dvoch súčasne: jedno sa zmieša s plynovým palivom, druhé sa počas spaľovania pridáva priamo do komory.

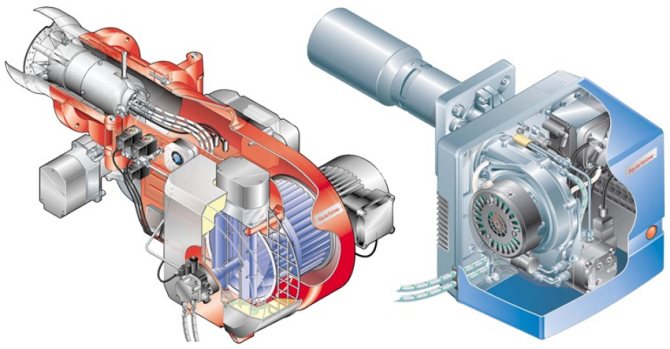

Zariadenie plynového horáka kotla

Atmosférické a ventilátorové horáky sa líšia svojou štruktúrou. Je to spôsobené odlišným spôsobom dodávania kyslíka do komory počas spaľovania paliva.

Zariadenie na atmosférický horák.

Vzduch vstupuje do spaľovacej komory priamo z miestnosti. Dýzy sú umiestnené vo vnútri kanála horáka. Do dýz sa privádza plyn, ktorý sa zmieša so vzduchom, ktorý má tiež prístup sem. V krátkej vzdialenosti od trysiek sú výstupné štrbiny, cez ktoré sa dodáva hotová palivová zmes.Medzi dýzami a výstupmi sa vytvára oblasť zníženého tlaku, ktorá prispieva k neustálemu vstrekovaniu zmiešavacieho vzduchu.

Zapaľovací horák neustále beží v spaľovacej komore, aby zapálil hlavnú jednotku.

Zariadenie horáka ventilátora.

Blok zariadenia pozostáva z:

- motor;

- ventilátor;

- automatická riadiaca jednotka;

- reduktor;

- tlakový spínač vzduchu;

- miešač hmotnosti paliva.

Vzduch je fúkaný zvonka ventilátorom a privádza sa do spaľovacej komory za vzniku palivovej látky. Pomer vzduch / plyn je možné nastaviť pomocou klapky a ventilátora.

Plameň horáka

Jedným z ukazovateľov správneho chodu horáka je farba plameňa. Plynové zariadenie sa vyznačuje rovnomerne modrastým plameňom bez prímesí iných farieb. Prítomnosť inklúzií žltej, červenej naznačuje, že horák nefunguje dobre, čo znižuje účinnosť vykurovacieho zariadenia.

Najskôr sa to týka vstrekovacích horákov, ale niekedy je to typické aj pre horáky s ventilátorom. Plameň jednoducho nemusí mať dostatok kyslíka. Spolu so vzduchom sa môže dostať aj prach a iné drobné úlomky, ktoré upchajú zariadenie a znížia účinnosť kotla. To všetko priamo ovplyvňuje plameň. Ak hučí, horák pracuje nahlas, oheň zmenil farbu - je potrebné upraviť správnu činnosť zariadenia.

Ciele a ciele SAUG

- Poskytovanie operatívnemu personálu včasné, spoľahlivé a dostatočné informácie o pokroku technologického procesu a stave hlavného zariadenia

- Uvedenie technologického procesu riadenia horákov kotlovej jednotky do súladu s platnými regulačnými dokumentmi

- Implementácia algoritmov na automatické testovanie tesnosti plynových zariadení a zapaľovania horákov

- Koordinácia algoritmov pre prevádzku horákov

Kedy je potrebné nastaviť plameň horáka?

Atmosférické plynové horáky pre vykurovacie zariadenia zlyhávajú častejšie. Je vybavený nástennými aj podlahovými modelmi kotlov. Vstrekovací horák stojaceho zariadenia znižuje jeho účinnosť z rôznych dôvodov:

- Výkon horáka je príliš vysoký. Stáva sa to, keď je pre malé vykurovacie zariadenie zakúpený horák s vysokým výkonom. Zároveň nie je dostatok miesta na spaľovanie, tok vzduchu pre takúto silu je slabý, čo vedie k prechodu plameňa z modrej na žltú, spáleniu spaľovacej komory, komína.

- Ak je komín zle vyčistený, zhorší sa ťah kotla. V tomto prípade sú odpadové produkty spaľovania zle odstraňované, prúdenie vzduchu je malé. To zhoršuje horenie, plameň zožltne.

- Porucha samotného horáka neumožňuje správne nastavenie úplného spaľovania paliva.

- V dôsledku poklesov tlaku v systéme dodávky plynu môžu dobre regulované zariadenia vypúšťať do komína veľké množstvo nepoužitého plynu. Čiastočne sa usadzuje v sadzi, sadzi. Veľká vrstva sadzí znižuje trakciu a zvyšuje spotrebu paliva.

- Uvedenie vykurovacieho zariadenia do prevádzky po oprave.

- Prítomnosť cudzieho hluku počas prevádzky kotla, plynového horáka.

- Zmena typu paliva.

Nastavenie zariadenia

Podlahové plynové kotly s atmosférickými horákmi je možné nastavovať nezávisle. Systémy pod tlakom sú regulované automatickou riadiacou jednotkou a nevyžadujú ďalšie nastavenie.

Schéma činností pri nastavovaní jednostupňového zariadenia:

- Namontujte zariadenie na kotol.

- Pripojte k plynovej prípojke.

- Skontrolujte absolútnu tesnosť.

- Demontujte teleso horáka.

- Pomocou manometra zmerajte tlak plynu na vstupe.

- Pripojte sa na elektrinu. Skontrolujte, či sú prepojky, fázy správne zapojené.

- Vložte analyzátor plynov do komína.

- Spustite zariadenie.

- Pomocou manometra odčítajte tlak na výstupe z bloku horáka.Namerané hodnoty tlaku musia zodpovedať parametrom uvedeným v údajovom liste.

- Prívod vzduchu upravte pomocou vzduchovej klapky.

- Hodnoty analyzátora plynu musia zodpovedať všetkým normám pre inštaláciu plynového zariadenia.

Funkcie

- Diaľkové ovládanie elektrifikovaných armatúr horáka a iskrového zariadenia v súlade so všetkými blokovaniami a miestnymi ochranami v súlade s platnými normami a predpismi.

- Automatická skúška tesnosti armatúr horáka

- Automatické vykonávanie operácií zapaľovania horáka

- Poloautomatické zapaľovanie s postupným vykonávaním operácií pomocou medzilehlých príkazov z diaľkových ovládačov (z ovládacieho panelu, z ovládacích prvkov v ovládacej skrini horáka (SHUG) alebo z pracoviska obsluhy)

- Regulácia tlaku plynu pred horákom

- Regulácia pomeru plyn-vzduch horáka

- Diagnostika a indikácia dôvodu prerušenia dodávky plynu do horáka

- Ovládanie elektrických uzatváracích ventilov dráhy palivového oleja horáka (pre horáky na plynový olej)

- Koordinácia činnosti SHUG počas automatického zapaľovania horákov

- Integrácia do riadiaceho systému kotla

- Zber, registrácia, vizualizácia a archivácia informácií (pri implementácii subsystému bez vytvorenia automatizovaného systému riadenia procesu pre kotlovú jednotku)

Druhy plynových horákov

Plynové kotly sa líšia typom spaľovacej komory. K dispozícii je otvorená kúrenisko - ktoré musí byť vybavené komínom na odvod splodín. Vzduch pre proces spaľovania v otvorenom kúrenisku pochádza z prostredia. Preto sú jednotky s takouto spaľovacou komorou inštalované v samostatnej spaľovacej komore.

Plynové kotly s uzavretým kúreniskom sa líšia od otvorenej verzie. Horák je umiestnený vo vnútri uzavretého krytu. Prívod vzduchu k horáku a odvod spalín smerom von je zabezpečený malým koaxiálnym komínom.

Plynové horáky sa vyznačujú typom paliva, s ktorým pracujú:

- pre zemný plyn;

- pre skvapalnené palivá;

- univerzálny.

Väčšina plynových kotlov je vybavená univerzálnym horákom, ktorý môže pracovať na prírodné aj kvapalné palivo.

Podľa počtu úrovní výkonu sa horáky delia na:

- jednostupňový - schopný prevádzky iba v jednom režime;

- dvojstupňový - majú dve úrovne výkonu;

- modulácia - je schopná plynule upraviť silu plameňa v niekoľkých režimoch.

Príjem vykurovacieho plynu a zapaľovanie horákov

Podľa vydaného povolenia na vykonávanie prác nebezpečných pre plyn skupiny I vytiahnite zástrčku na vedení palivového plynu a po inštalácii s vedúcim pracovníkom hydraulického štiepenia výroby motorových palív prijmite palivový plyn na inštaláciu (tel. 36-64 ), dispečer PMT (tel. 43-36) a dispečer PSM. Cez ventil regulátora tlaku poz. 97 na výstupe z ohrievača T-11: podajte paru do špirály T-11 a ohrejte palivový plyn na teplotu 100 - 120 ° C, zapnite poz. 310 na meranie hladiny v T-11.

Pri odbere plynu sa uistite, či sú potrubia a armatúry tesné.

Pripravte zapaľovač na zapálenie horákov.

Zahrňte do činnosti všetky riadiace zariadenia, alarmy, blokovania, stanovené technologickými predpismi.

Kachle musia byť zapálené dvoma osobami v montérkach, bezpečnostnej obuvi, prilbe, ochranných

okuliare, ktoré majú so sebou plynové masky. Zapaľte horák v nasledujúcom poradí:

- zatvorte paru na naparovanie komôr rúry na pečenie;

- vytiahnite zátky z horáka;

- otvorte register na horáku a vložte horiaci zapaľovač do úst horáka;

- pomaly otvorte ventil na prívode plynu k horáku a zapaľte ho;

- na manometri sledujte tlak palivového plynu pred horákom;

- uistite sa, že plyn horí rovnomerne, vyberte horák z horáka a uhaste ho v škatuli s pieskom;

- nastavte prúdenie vzduchu otočením registra vzduchu horáka;

Po dosiahnutí stabilného horenia riadiaceho horáka z neho zapáľte hlavný horák:

- Pomaly otvorte ventil pred horákom, aby ste priviedli plyn a zabezpečili ho, aby sa vznietil, okamžite spustite prívod vzduchu pomocou ručného regulátora prívodu vzduchu, potom zvýšte prívod plynu a vzduchu, nastavte spaľovací plameň.

- Nasledujúci horák by sa mal zapáliť až po nastavení predchádzajúceho horáka. Zapaľovanie jedného horáka od druhého, ktorý sa nachádza v blízkosti.

Horáky sa zapaľujú symetricky v spodnom a hornom rade pece.

Počas obdobia zapaľovania horákov pece musia byť zapnuté blokovania, aby sa uzavreli automatické uzatváracie zariadenia na prívodoch plynu k horákom pri poklese jeho tlaku, ako aj pri zastavení produktu v špirále pece.

Odstraňovanie zástrčiek a zapaľovanie plynu by sa malo vykonávať striedavo. Pri zapaľovaní horákov sa postavte na bočnú stranu okna trysky a dávajte pozor, aby nevyhasol plameň.

Ak plameň zapaľovača zhasol skôr, ako sa zapáli horák, je potrebné okamžite zastaviť prívod plynu do horáka, vytiahnuť zapaľovač z pece, vylúčiť poruchu a pec a plynové kanály vetrať po dobu 20 - 30 minút.

Potom môžete pokračovať v opätovnom zapaľovaní horáka.

Pri demontáži sviečok používajte iskriaci nástroj. Pri zapaľovaní horákov majte pripravenú parnú hadicu pre prípad, že by sa pod horáky dostal plynný kondenzát.

Ovládanie režimu sušenia pomocou termočlánkov ukazujúcich teplotu na prechodoch pozícií TRASH-451, 461, 452, 462, 453, 463.

Počas obdobia sušenia je potrebné zabezpečiť rovnomerné rozloženie teploty v celom objeme rúry.

Nárast teploty pri prietokoch cievkou P-1, P-2, P-3 sa uskutočňuje rýchlosťou 100 ° C za hodinu (poz. 13, 12, 11)

- Udržujte systém pri teplote 1500 ° C po dobu 24 hodín, aby sa odparila voda;

- Utesnenie prírubových spojov za tepla vykonajte pri teplote 150 ° C.

- Teplota sa zvýši na 250 ° C. Udržujte pri tejto teplote 24 hodín.

- Zvýšenie teploty na výstupe z P-1, P-2, P-3 na 450 ° C rýchlosťou 15 - 25 ° C / hodinu.

- Udržujte teplotu 450 ° C na zohrievanie reaktorov po dobu 4 hodín, aby sa odstránila vlhkosť adsorbenta.

- Znížte teplotu na 150 ° C rýchlosťou 15-25 ° C / hodinu (poz. 13, 12, 11)

Pred začatím prác na sušení pecí dáva vedúci montáže pokyn personálu údržby o udržiavaní režimu sušenia a bezpečnostných pravidlách pre prevádzku pecí, je vypracovaný harmonogram nepretržitej služby personálu, ktorý vykonáva proces sušenia a zamestnanci prístrojovej a automatizačnej služby, zámočníci, elektrikári.

Po ukončení sušenia sa pece uvedú späť do normálneho technologického režimu. Riadenie procesu sušenia systému sa vykonáva prietokom vody v odlučovačoch E-1/1, 2, 3 a z odtoku E-16 do kanalizácie.

Počas zapaľovania sa postavte na bok horákov.

Ak sa horák nerozsvieti alebo zhasne, je potrebné uzavrieť prívod palivového plynu, vetrať pec a plynové potrubie po dobu 20 - 30 minút, zistiť a eliminovať príčinu uhasenia plameňa. Opakujte zapaľovanie. Pokiaľ sa horák nezapáli ani po troch pokusoch, je potrebné spaľovaciu komoru pece opäť prepláchnuť parou a znovu zapáliť horák v uvedenom poradí. Uhasenie je možné vďaka prítomnosti inertného plynu v zložení palivového plynu v počiatočnom okamihu shurovania pece, preto je povinné neustále sledovanie spaľovania plynových horákov po ich zapálení.

Ak kondenzát vstupuje s plynom, je potrebné uzavrieť ventily horákov, vypustiť kondenzát do svetlovodu zo zariadenia. Je možné spaľovať plynný kondenzát cez horák vzdialený pozdĺž dráhy plynu, s konštantnou reguláciou a konštantným maximálnym možným zvýšením teploty palivového plynu v T-11 v dôsledku zvýšenia prívodu chladiacej kvapaliny.

Po zapálení horákov nastavte posuvný uzáver podtlak v spaľovacej komore.

Schéma sušenia.

Počas obdobia sušenia je potrebné zabezpečiť rovnomerné rozloženie teploty v celom objeme pece a odvod vodných pár z pracovného priestoru pece pomocou prirodzeného otvoreného vetrania (poklopov).

Riadenie režimu sušenia sa vykonáva podľa nameraných hodnôt termočlánkov teploty spalín v priechode pece.

Rýchlosť zvyšovania teploty sa vykonáva v súlade s nasledujúcimi predpismi a je najvyššou prípustnou hodnotou:

- zahriatie na 100 - 105 ° C rýchlosťou 10 ° C za hodinu;

- expozícia pri 100 - 105 ° С po dobu 24 hodín;

- zahriatie na 150 ° С do 24 hodín;

- vystavenie pri 250 ° C po dobu 32 hodín;

- zahriatie na 250 ° C rýchlosťou 10 ° C za hodinu postupným symetrickým zapaľovaním prídavných horákov (v prípade potreby zapáliť hlavné horáky).

Neustále sledujte stabilitu prietokov cez cievku. Expozícia pri 250 ° C - 50 hodín.

- ohrev na 250 ° C rýchlosťou 10 ° C za hodinu

- vystavenie pôsobeniu pri 450 ° C po dobu 2 hodín, potom zníženie na požadovanú teplotu. režim rýchlosťou 10 ° C za hodinu.

Plnenie katalyzátora a elementárnej síry.

Príprava katalyzátora na prácu.

Všetky operácie plnenia katalyzátora a síry do reaktora by sa mali vykonávať za suchého počasia alebo by sa mali prijať opatrenia na zabránenie vstupu vlhkosti do katalyzátora.

Plnenie keramických guľôčok, katalyzátorov a elementárnej síry sa vykonáva podľa diagramu zaťaženia v nasledujúcom poradí (zdola nahor):

- dolu reaktora sú naplnené keramické guľôčky s priemerom 20 mm 100 mm nad úrovňou roviny pracovného stola alebo katalyzátora ochrannej vrstvy;

- keramické guľôčky s priemerom 10 mm s vrstvou 150-200 mm alebo katalyzátorom ochrannej vrstvy;

- na keramické guľôčky alebo katalyzátor ochrannej vrstvy sa nanesie katalyzátor hlavnej vrstvy;

- elementárna síra na sulfidovanie sa zavádza do reaktora v zmesi s katalyzátorom v množstve 10% z celkovej hmotnosti katalyzátora

- miešanie katalyzátora so sírou sa vykonáva pri jeho plnení do plniaceho zásobníka;

- nad katalyzátor hlavnej vrstvy naneste keramické guľôčky s priemerom 10 mm s vrstvou 150 mm alebo katalyzátor ochrannej vrstvy;

- keramické gule s priemerom 20 mm s vrstvou 150 mm alebo katalyzátorom ochrannej vrstvy;

Plnenie keramických guličiek, katalyzátorov hlavnej a ochrannej vrstvy, elementárnej síry sa vykonáva rukávovou metódou.

Po dokončení prác na plnení katalyzátora, zatváraní poklopov a vyberaní zátok sa vykonáva príprava katalyzátora na prevádzku, ktorá zahŕňa tieto operácie:

- prepláchnutie systému bloku reaktora dusíkom pri tlaku 1,5 kgf / cm2 na obsah kyslíka vo vnútri. plyn nie viac ako 0,5% obj. na výstupe z E-2/1 (2,3) s odľahčením tlaku na zapaľovacej sviečke do 1 hodiny;

- tlaková skúška bloku reaktora dusíkom pri tlaku 37 kgf / cm2 s následným uvoľnením tlaku dusíka na sviečke na 1,5 - 2,0 kgf / cm2, aby sa odstránili medzery;

- príjem WASH do systému s koncentráciou vodíka najmenej 78% obj. na uvoľnenie systému zo zvyškového obsahu dusíka najviac 0,5% obj. na výstupe z reaktora a nastavenie cirkulácie WAG na prevádzkový tlak (30 - 31 kgf / cm2) na prietoku;

Pasivácia katalyzátora.

Na zaistenie bezpečnosti pri otváraní reaktora na vykladanie katalyzátora sa predbežne vykonáva pasivácia, aby sa odstránili samozápalné usadeniny v katalyzátore. Pasivácia spočíva v oxidácii zlúčenín, ktoré sú horľavé na vzduchu a sú obsiahnuté v katalyzátore, za miernych podmienok. Potom katalyzátor prakticky stráca svoje samozápalné vlastnosti.

Proces pasivácie sa vykonáva v tomto poradí:

- pri prevádzkových parametroch procesu hydrogenizácie prestať prijímať suroviny na prietok;

- cirkulovať HSG s prietokom 3 000 m3 / h až do úplného zastavenia oddeľovania kvapaliny v odlučovačoch E-1/1, (E-1/2, E-1/3), E-2/1, (E -2/2, E-2/3) cez odtoky (desorpcia surovín);

- zvýšiť teplotu WASH na výstupe z pece na 4900 ° C rýchlosťou 20 - 250 ° C / hodinu;

- kalcinovať katalyzátor do 48 hodín pri teplote HSG na výstupe z pece 4900 ° C, pri tlaku v bloku reaktora najmenej 30 kgf / cm2 a prietoku HSG 5000 m3 / h;

- znížiť teplotu na vrchu reaktora na 1 500 ° C rýchlosťou najviac 20 - 250 ° C za hodinu;

- odstaviť prívod UMÝVADLA pre zodpovedajúci prietok, vypustiť tlak zo systému, vypustiť zvyškový olejový produkt;

- nasajte dusík do systému, zvýšte tlak dusíka na 1,5 - 3,0 kgf / cm2;

- prepláchnite procesný prúd dusíkom, kým zvyškový obsah uhľovodíkov vo výstupnom plyne nie je vyšší ako 0,5% objemu. do 2 hodín pre pochodeň a do 22 hodín pre sviečku;

- preplachovať blok reaktora živou parou na sviečku po dobu 14 hodín;

- privádzať dusík do reaktora a v dôsledku prúdenia dusíka znížiť teplotu v reaktore na 31 až 40 ° C;

- Nainštalujte zátky, otvorené poklopy reaktora pri minimálnej spotrebe dusíka a teplote reaktora 30 - 400 ° C;

Regenerácia katalyzátora.

Počas hydrorafinácie zvyškových frakcií môže aktivita katalyzátora prudko poklesnúť v dôsledku usadzovania kovov a organokovových zlúčenín obsiahnutých v surovine v jej póroch. Regenerácia katalyzátorov sa uskutočňuje v prípade, keď pokles aktivity katalyzátorov nie je možné vyrovnať zmenou parametrov technologického režimu v medziach stanovených normami technologického režimu.

Regeneračný proces sa odporúča vykonať mimo reaktora technologickej jednotky na špecializovanej regeneračnej jednotke. Oxidačná regenerácia katalyzátora spočíva v spálení vytvorených usadenín koksu. V tomto prípade je každý z prúdov vypnutý, katalyzátor je pasivovaný a vypúšťaný z reaktora do nádoby, ktorá má byť odoslaná z jednotky na regeneráciu.

Povolená je iba regenerácia plyn-vzduch.

Predchádzajúci4Nasledujúce

Ako nastaviť plynový horák?

Odporúča sa nastavenie plynového kotla plameňa horáka pomocou analyzátora plynov. Zaznamenáva ukazovatele vzduchu, ktorý sa podieľa na spaľovacom procese: koncentrácia CO, hladina kyslíka, pomer prebytočného vzduchu. Koncentrácia CO by nemala presiahnuť 50 ppm, kyslík sa bežne pohybuje v rozmedzí 3,6-5,3%. Nižší obsah kyslíka povedie k tomu, že palivo nespáli úplne, vyšší - k vysokej koncentrácii CO2. Prebytok vzduchu môže viesť k výbušnej situácii a jeho nedostatok vzduchu môže viesť k neúplnému spaľovaniu paliva, tvorbe sadzí, sadzí a nízkej účinnosti.

Cez pozorovací otvor je možné pozorovať silu požiaru. Oranžový plameň je príliš veľký, môžete ho stlmiť, až kým nebude takmer neviditeľný a nebude mať modrastý odtieň. Takýto požiar zaisťuje optimálnu prevádzku plynového kotla. Ak ešte viac znížite plameň, stane sa úplne neviditeľným a potom zhasne.

Regulácia počiatočného prívodu paliva funguje iba v okamihu zapálenia a nemá vplyv na efektívnosť práce. Ak je to však žiaduce, je možné ho tiež upraviť: je potrebné postupne znižovať počiatočný posuv a zapínať horák, kým sa neprestane rozsvecovať; potom musíte zvýšiť počiatočný posuv otočením regulátora v opačnom smere. Nastavenie končí kontrolou rozbehu horáka.

Ak plameň horí hlukom, znížte ho pomocou regulátora.

Prečo dymí plynový kotol - dôvody a spôsoby riešenia

Režimy zvárania plynom

Výber režimu zvárania plynom závisí od mnohých faktorov.

Najprv musíte zvoliť správny plynový horák. Mieša kyslík a acetylén v požadovaných pomeroch. S jeho pomocou sa hladina plameňa nastavuje nastavením prívodu horľavých plynov.

Existujú horáky bez vstrekovania a s prítomnosťou injektora. V praxi sa najčastejšie používa injekcia. V takýchto horákoch sa horľavý plyn dodáva za nízkeho tlaku do zmiešavacej komory, kde sa vstrekuje prúdom kyslíka.

Sila zváracieho plameňa

Horáky sa líšia v závislosti od výkonu plameňa:

- D1 - mikro-nízky výkon;

- G2 - nízky výkon s parametrami spotreby acetylénu 25-700 l / ha spotrebou kyslíka 35-900 l / h;

- G3 - priemerný výkon za predpokladu dodávky acetylénu 50 - 2 500 l / h a kyslíka 65 - 3 000 l / h;

- G 4 - zvýšený výkon.

Výkon zváracieho plameňa je určený úrovňou spotreby acetylénu. Je potrebné zvoliť výkon na základe teploty topenia zváraného kovu, jeho hrúbky a tepelnej vodivosti.

Na výpočet výkonu sa použije vzorec: Q = A * h:

- spotreba acetylénu je označená - Q a meria sa v m3 / h;

- hrúbka kovu sa meria v milimetroch a označuje sa h;

- písmeno A označuje koeficient popisujúci spotrebu acetylénu na 1 mm zváraného materiálu... Pre oceľ je koeficient 0,10 - 0,12, pre liatinu - 0,15, pre hliník - 0,10.

Na základe pomeru kyslíka a acetylénu nasmerovaného do horáka sa rozlišujú tri typy plameňa: neutrálny, oxidačný a nauhličovací. Podľa požadovaných vlastností uloženého kovu sa zvolí vhodný typ plameňa. Najčastejšie sa používa neutrálny plameň, ktorý poskytuje najvyššie mechanické vlastnosti zvarového kovu. Iné typy plameňa sa používajú zriedka. Napríklad na ľahkú oxidáciu kovov sa používa nauhličovací plameň.

Rýchlosť zvárania

Pri zváraní plynom je potrebné dodržiavať rýchlosť práce.

Na výpočet rýchlosti sa použije vzorec: V = A / S, kde:

- V. - rýchlosť práce, meraná v metroch za hodinu;

- S - hrúbka kovu v milimetroch;

- ALE - špeciálny koeficient, ktorý nadobúda rôzne hodnoty v závislosti od druhu kovu a jeho hrúbky.

Priemer plniaceho drôtu

Ako prídavný materiál je možné použiť zvárací drôt, rôzne tyče alebo kovové granule. Priemer plniaceho materiálu sa počíta pomocou nasledujúcich vzorcov:

- d = S / 2 + 1 - s ľavou metódou zvárania;

- d = S / 2 - so správnou metódou zvárania.

Ak je priemer zváraného kovu väčší ako 15 mm, potom musí byť priemer prídavného materiálu najmenej 6 mm.

Existujú určité pokyny pre zváranie rôznych kovov. Napríklad pri zváraní ocelí plynom sa vysokokvalitná práca dosahuje použitím mangánových a kremíko-mangánových drôtov nasledujúcich tried: Sv-08GS, Sv-08GA, Sv-10G2.

Na zváranie liatiny sa používajú tyče stupňov A a B. Stupeň A sa používa pri zváraní za tepla pri ohrievaní celého výrobku. Stupeň B sa používa pri zváraní s lokálnym ohrevom.

Prestavba horáka na iný druh plynu

Iba univerzálne horáky je možné ľahko prispôsobiť na iný druh paliva a nevyžadujú výmenu komponentov. Zvyšok horákov musí vymeniť rampu, membránu, dýzy alebo rozdeľovač, aby mohol prejsť na iný druh plynu. Pomocou rampy môžete regulovať prísun plynu v dosť širokom rozmedzí. V niektorých prípadoch je možné nastaviť horák pracujúci na jeden druh paliva tak, aby spaľoval na iný druh plynu. Napríklad prepnite z propánu na metán a naopak. Pri výmene propánu za metán sa počiatočný prívod najskôr zvýši, aby sa zapálil plyn, a potom sa postupne redukuje, ako je podrobne uvedené v predchádzajúcej časti.

Pri prechode na propán pri štarte s maximálnym prívodom paliva bude metánový horák fajčiť. Reguluje sa postupným znižovaním dodávky paliva.

Pri prestavbe horáka z jedného druhu paliva na druhý je potrebné mať na pamäti, že merné teplo spaľovania propánu je 1,5-krát vyššie ako teplo zo zemného plynu - metánu. Takže kapacita plynového horáka na propán bez výmeny prvkov sa zvýši. Napríklad plynový kotol s výkonom 10 - 30 kW, ktorý je prevedený na propán, je schopný poskytnúť výkon 15 - 45 kW. Horák však dlho nebude schopný generovať viac ako 30 kW, pretože sa rýchlo prehreje a zlyhá. Preto bude rozsah prevádzkového výkonu jednotky 15-30 kW.

Pri prestavbe podobného kotla z propánu na metán sa jeho kapacita zníži a bude predstavovať 6 - 18 kW.

7.56.Pred uvedením kotla do prevádzky (oprava, rezervácia viac ako 3 dni) sa kontroluje funkčnosť vyfukovacích strojov, pomocných zariadení, meracích prístrojov a diaľkového ovládania, regulátorov, ako aj funkčnosť ochrán, blokovaní, alarmov, výstražných zariadení a prevádzkovej komunikácie. , činnosť uzatváracieho ventilu kotla a horákov so stavbou na akčných členoch.

Ak je kotol nečinný menej ako 3 dni, musia sa overiť iba meracie prístroje, zariadenia, mechanizmy, ochranné zariadenia, blokovania a alarmy, na ktorých bola oprava vykonaná.

Zistené poruchy musia byť odstránené pred zapálením kotla. V prípade poruchy ochranného zariadenia a blokovania pôsobiaceho na vypnutie kotla nie je povolené zapálenie kotla.

7.57. Uvedenie plynu do plynového potrubia kotla po konzervácii alebo oprave by sa malo vykonať so zapnutými odsávačmi dymu, fúkacími ventilátormi a recirkulačnými odsávačmi v poradí stanovenom v návode na obsluhu kotla.

7.58. Nie je dovolené fúkať cez plynové potrubie kotla cez bezpečnostné vedenie alebo cez plynové horáky kotla.

7.59. Pred spustením kotla z chladného stavu je potrebné vykonať predbežnú kontrolu tesnosti zatvárania uzatváracích zariadení pred horákmi kotla vrátane uzatváracieho ventilu kotla a horákov pomocou ťahové mechanizmy zapnuté.

Ak je zistený únik v uzatváracích zariadeniach, kotol sa nesmie rozsvietiť.

7,60. Bezprostredne pred zapálením kotla a po jeho odstavení musí byť pec, potrubie spalín splodín horenia, recirkulačné systémy, ako aj uzavreté objemy, v ktorých sa nachádzajú kolektory („teplá skrinka“), vetrané. so zapojením všetkých odsávačov dymu, fúkacích ventilátorov a recirkulačných ventilátorov počas najmenej 10 minút s otvorenými tlmičmi (ventilmi) plynového vzduchového potrubia a prietokom vzduchu najmenej 25% menovitého množstva.

7,61. Vetranie kotlov pracujúcich pod tlakom, ako aj teplovodných kotlov bez odsávača dymu sa musia vykonávať so zapnutými ofukovacími ventilátormi a recirkuláciou.

7,62. Kotly musia byť zapálené pomocou ventilátorov a odsávačov dymu (ak sú k dispozícii).

7,63. Ak neboli plynové potrubia pod nadmerným tlakom, mal by sa pred ich zapálením stanoviť obsah kyslíka v plynovodoch. Ak je obsah kyslíka vyšší ako 1% objemové, nie je povolené horenie.

7,64. Zapaľovanie kotlov, ktorých všetky horáky sú vybavené bezpečnostným uzatváracím ventilom a bezpečnostným vypínacím zariadením, je možné spustiť rozsvietením ľubovoľného horáka v poradí uvedenom v návode na obsluhu kotla.

Ak sa prvý zapálený horák nezapáli (nehasí), musí sa zastaviť prívod plynu do kotla a horáka, vypnúť jeho ZZU a vetrať horák, pec a plynové potrubie v súlade s požiadavkami tohto poriadku, potom je možné kotol zapáliť na inom horáku.

Opätovné zapálenie prvého horáka, ktoré sa má zapáliť, sa musí vykonať po odstránení príčin jeho nezapálenia (hasenia).

V prípade nezapálenia (hasenia) horáka druhého alebo ďalších roztavených horákov (pri stabilnom horení prvého) musí byť zastavený prívod plynu iba do tohto horáka, musí byť vypnutý jeho ZZZ a musí sa vykonať jeho vetranie. s úplne otvoreným uzatváracím zariadením na vzduchovom potrubí k tomuto horáku.

Jeho opätovné zapálenie je možné po odstránení príčin jeho nezapálenia (zániku).

7,65. Ak sú počas zapaľovania zapnuté všetky horáky, musí sa okamžite prerušiť prívod plynu do kotla, odpojiť ich ZZU a horáky, pec a plynové potrubie sa musia vetrať v súlade s požiadavkami týchto pravidiel.

Po zistení a odstránení dôvodov na hasenie horákov musí byť kotol znovu zapnutý.

7,66.Postup pri prestavbe kotla z práškového uhlia alebo na kvapalné palivo na zemný plyn by mal určiť návod na obsluhu kotla schválený hlavným inžinierom (technickým riaditeľom) organizácie.

V prípade viacúrovňového usporiadania horákov by sa horáky nižších stupňov mali najskôr prepnúť na plyn.

Pred plánovaným prechodom kotla na spaľovanie plynu je potrebné skontrolovať uvedenie uzatváracieho ventilu do činnosti a funkčnosť technologických ochrán, blokovaní a výstrah systémov zásobovania plynom kotla s dopadom na pohony alebo na signál v množstve, ktoré nezasahuje do činnosti kotla.

7,67. Prevádzkový personál musí okamžite zastaviť prívod plynu do plynovodov kotla v nasledujúcich prípadoch:

zlyhanie technologickej ochrany;

výbuch v peci, plynové potrubia, zahrievanie (vizuálne) nosných nosníkov rámu alebo stĺpov kotla, zrútenie obloženia;

personál, vybavenie alebo okruhy diaľkového ovládania zahrnuté v schéme ochrany kotla;

strata napätia na diaľkových a automatických riadiacich zariadeniach alebo na všetkých riadiacich a meracích zariadeniach;

zničenie plynovodu kotla.

7,68. V prípade núdzového zastavenia kotla je potrebné zastaviť prívod plynu do kotla a všetkých horákov kotla, ich ZZU, otvoriť odpojovacie zariadenia na bezpečnostných potrubiach.

V prípade potreby otvorte uzatváracie zariadenia na potrubiach preplachovacieho plynu a vetrajte pec a plynové potrubie v súlade s požiadavkami predpisov.

7,69. V prípade plánovaného odstavenia kotla na prechod do pohotovostného režimu musí byť zastavený prívod plynu do kotla, horákov, ZZZU a následne ich odstavenie; na bezpečnostných potrubiach sa otvorili odpojovacie zariadenia, v prípade potreby na odkalovacích plynovodoch sa vykonalo vetranie pece a plynových potrubí.

Na konci vetrania musia byť fúkacie stroje vypnuté, prielezy, prielezy, uzáver (ventil) potrubia plyn-vzduch a vodiace lopatky fúkacích strojov musia byť zatvorené.

7,70. Ak je kotol v zálohe alebo pracuje na iný druh paliva, nemusí byť možná inštalácia zástrčiek po uzatváracích ventiloch na plynovodoch kotla.

Pri prevádzke na iné palivo je povolený nadmerný tlak plynu v plynovodoch kotla za predpokladu, že je zabezpečená tesnosť uzavretia odpojovacích zariadení pred horákmi kotla.

7,71. Monitorovanie hydraulického štiepneho zariadenia, odpočty meracích prístrojov, ako aj automatické signalizačné zariadenia na monitorovanie kontaminácie plynov by sa mali vykonávať pomocou nástrojov z ovládacích panelov kotolne a turbín (KTC) a teplovodnej kotolne z miestneho ovládací panel hydraulickej štiepacej stanice a vizuálne na mieste, počas kôl.

7,72. Odpojovacie zariadenie pred PSK pri hydraulickom štiepení musí byť v otvorenej polohe a utesnené.

7,73. Vedenie na zníženie rezervy pri hydraulickom štiepení musí byť neustále v prevádzke.

Je zakázané dodávať plyn do kotlov cez obtokový plynovod (obtok) hydraulickej štiepnej stanice, ktorá nemá automatický regulačný ventil.

87. Hlavné príčiny nehôd na vnútorných plynovodoch.

- porušenie pravidiel, nedodržiavanie bezpečnostných požiadaviek pri vykonávaní prác nebezpečných pre plyn (uvedenie do prevádzky, tlakové skúšky atď.),

- porušenie technológie práce,

- nedostatočná príprava, nedostatočné školenie o bezpečných technikách a metódach práce,

- porušenie pravidiel používania plynu predplatiteľmi,

- porušenie pravidiel pri zapaľovaní horákov vykurovacích kotlov a pecí,

- nízka výrobná a pracovná disciplína, nedbanlivosť pri výkone ich povinností pracovníkmi,

- porucha zariadenia, nástrojov,

- porušenie požiadaviek pravidiel, noriem, pokynov pri projektovaní, stavbe, inštalácii, prevádzke a opravách zariadení a plynovodov,

- únik plynu cez poškodené alebo nekryté armatúry plynovodov a plynových zariadení.