Независимо от типа котел на твърдо гориво, всички имат високо ниво на ефективност, благодарение на дизайна и принципа на устройството. На тази страница ще разгледаме и ще се опитаме да разберем как работят котлите на твърдо гориво. Основната разлика между конвенционалните котли на твърдо гориво и котлите с твърдо гориво с дълго изгаряне е, че във втория случай горенето отнема много повече време поради принципа на горене. Така че нека разгледаме принципа на работа на котлите на твърдо гориво и как работят котлите на твърдо гориво, за да разберем как да изберем котел.

Принципът на работа на котел с твърдо гориво с дълго изгаряне.

Обикновено тези котли на твърдо гориво работят на принципа на „горното горене“. Как работи котелът с дълго изгаряне? Преди кислородът да влезе директно в пещта, където се извършва горенето, той се нагрява. Той се нагрява, за да намали в крайна сметка количеството отпадъци от горенето: сажди, пепел. Кислородът се доставя не отдолу нагоре, а отгоре надолу. По този начин изгаря само най-горният слой твърдо гориво, съхранен в камината. Поради факта, че въздухът влиза отгоре, той не прониква надолу и там процесът на горене е невъзможен. Изгаря само горният слой гориво. Когато горният слой изгори, подаването към долния слой е включено. Така постепенно, с напредването на горенето, въздухът се подава все по-надолу. Благодарение на този подход горният слой гориво винаги изгаря, а този отдолу остава непокътнат, докато дойде ред. Това позволява много икономичен разход на гориво и контрол на горивния процес. Именно с тази технология твърдото гориво гори много дълго време.

Такива котли са не само икономични, но и екологични. Разбира се, при условие, че се използват пожароустойчиви строителни материали, които не само ще осигурят максимална ефективност на котела, изолирайки топлината, но и ще предпазят от възможни пожари.

Можете ясно да разберете как работи пиролизният котел от това видео:

За изгаряне на гориво в котли се използват основно пластови и факелни методи на горене.

Изгаряне на пластово гориво използва се за изгаряне на твърдо гориво върху решетка. Под решетката се подава въздух за изгаряне на гориво. В този случай горивният слой може да заеме едно от следните положения:

· Бъдете неподвижни върху решетката (фиг. 4 а). Горивото се подава към решетката с лопата през подаващ отвор, който се използва и за отстраняване на шлака. Въздухът се подава под решетката и през отворите в решетката навлиза в горивния слой. Тъй като доставката на гориво, опесъчаването на слоя, отстраняването на шлака от решетката и пепелта под решетката се извършва ръчно, такива пещи се наричат ръчно управлявани пещи;

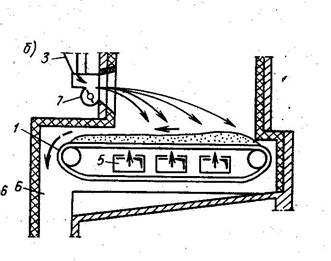

· Бъдете неподвижни върху решетката, чиято решетка може да се върти, за да се отстрани шлаката (фиг. 4б). Горивото се доставя от ротационен разпръсквач. Такива пещи се наричат полумеханични;

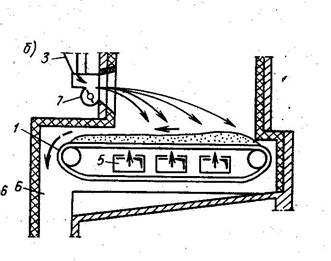

Фиг. 4. Схеми на многослойни пещи:

а - ръчна камина; б - полумеханична камина.

Фиг. 5. Диаграма на механичната пластова пещ:

1 - подвижна решетка за обратно спиране; 3 - кутия за въглища; 5 - въздушни канали; 6 - шлакова мина; 7 - ротационен разпръсквач.

· Придвижете се заедно с решетката на веригата с ниска скорост към предната част на котела. Горивото се хвърля върху гърба на подвижната решетка и при движение се запалва, изгаря и се превръща в шлака. Тъй като процесите на подаване на гориво, поддръжка на леглото и отстраняване на шлака не изискват ръчен труд, такива пещи са и механични (фиг. 5);

· Окачете се над решетката, което създава въздушен поток под високо налягане (до 10 kPa). Въздухът се вкарва в леглото и равномерното му разпределение по участъка на пещта се извършва от стоманена решетка с въздушни капачки. Бучките въглища извършват повдигане и спускане и изгарят в окачено състояние, а пепелта пада върху решетката. За да се избегне топенето на шлака, слоят се охлажда чрез потопена нагряваща повърхност до температури, които не надвишават 800-950 ° C. Такова легло се нарича кипящ слой с ниска температура. В кипящ слой процесите на окисляване на въглерода са значително подобрени, което позволява висококачествено изгаряне на високопепелни въглища със съдържание на минерални примеси до 50 - 70% при пълна механизация на работата на пещта.

Фиг. 6. Схема на пещ с кипящ слой:

1 - кош за пепел; 2 - решетка за разпределение на въздуха; 3 - потопена нагряваща повърхност; 4 - кипящ слой гориво.

Изгаряне на гориво(ориз. 7) .Методът на изгаряне изгаря запалими газове, течни горива и фино разделени твърди горива. Устройствата, които въвеждат гориво и въздух в пещта и осигуряват тяхното смесване, се наричат горелки.

Фиг. 7. Схема за изгаряне на гориво

Частиците гориво изгарят в движение, движейки се през горивната камера заедно с потока въздух и газове. В сравнение с многослойните пещи частиците гориво остават в пещта за ограничен период от време, запасът от гориво в пещта е малък, в резултат на което процесът на горене е чувствителен към всякакви промени в режима на работа на пещта. Така например, при прекомерно увеличаване на скоростта на въздушния поток по време на горенето на газ, пламъкът може да се отдели от горелката и горелката може да бъде угасена.

Пещите за факелно изгаряне на гориво се наричат камерни пещи, а в зависимост от вида гориво - газьол или прахообразни въглища.

Горещата горелка има силно топлинно излъчване. Следователно, за да се защитят стените на пещта от разрушаване от топлинен поток, по стените се монтират радиационни нагревателни повърхности (екрани).

Как работи пиролизният котел. Устройството и принципът на действие на пиролизния котел.

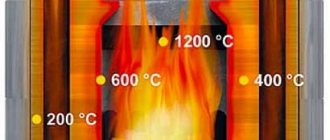

Принципът на действие на пиролизния котел за твърдо гориво се основава на процеса на разлагане на твърдо гориво в пиролизен газ и кокс. Това се постига чрез недостатъчно подаване на въздух. Поради слабото подаване на въздух горивото бавно тлее, но не изгаря, в резултат се образува пиролизен газ. В резултат на това газът се комбинира с въздуха. възниква горене и се отделя топлина, която загрява охлаждащата течност. Благодарение на този процес в дима има много малко вредни вещества, а саждите и пепелта са незначителни. Така че в случай на пиролизни котли можете да говорите и за екологичност.

И така, нека разгледаме по-отблизо принципа на действие на пиролизния котел.

- Какво е пиролиза? Пиролизата е процес на горене при условия на недостатъчно кислород. Резултатът от такова изгаряне са твърди продукти на изгаряне и газ: твърдите отпадъци са пепел и смес от летливи въглеводороди плюс въглероден диоксид.

- Принципът на действие на газовия генератор(или котел за пиролиза), е, че такъв котел на твърдо гориво разделя процеса на отопление на два процеса. Първо, това е обичайният процес на изгаряне на твърдо гориво, като същевременно се ограничава доставката на кислород. Когато има недостиг на въздух, твърдото гориво тлее много бавно, отделяйки газ. Ограничава подаването на кислород, котелът е много прост, с механичен амортисьор, който в зависимост от количеството въздух в пещта или се отваря или затваря. В този случай можете ръчно да "включите отоплението", като леко отворите амортисьора.

- Втора част от процеса на горене гориво, се състои в изгаряне на летливите отпадъци от горивния процес в първата пещ. Във втората пещ изгаря така нареченият пиролизен газ - резултат от изгарянето на твърдо гориво в първата пещ.

- Настройка в този случай, както при подаването на въздух към първата пещ, това е много просто.Термостатът контролира процеса на горене и променя работата на котела точно толкова, колкото е необходимо за генериране на необходимото количество топлина. По принцип не се различава много от термостата за бойлер.

- Ефективността на пиролизните котли. Далеч най-ефективните котли са тези, при които горенето става отгоре надолу. Разбира се, това налага определени трудности, например при такива котли трябва да се направи принудително теглене, тъй като втората дожигателна система на пиролизен газ се намира под решетката. Казано по-просто: горивото се разпръсква в отпадъчния продукт от процеса на горене - в пепел. В този случай се образува газ, който също се доизгаря. Резултатът: максимално отделяне на топлина, с почти без отпадъци изгаряне. Освен това пепелта може да се използва като тор.

Принципът на действие на пиролизния котел е проектиран по такъв начин, че в допълнение към най-ефективното изгаряне на гориво, имаме и минимални отпадъци от процеса на изгаряне... Основният недостатък е цената на пиролизните котли, но всъщност има много положителни аспекти:

- Минимални отпадъци и минимално почистване на пещта, в сравнение с други котли на твърдо гориво.

- Дълъг живот на батерията без допълнителни товари поради икономично подаване на въздух.

- Автоматизация горивен процес. Котелът сам регулира кога да увеличава изгарянето и кога да намалява.

- Големи твърди горива подходящ за такива котли, тъй като във всеки случай доизгарянето на горивото се извършва почти напълно.

Лекция по темата: "Методи за изгаряне на гориво в пещта на котела"

1 ВИДОВЕ ГОРИВО

Твърдо гориво

- запалими вещества, чийто основен компонент е въглеродът. Твърдите горива включват въглища и кафяви въглища, петролни шисти, торф и дървесина. Свойствата на горивото се определят до голяма степен от химичния му състав - съдържанието на въглерод, водород, кислород, азот и сяра. Едни и същи количества гориво отделят различни количества топлина по време на горенето. Следователно, за да се оцени качеството на горивото, се определя неговата калоричност, т.е. най-голямото количество топлина, отделяно при пълното изгаряне на 1 кг гориво (най-високата калоричност е въглищата). По принцип твърдите горива се използват за получаване на топлина и други видове енергия, които се изразходват за получаване на механична работа. Освен това от твърдо гориво могат да се получат над 300 различни химични съединения с подходяща обработка (дестилация); преработката на кафяви въглища в ценни видове течни горива - бензин и керосин - е от голямо значение.

Брикети

Брикетите са твърдо гориво, образувано в процеса на компресиране на отпадъци от дървообработващия процес (стърготини, стърготини, дървесен прах), както и битови отпадъци (слама, люспи), торф.

Горивните брикети са удобни за съхранение, в производството не се използват вредни свързващи вещества, поради което този вид гориво е екологично чист. При изгаряне те не искрят, не отделят гаден газ, те изгарят равномерно и гладко, което осигурява достатъчно дълъг процес на горене в камерата на котела. В допълнение към котлите на твърдо гориво те се използват в домашните камини и за готвене (например на скара).

Има 3 основни вида брикети:

1. RUF брикети. Оформени правоъгълни тухли.

2. Брикети NESTRO. Цилиндрична, може да бъде и с отвори вътре (пръстени).

3. Pini & Kau - брикети. Фасетирани брикети (4,6,8 страни).

Предимства на горивните брикети:

- Природосъобразен.

- Дълго и удобно съхранение. Благодарение на термичната обработка те не се влияят от гъбички. И благодарение на формацията е удобен за използване.

- Дългото и равномерно изгаряне се дължи на високата плътност на брикетите.

- Висока калоричност. Почти два пъти по-висока от тази на обикновените дърва за огрев.

- Постоянна температура на горене.Поради равномерната плътност.

- Рентабилен.

- Минимално съдържание на пепел след изгаряне: 1-3%

Пелети или горивни пелети.

По същество същият производствен принцип, както при брикетите. Като свързващо вещество се използва лигнин (растителен полимер).

Материалите са същите като за брикети: кора, стърготини, слама, картон. Първо, суровината се натрошава до състоянието на цветен прашец, след което след изсушаване специален гранулатор образува гранули със специална форма от масата. Използва се в котли за отопление на пелети. Цените на този вид твърдо гориво са най-високи - това се дължи на сложността на производството и популярността сред купувачите.

Има следните видове това твърдо гориво:

- Преработка на кръгъл дървен материал от твърди и меки дървесни видове в пелети.

- Торфени гранули

- Пелети, получени при преработката на люспи от слънчоглед.

- Пелети от слама

- Предимствата на пелетите:

- Природосъобразен.

- Съхранение. Благодарение на специалните производствени технологии пелетите могат да се съхраняват директно на открито. Те не се подуват, не се покриват с гъбички.

- Дълго и равномерно изгаряне.

- Ниска цена.

- Поради малката си форма, пелетите са подходящи за котли с автоматично зареждане.

- Широка гама от приложения (котли, печки, камини)

Дърва за огрев

Парчета дърво, предназначени за получаване на топлина чрез изгаряне в котли за отопление с твърдо гориво, камини, предназначени за дърва за огрев. За удобство дължината на трупите обикновено е 25-30 см. За най-ефективно използване се изисква възможно най-ниско ниво на влага. За отопление горенето се изисква възможно най-бавно. Също така, в допълнение към отоплението, дърва за огрев могат да се използват, например, в котли за твърдо гориво. Широколистните видове са най-подходящи за тези параметри: дъб, ясен, леска, глог, бреза. По-лошо - иглолистните дърва за огрев, тъй като те допринасят за отлагането на смола и имат ниска калоричност, докато бързо изгарят.

Дървата за огрев се представят в два вида:

- Пилен.

- Натрошен.

2 СЪСТАВ НА ГОРИВО

За образуването на въглища е необходимо обилно натрупване на растителни вещества. В древните торфени блата, започващи от девона, се натрупват органични вещества, от които се образуват изкопаеми въглища без достъп на кислород. Повечето търговски находища на изкопаеми въглища датират от този период, въпреки че има и по-млади находища. Най-старите въглища се оценяват на около 350 милиона години. Въглищата се образуват, когато гниещият растителен материал се натрупва по-бързо, отколкото се случва бактериално разлагане. Идеална среда за това се създава в блата, където застоялата вода, изчерпана в кислород, пречи на жизнената дейност на бактериите и по този начин предпазва растителната маса от пълно унищожаване? На определен етап от процеса киселините, отделяни по време на процеса, предотвратяват по-нататъшната бактериална активност. Така се образува торфът - първоначален продукт за образуване на въглища. Ако тогава той е заровен под други утайки, тогава торфът се компресира и, губейки вода и газове, се превръща във въглища. Под натиска на седиментните слоеве с дебелина 1 километър от 20-метров слой торф се получава слой кафяви въглища с дебелина 4 метра. Ако дълбочината на погребване на растителен материал достигне 3 километра, тогава същият слой торф ще се превърне в слой от въглища с дебелина 2 метра. При по-голяма дълбочина, около 6 километра, и при по-висока температура 20-метров слой торф се превръща в антрацитен слой с дебелина 1,5 метра. В резултат на движението на земната кора въглищните пластове претърпяха издигане и сгъване. С течение на времето повдигнатите части бяха унищожени поради ерозия или самозапалване, а спуснатите останаха в широки плитки басейни, където въглищата са на поне 900 метра от земната повърхност.

Кафяви въглища.Те съдържат много вода (43%) и следователно имат ниска калоричност. Освен това те съдържат голямо количество летливи вещества (до 50%). Образува се от мъртви органични остатъци под налягане на натоварване и под въздействието на повишени температури на дълбочини от около 1 километър.

Въглища. Те съдържат до 12% влага (3-4% вътрешна влага), поради което имат по-висока калоричност. Те съдържат до 32% летливи вещества, поради което са доста запалими. Образува се от кафяви въглища на дълбочина около 3 километра.

Антрацити. Почти изцяло (96%) са въглерод. Те имат най-висока калоричност, но са слабо запалими. Образува се от въглища и под формата на HOX оксиди. Те се отнасят до вредните компоненти на продуктите от горенето, чието количество трябва да бъде ограничено.

Сяра - съдържа се в твърди горива под формата на органични съединения SO и пирит Sx, те се комбинират в летлива сяра Sl. Сярата също е включена в горивото под формата на сярни соли - сулфати - които не са в състояние да изгорят. Сулфатната сяра обикновено се нарича горивна пепел. Наличието на сяра значително намалява качеството на твърдото гориво, тъй като сярните газове SO2 и SO3 се комбинират с вода, образувайки сярна киселина - която от своя страна разрушава метала на котела и попадането в атмосферата вреди на околната среда. Поради тази причина съдържанието на сяра в горивата - не само в твърдите - е крайно нежелателно.

Пепел - гориво е баластна смес от различни минерали, останала след пълното изгаряне на цялата горима част на града. Пепелта влияе пряко върху качеството на изгаряне на горивото - намалява ефективността на горенето.

Въпроси:

1. Кои са основните видове твърди горива?

2. Какво е пепел?

3 ПРИЛОЖЕНИЕ НА ГОРИВО

Използването на въглища е разнообразно. Използва се като домакинство, енергийно гориво, суровина за металургичната и химическата промишленост, както и за добив на редки и микроелементи от нея. Втечняване (хидрогениране) на въглища с образуването на течно гориво е много обещаващо. За производството на 1 тон нефт се консумират 2-3 тона въглища, някои страни почти изцяло са се снабдили с гориво благодарение на тази технология. Изкуственият графит се получава от въглища.

Кафявите въглища външно се различават от въглищата по цвета на линия върху порцеланова пластмаса - тя винаги е кафява. Най-важната разлика от битуминозните въглища е по-ниското му съдържание на въглерод и значително по-високото съдържание на ЛОС и вода. Това обяснява защо кафявите въглища изгарят по-лесно, дават повече дим, мирис, както и гореспоменатата реакция с разяждащ калий и произвеждат малко топлина. Поради високото си съдържание на вода за изгаряне, той се използва на прах, в който неизбежно се превръща по време на сушене. Съдържанието на азот значително отстъпва на въглищата, но съдържанието на сяра е повишено.

Използването на кафяви въглища - като гориво кафявите въглища се използват в много страни много по-малко от въглищата, но поради ниската си цена в малки и частни котелни централи, той е по-популярен и понякога отнема до 80%. Използва се за прахообразно горене (по време на съхранение кафявите въглища изсъхват и се ронят), а понякога и цялото. В малки провинциални централи за когенерация също често се изгаря за топлина, но в Гърция и особено в Германия кафявите въглища се използват в парните електроцентрали, генерирайки до 50% от електричеството в Гърция и 24,6% в Германия. Производството на течни въглеводородни горива от кафяви въглища чрез дестилация се разпространява с висока скорост. След дестилация остатъкът е подходящ за производството на сажди. От него се извлича горим газ и се получават въглеродно-алкални реагенти и метан-восък (планински восък). В оскъдни количества се използва и за занаяти.

Торфът е горим минерал, образуван в процеса на естествено изсъхване и непълно разпадане на блатните растения в условия на прекомерна влага и затруднен достъп на въздух. Торфът е продукт от първия етап на образователния процес по въглища. Първата информация за торфа като „запалима почва“, използвана за готвене, датира от 26 век след Христа.

Седиментна скала от растителен произход, съставена от въглерод и други химични елементи. Съставът на въглищата зависи от възрастта: антрацитът е най-старият, въглищата са по-млади и най-младите кафяви. В зависимост от стареенето има различно съдържание на влага. Колкото по-млада, толкова повече влага. Въглищата в процеса на изгаряне замърсяват околната среда, плюс това се синтероват в шлака и се отлагат върху решетките в котела. Това предотвратява нормалното изгаряне.

Въпроси:

- Прилагане на гориво?

- Вредно ли е изгарянето на гориво за околната среда и кой тип е най-много

?

4 НАЧИНА НА ГОРИВО

Има три начина за изгаряне на гориво: слой, факел или камера и вихър.

1 - решетка; 2 - врата на запалителя; 3 - врата за товарене; 4 - нагревателни повърхности; 5 - горивна камера.

Фигура 4.1 - Схема на многослойна пещ

Този чертеж показва пластов метод на изгаряне на гориво, при който слой бучка гориво лежи неподвижно върху решетката и се издухва с въздух.

Многослойният метод се използва за изгаряне на твърди горива.

И тук е показан факелно-вихров метод на изгаряне на горивото.

1 - горелка; 2 горивна камера; 3 - подплата; 4 - екран на пещта; 5 - монтиран на тавана лъчист паропрегревател; 6 - мида.

Фигура 4.2 - Камерна пещ

Фигура 4.3 - Вихрово изгаряне на гориво

При изгарянето и вихровия метод могат да се изгарят всички видове гориво, като само твърдото гориво се подлага предварително на счупване, превръщайки го в прах. Когато горивото се изгаря, цялата топлина се предава към продуктите от горенето. Тази температура се нарича теоретична температура на горене на горивото.

В промишлеността непрекъснатите котли се използват за изгаряне на твърди горива. Принципът на непрекъснатост се поддържа от решетка, към която постоянно се подава твърдо гориво.

За по-рационално изгаряне на гориво се изграждат котли, които могат да го изгорят в прахообразно състояние. Течните горива се изгарят по същия начин.

Въпроси:

- Кой е най-рационалният метод на горене?

- Обяснете предимствата на метода на горене в камерата.

5 РАБОТНИ ПРОЦЕСИ В КОТЛИ

Работни процеси в котли:

- Образуване на пара

- Корозия на нагревателни повърхности

В котелните централи протичат процеси като образуване на пара:

- Условията, при които в котлите се образува пара, са постоянно налягане и непрекъснато подаване на топлина.

- Стъпки в процеса на изпаряване: нагряване на водата до температура на насищане, изпаряване и нагряване с пара до предварително определена температура.

Дори в котлите може да се наблюдава корозията на нагревателните повърхности:

- Разрушаването на метала под въздействието на околната среда се нарича корозия.

Корозията от страна на продуктите от горенето се нарича външна, а от страната на нагрятата среда - вътрешна.

Има нискотемпературна и високотемпературна корозия.

За да се намали разрушителната сила на корозията, е необходимо да се следи водният режим на котела. Следователно суровата вода се обработва предварително, преди да се използва за захранване на котли, за да се подобри нейното качество.

Качеството на котелната вода се характеризира със сух остатък, общо съдържание на сол, твърдост, алкалност и съдържание на корозивни газове

- Натриев катионен филтър - където водата се пречиства

- Обезвъздушител - отстраняват се агресивни агенти, кислород във въздуха и въглероден диоксид.

- Проби от тръби, които са корозирали отвън и отвътре.

Корозия на нагревателни повърхности

Вътрешната корозия на парните и водогрейните котли е предимно от следните видове: кислород, пара-вода, алкални и под-утайки.

Основната поява на кислородна корозия са язви, обикновено с железни оксиди.

Корозия на пара-вода се наблюдава по време на работа на котли с повишени топлинни натоварвания. В резултат на тази корозия, на вътрешните повърхности на стенните тръби и чупливи повреди в местата, където водата на котела се изпарява.

Ями се образуват в резултат на корозия под утайките.

Външната корозия може да бъде ниска и висока температура.

Корозия при ниска температура може да възникне при изгаряне на гориво. При горене на мазут може да възникне корозия при висока температура.

Автоматизация и механика на котлите на твърдо гориво.

Въпреки всички нива на контрол върху процесите на горене и експлоатационната безопасност като цяло, котлите на твърдо гориво практически не съдържат сложни автоматични устройства. Поради факта, че най-често температурата се регулира от механика, в котлите на практика няма какво да се счупи. Освен това самият дизайн на котлите е прост и надежден. Ето защо е реалистично да направите инсталацията на котел на твърдо гориво със собствените си ръце, но е по-добре да се свържете със специалисти. Можете дори да направите котелно помещение със собствените си ръце, но защо ненужни проблеми, ако можете да поверите всичко на професионалисти?

Устройства за пещ

Пещни устройства

В котловите агрегати се използват следните горивни устройства: за горене в пещ и за камерно горене. Тези горивни устройства могат да бъдат много различни по дизайн, свързани с характеристиките на горивото - отделяне на летливи вещества, съдържание на пепел, съдържание на влага, размер на бучките, свойства на шлака, съдържание на сяра в горивото и т.н.

Слоевото изгаряне на парчета твърдо гориво се извършва от решетка, разположена в обема на пещта, а въздухът, необходим за изгарянето на горивото, постъпва под решетката.

Камерните горивни устройства извършват горене в суспендирано състояние в поток въздух (твърдо в пулверизирано състояние) и въздухът, необходим за горенето, се подава до същия обем. Обемът, предназначен за изгаряне на цялото или част от горивото, се нарича горивна камера (камера) и се обозначава с VT. Горивното устройство обикновено се характеризира със своята топлинна мощност, площ на решетката R и обема на горивната камера. Количеството топлина, отделено в горивното устройство за един час, се нарича мощност, MW или kcal / h и се определя от израза

Слоевите горивни устройства разграничават общата площ на решетката R и „огледалото за горене“ Rz.g. В пещи с неподвижна решетка обикновено R = Rz.g. за пещи с верига, косо бутащи решетки, площта на огледалото за горене е по-малка от общата площ поради наличието на различни устройства.

Работата на слоеста пещ може да бъде оценена по стойността на привидното топлинно напрежение на решетката или огледалото за горене, kW / m2 или kcal / (m2-h):

т.е. количеството отделена топлина за единица време на единица площ.

Количеството отделена топлина за единица време за единица обем на горивната камера се нарича видимо топлинно напрежение на горивното пространство и се определя от израза, kW / m3 или kcal / (m3Xh):

За камерните пещи те също използват концепцията за видимото топлинно напрежение на участъка на горивната камера Ftop, MW / m2 или Mcal / (m2Xh), определено като

където Ftop е хоризонталната секция на камерата на нивото на осите на горелката, m2.

Ако основното гориво се запали от горящ слой, лежащ върху решетката, и неподвижен горящ слой, това запалване се нарича дънно запалване. Ако горивото се запали поради излъчването на пламъка над изгарящия слой, тогава такова запалване се нарича най-горното.

В пещите с неподвижна решетка се осъществяват и двата вида запалване на гориво; когато решетката се движи, преобладава по-малко ефективно горно запалване на горивото.

Пещните устройства за пластово изгаряне на гориво се разделят в зависимост от начина на подаване, естеството на движението на горивото по решетката, движението на решетката и състоянието на горивния слой. При неподвижно легло от гориво, липсата на механизми за неговото движение по дължината или ширината на решетката, горивното устройство е най-простото; обикновено се зарежда с гориво ръчно и се нарича ръчна камина. Такова горивно устройство се използва само за малки котли с мощност до 1,16 MW (1 Gcal / h).

В съответствие с правилата на Gosgortekhnadzor, всички котли - блокове с мощност над 1,16 MW (2 t / h или повече от 1 Gcal / h), предназначени за изгарянето на твърдо гориво, трябва да имат механизирани горивни устройства. Тази механизация може да обхване подаването на гориво в бункера, разположен над горивното устройство, подаването на гориво към решетката и нейното движение по последното.

Междинно между слоеви и камерни пещи за изгаряне на твърдо гориво са пещите с кипящ или "кипящ" слой гориво. В тях поток от въздух и газове действа върху финозърнести частици гориво, поради което частиците гориво стават подвижни и се движат - циркулация в слоя и обема. Скоростта на въздуха и отделените газове не трябва да надвишава определена стойност, при достигането на която започва улавянето на частици гориво от слоя. Скоростта на потока, с която частиците започват да се движат - "кипене", се нарича критична. Такива пещи изискват еднакъв размер на парчетата гориво. Слоевите пещи се използват за агрегати с отоплителна мощност до 30 - 35 MW (25 - 30 Gcal / h); за по-големи котли се приемат пещи с камерно горене и предварителна подготовка на горивото. Преди да влезе в пещите на камерата, горивото се смачква до размер на частиците от няколко микрометра. Първичният въздух, транспортиращ твърдо гориво, има по-ниска температура от вторичния въздух и количеството му е по-малко от необходимото за горенето. Горивото и въздухът се подават в пещите на камерата чрез специални горелки, разположението на които по стените на горивната камера може да бъде различно. Понякога част от вторичния въздух се подава под формата на остър взрив през дюзите с висока скорост, за да се промени положението на пламъка в горивната камера.

За изгарянето на течно гориво се използват камерни пещи, по стените на които отпред или отсреща се поставят дюзи с механично, въздушно, пара или смесено пулверизиране. Въздухът, необходим за изгарянето на горивото, се подава към устройството за инсталиране на дюзата, така че да тече възможно най-близо до основата (корена) на пламъка и да има минимален излишък на въздух; мазутът понякога се изгаря в горивни камери с предварителни пещи - циклони. Газовото гориво се изгаря в камерни пещи с помощта на различни видове горелки. Последните се отличават с редица характеристики: налягане на газа пред горелките - ниско, средно и високо; дизайнерски характеристики; естеството на смесването - частично или пълно - на газ и въздух в горелките; по метода на подаване на газ и въздух: едножилен - само с подаване на газ и двужилен - когато газът и въздухът се вкарват в горелката чрез специални тръби и канали; по естеството на пламъка - светещ или слабо светещ и по дължината на горелката - дълъг или къс.

Обикновено в камерните пещи се изисква да се осигури изгаряне на два вида гориво - твърдо и течно, течно и газообразно, твърдо и газообразно. В резултат на това горелките са конструктивно изпълнени в по-голямата си част по такъв начин, че да могат да зададат своя минимален брой, тоест те ги правят комбинирани за два или дори три вида гориво.Камерните пещи са направени за котли с почти всякакъв капацитет.

Всички горивни устройства, според тяхното положение спрямо котелния блок, преди това бяха разделени на вътрешни, долни и дистанционни. В съвременните агрегати горивните камери са направени с максимално възможното екраниране.

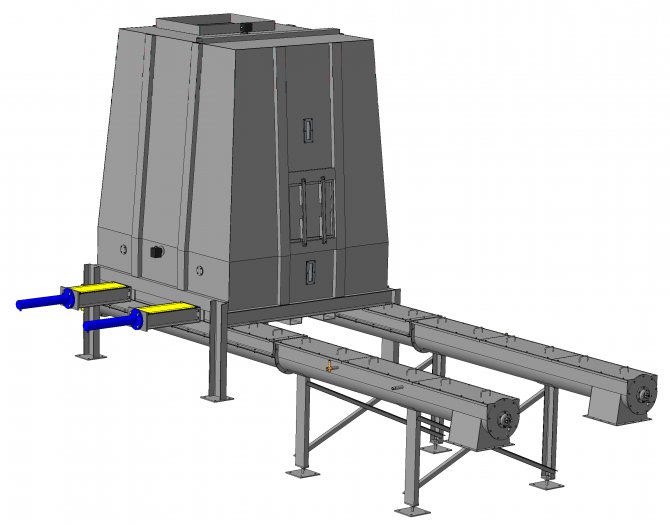

Автоматизирани котли с механично подаване на гориво

и фракционен състав.

Влиянието на съдържанието на влага в дървесната биомаса върху ефективността на котелните централи е изключително значително. При изгаряне на абсолютно суха дървесна биомаса с ниско съдържание на пепел, ефективността на котелните агрегати, както по отношение на тяхната производителност, така и по отношение на ефективността, се доближава до ефективността на котелните агрегати, работещи на течно гориво (котли, работещи на дизелово гориво, мазут и др.) и в някои случаи надвишава експлоатационната ефективност на котлите, използващи някои видове въглища.

Увеличаването на съдържанието на влага в дървесната биомаса неизбежно води до намаляване на ефективността на котелните централи. С увеличаване на влажността по-ниската топлина на горене бързо намалява, разходът на гориво се увеличава и горенето става по-трудно. При съдържание на влага 10% и пепел 0,7%, нетната калоричност ще бъде 16,85 MJ / kg, а при съдържание на влага 50%, само 8,2 MJ / kg. По този начин разходът на гориво от котела при същата мощност ще се промени повече от 2 пъти при преминаване от сухо гориво към мокро гориво. Трябва да сте наясно с това и постоянно да разработвате и провеждате мерки за предотвратяване на проникването на атмосферни валежи, почвена вода и др. В дървесното гориво.

Съдържанието на пепел в дървесната биомаса затруднява изгарянето. Наличието на минерални включвания в дървесната биомаса се дължи на използването на недостатъчно съвършени технологични процеси за добив на дървесина и нейната първична обработка. Необходимо е да се даде предпочитание на такива технологични процеси, при които замърсяването на дървесните отпадъци с минерални включвания може да бъде сведено до минимум.

Фракционният състав на натрошената дървесина трябва да бъде оптимален за този тип горивни устройства. Отклоненията в размера на частиците от оптимума, както нагоре, така и надолу, намаляват ефективността на горивните устройства. Дробилките, използвани за цепене на дърва в горивни стърготини, не трябва да показват големи отклонения в размера на частиците към тяхното увеличаване. Въпреки това, присъствието на голям брой твърде малки частици също е нежелателно.

Постигането на икономии на гориво в котелни помещения, работещи с дървесни отпадъци, зависи от това доколко обслужващият персонал осигурява навременното квалифицирано разработване и прилагане на мерки за ефективна и икономична работа на котелни блокове въз основа на познаването на специфичните характеристики на дървесната биомаса, считана за гориво.

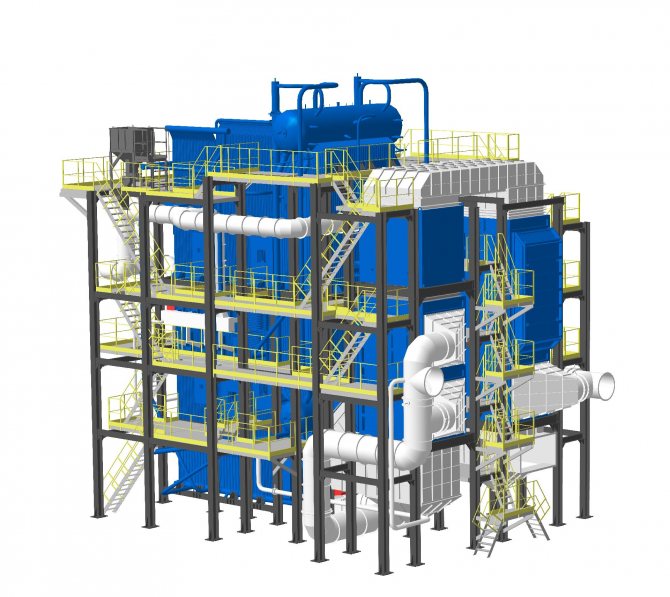

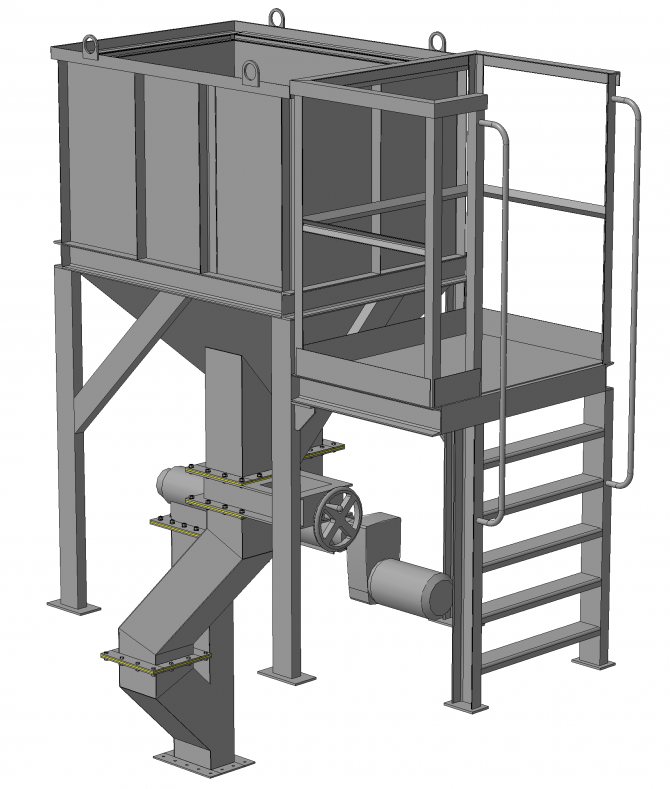

Нискотемпературни парни котли с кипящ слой 10-50 тона / час

Описание

Рекламна брошура - Парни котли с пещ NTKS

Презентация - Оборудване за

високо ефективниизползване на

биомаса при

производство на топлинна и електрическа енергия

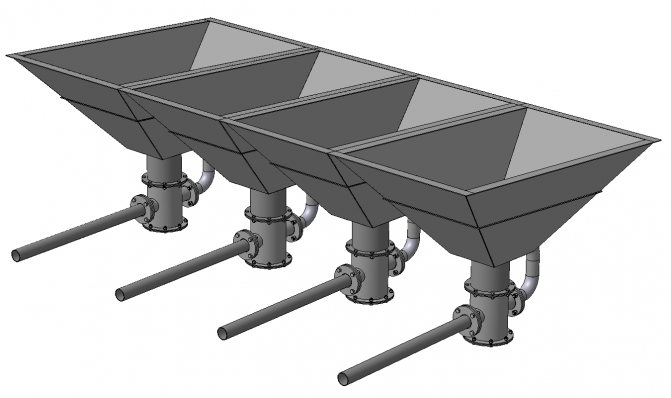

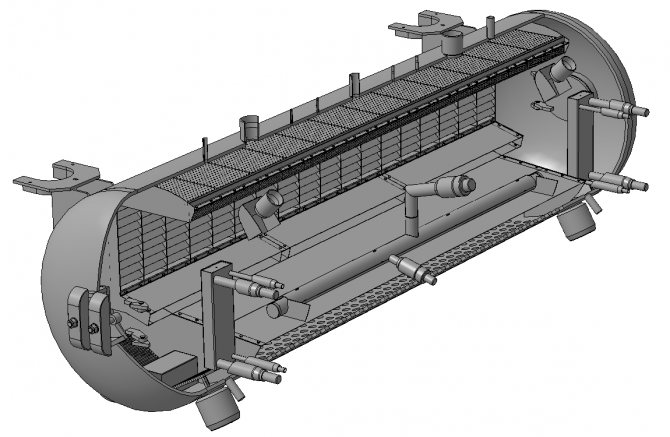

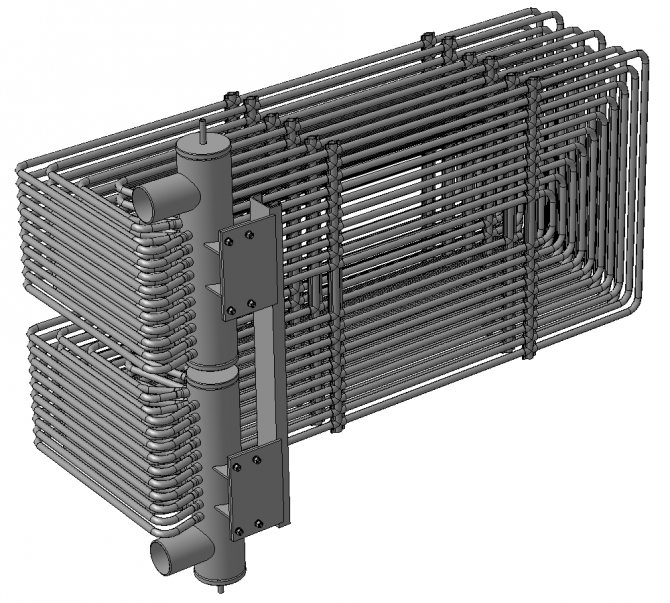

Парни котли с горивна камера на нискотемпературен "кипящ" слой (NTKS) са предназначени за изгаряне на различни биологични горива (дървесен чипс, смлян торф, лигнин и др.) и са предназначени за производството на прегрята пара, налягане от 14,0 до 39,0 бара и температура на прегряване до 440ºC. Прегрятата пара може да се използва за производство на електроенергия, както и за технологични и икономически нужди на потребителя.

- капацитет на парата: от 10,0 до 50,0 тона / час;

- работно налягане: от 14,0 до 45,0 бара;

- температура на прегряване: до 440 ºС;

- коефициент на ефективност: не по-малко от 87%.

|

Пещните устройства с пластово изгаряне на гориво включват наклонена решетка, верижна решетка и др. Горивното устройство на котли с NTKS има редица предимства в сравнение с традиционните горивни устройства, а именно:

- Висока ефективност - не по-малко от 87%

В котли с пещ NTKS се организира процесът на високоефективно изгаряне на гориво с висока степен на автоматизация, което позволява постигане на максимална ефективност при изгаряне на биомаса. Потвърдената ефективност при котли с NTKS е не по-малко от 87%, което е практически недостижимо при котли с пластово изгаряне на гориво.

- Ниски емисии на замърсители

Процесът на зоново изгаряне на гориво е организиран върху наклонени решетки. В първата зона се извършва термична подготовка и запалване на прясно гориво, във втората зона има активно изгаряне, в третата - доизгаряне на горимите компоненти на горивото. Много е трудно да се организира стабилен процес и равномерен слой по цялата площ на скарата. Подаването на първичен въздух също се извършва под грил зона по зона и изисква контрол на въздуха на всяка зона. Тези пещи обаче са много чувствителни към гранулометричния състав на изгорялото гориво и промените в неговите термични характеристики. С увеличаване на състава на изгореното гориво от фини фракции, намаляване на съдържанието на влага или скоростта на движение по решетката, зоната на запалване се движи по посока на предната стена на пещта. Ранното запалване на горивото, придружено от интензивно отделяне на летливи вещества, причинява значително увеличаване на топлинните загуби с химическо недоизгаряне на горивото и намаляване на ефективността и надеждността на пещта и котела като цяло. Всички тези фактори в крайна сметка водят до лоши екологични показатели и високи емисии на замърсители в отработените газове.

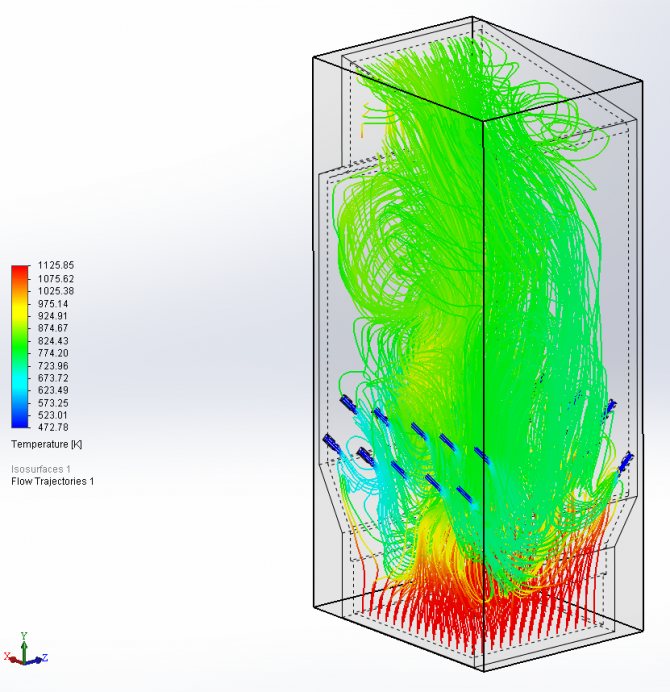

При котлите с пещ NTKS няма разделяне на зони, всички процеси на запалване и изгаряне на гориво протичат равномерно в целия обем на слоя инертен материал, чиято температура може да се контролира и прецизно поддържа в даден диапазон . Първичният въздух се подава отдолу под цялата решетка. Кипенето на пясъчния слой допринася за постоянно висококачествено смесване и равномерно разпределение на горивото по целия слой на слоя. Целият процес е автоматизиран. Всички пещи NTKS се подлагат на предварителна компютърна симулация на горивни процеси. Всички тези фактори водят до добри екологични показатели и ниски емисии на замърсители в димните газове.

- Няма нужда от предварителна подготовка на горивото

При котлите с пещ NTKS не е необходимо предварително сушене на гориво, брикетиране, гранулиране и др., Докато изгарянето в пластови пещи има редица ограничения върху съдържанието на влага и фракционния състав на горивото.

- Възможност за изгаряне на смес от различни горива

В котли с пещи NTKS е възможно да се изгаря смес от различни горива. Няма значение различната температура на запалване, разликата в съдържанието на влага и времето на горене на различните горива в сместа.

Изгарянето на смес от различни горива върху решетките е проблематично, тъй като всеки вид гориво изисква собствена дължина на решетката, собствени скорости на решетката и т.н., следователно изгарянето на смес от различни горива върху решетката ще се случи с намаляване в ефективността и увеличаването на емисиите на замърсители.

- Липса на механични компоненти в горивното устройство

В горивното устройство на NTKS няма механични възли. По време на експлоатацията на котела няма нужда от периодични ремонти на механични компоненти, подмяна на абразивни елементи, горивното устройство е проектирано за целия експлоатационен живот на котела.

Камините с пластово изгаряне на гориво предполагат наличие на решетки, верига, косо бутане и др., Които съдържат механични възли, изискват периодични ремонти, подмяна на износени елементи, подмяна на решетки и др. Всичко това увеличава оперативните разходи и съкращава интервалите за поддръжка.

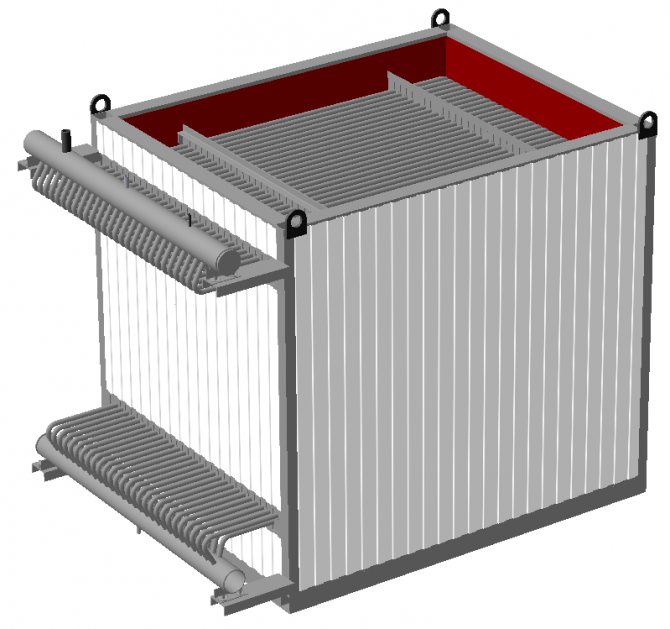

- Опростен дизайн, ниска цена

Решетката NTKS е оформена от страничните екрани на пещта, в тръбите на които са заварени капачки за разпределяне на първичния въздух. Дизайнът е много прост и надежден и има ниски първоначални разходи. Експлоатационните разходи са ограничени до периодично попълване на пясъчния слой поради абразивно износване и зависят от вида на използваното гориво. Очакван разход - до 120 кг / ден.

Пластовите решетки за горене са много сложни по дизайн, имат голям разход на метал и следователно високи първоначални разходи и високи експлоатационни разходи.

- Малка площ на огледалната решетка за изгаряне NTKS

Пещите NTKS имат малка площ на огледалото за горене в сравнение с решетъчните решетки за горене поради наличието на слой пясък и изгаряне на гориво в целия обем на слоя. Например, площта на решетката NTKS в участъка на котел с паропроизводителност 30 t / h е 11,5 m², докато площта на накланящо-бутащата решетка ще бъде приблизително 32 m². Тази функция позволява по-рационално разположение на котела и постигане на максимално съотношение на площта на котелната клетка към инсталирания капацитет на оборудването.

- Висока степен на автоматизация

Котлите с пещи NTKS имат висока степен на автоматизация с непрекъснат контрол и настройка на зададените параметри и позволяват автоматична работа на различни видове горива, на различни смеси от горива, за превключване от едно гориво на друго, без спиране на котела с минимално участие на обслужващият персонал.

| При изгаряне на определени видове биогорива като слама, житни люспи и др. необходимо е да се разгледат редица характеристики на този вид гориво Температурата на деформация на пепелта, например за суха слама, е 735-840 ° C. Това е най-основният проблем, който трябва да се има предвид при избора на котел. Тази характеристика на отпадъците от култури като гориво може да доведе до образуването на пепелни и шлакови агломерати в пещта на котела и върху конвективни топлообменни повърхности с последваща корозия в местата на отлаганията и предотвратява изгарянето и нормалната работа на котела. Единственото правилно решение на този проблем е организирането на контролиран процес на горене, което изключва образуването на зони с висока температура. В традиционните пещи с пластово изгаряне на гориво, като накланяща се бутална решетка, верижна решетка и др. така че е невъзможно да се постигне това, в зоните на интензивно горене се образуват местни места с висока температура, надвишаваща точката на топене на пепелта. В пещите NTKS горивото навлиза в интензивно смесващия се инертен материал на слоя (кварцов пясък), като се разпределя равномерно по целия обем на слоя, чиято температура може да се контролира и прецизно поддържа в даден диапазон. |

|

| При проектирането на котли се отделя специално внимание на компютърното моделиране на горивните процеси, което позволява на етапа на проектиране да се видят проблемните зони и да се избере най-оптималната конфигурация на пещта, да се постигне най-доброто смесване на продуктите от горенето с въздуха, а също така оптимално да се изберат места за навлизане на вторичен и, ако е необходимо, третичен въздух, което от своя страна допринася за организирането на оптимални режими на горене и ниски емисии на замърсители. |

|

|

|