Сред обширното семейство топлинни генератори, които изгарят различни видове биомаса, специално място заемат котлите на твърдо гориво с автоматично подаване на гориво. Те стават все по-търсени, тъй като за разлика от традиционните агрегати на дърва, те напълно отговарят на едно от основните изисквания на потребителите - лекота на поддръжка и работа. В този материал ще разгледаме съществуващите котли с автоматично зареждане и ще разберем какви видове твърди горива могат да използват за своята работа.

Фабрично производство на въглищни брикети

Фракциите от фини въглища и прах се характеризират с ниска плътност и ниска специфична калоричност. Но те могат да бъдат закупени евтино и след това да бъдат превърнати във висококачествено гориво чрез уплътняване в ограничен обем. Най-просто казано, за направата на пресовани брикети от въглища, чиято плътност и калоричност са много по-високи.

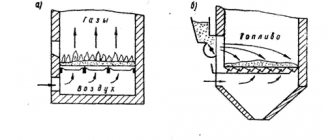

Така изгарят фабричните (вляво) и домашно приготвените (вдясно) брикети от въглища

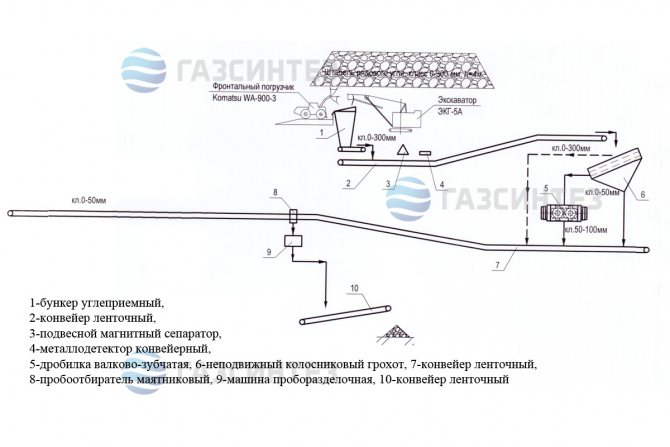

За да направите такива брикети от фини въглища със собствените си ръце, трябва да разберете как и с какви машини се щамповат в завода. Оборудването за производство на отоплителни брикети е технологична линия, състояща се от следните инсталации:

- трошачка;

- сушилна камера;

- преса за брикетиране.

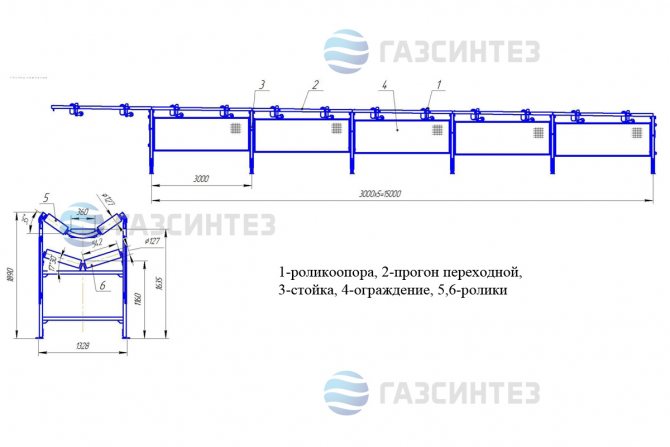

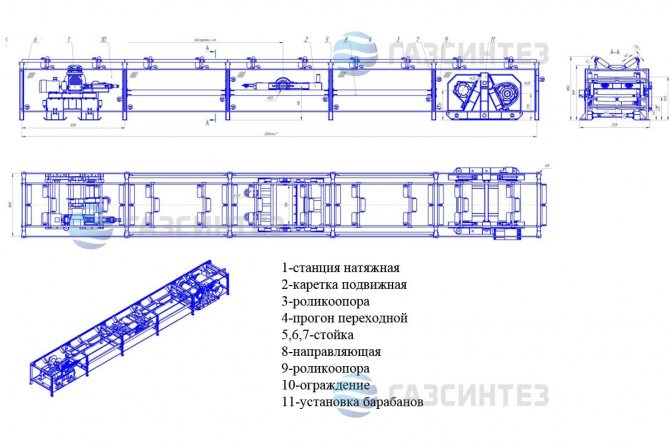

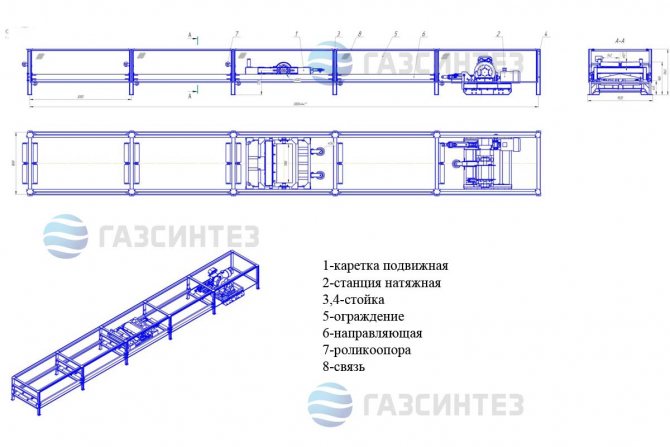

Забележка. Елементите на оборудването са изброени в същия ред, в който се намират според технологията. Суровините се подават и преместват между инсталациите посредством лентови или винтови транспортьори.

Процесът на пресоване на въглищното гориво е както следва:

- В трошачката малките въглища се раздробяват до частици със същия размер, в зависимост от характеристиките на пресоващото оборудване. Максимално допустимият размер на фракцията е 6 mm.

- В сушилнята съдържанието на влага в суровината е намалено до 15% (максимум).

- Последният етап е пресоването, извършвано под налягане от 20 до 120 МРа, в зависимост от използваната технология.

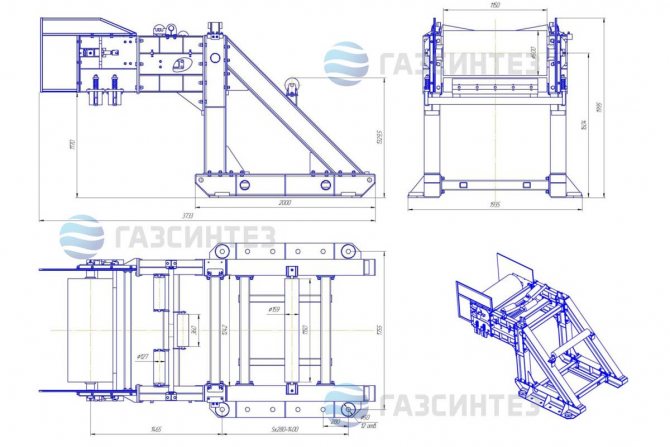

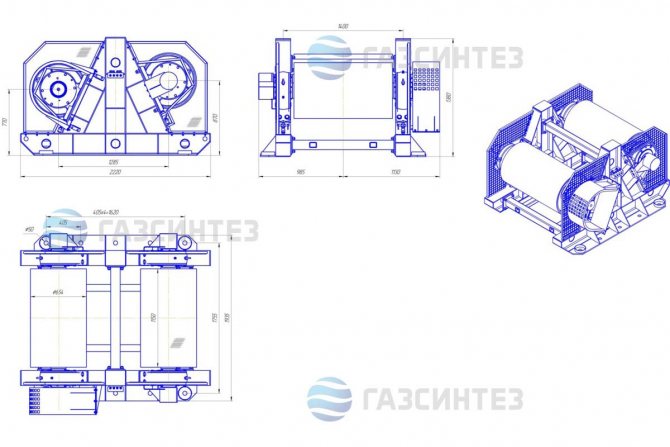

Печатни (ролкови) преси с производителност 10 и 25 тона на час

Понякога към суровината се добавят органични или минерални свързващи вещества за здравина на крайния продукт и преди сместа да се уплътни, тя се загрява до температура 250-350 ° С. Има 2 начина за пресоване на въглищни брикети за отопление:

- на печатни (ролкови) преси;

- с помощта на екструзионни машини.

Печатната преса изстисква нагрятата въглена смес в специални форми, развивайки сила от 100-120 МРа, след което брикетираните въглища преминават през процеса на охлаждане и пакетиране. На изхода се получават продукти под формата на "таблетки", "подложки", цилиндри и тухли с дупки.

Този метод за производство на въглищни брикети се използва за производството на горива в големи количества и води до значителни финансови и енергийни разходи.

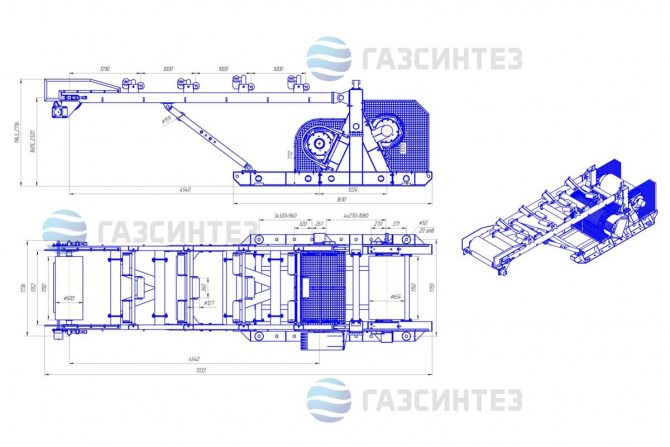

Производството чрез екструзия се състои в изтласкване на суровини с винтова преса през матрица с калибрирани отвори. На изхода имаме цилиндричен въглищен брикет под формата на „наденица“. Това е по-евтина, но по-малко производителна технология за брикетиране на въглища.

Екструдери за въглищен прах

Характеристиките на горивото се влияят от състава на изходната суровина - кафяви или битуминозни въглища, наличието на свързващи вещества и други фактори. Но обикновено калоричността на фабричния брикет е най-малко 7 kW / kg със съдържание на влага 8% и максимално съдържание на пепел 8,5%.

Видове котли и горелки

Котлите с автоматично подаване на гориво работят на въглища или биомаса (пелети, овесени зърна, люспи от слънчоглед, дървесни стърготини и др.).Най-популярни сред котлите за въглища са тези, които използват въглища с екологичен грах (гранули от въглища с диаметър 5-25 mm) като гориво.

За изгаряне на гориво в котлите се използват горелки: реторта, тава или факел. 85% от инсталираните котли, работещи на въглища, с автоматично подаване работят на реторти или горелки - ние ще разгледаме тези решения.

Как можете да направите брикети от въглища със собствените си ръце?

Невъзможно е да се внедри индустриална технология у дома. Причините са високата цена на оборудването за производство на въглищни брикети, голямото потребление на енергия и необходимостта от съгласуване на действията им с местните власти. Но собственикът на частна къща няма нужда да развива грандиозно производство, за да осигури отопление на дома. Достатъчно е да се направят 3-4 тона брикети от въглища, което ще е достатъчно за цялата зима.

Пресованите въглища в брикети могат да бъдат получени по два начина:

- заварете машина за формиране на брикет от валцуван метал и изцедете продуктите на ръка;

- направи си сам винтова преса, за да брикетираш фините въглища чрез екструзия.

И в двата случая няма да е възможно да се постигнат характеристики, близки до тези на фабрично произведеното гориво. Но можете успешно да отоплявате къщата, като изгаряте домашно приготвени брикети вместо въглищен прах, което е много по-удобно и практично.

Ръчно натискане

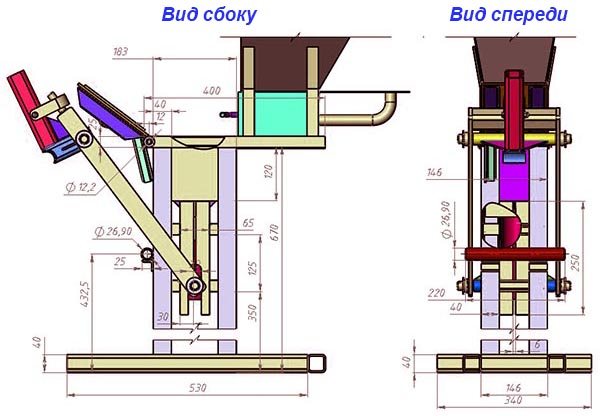

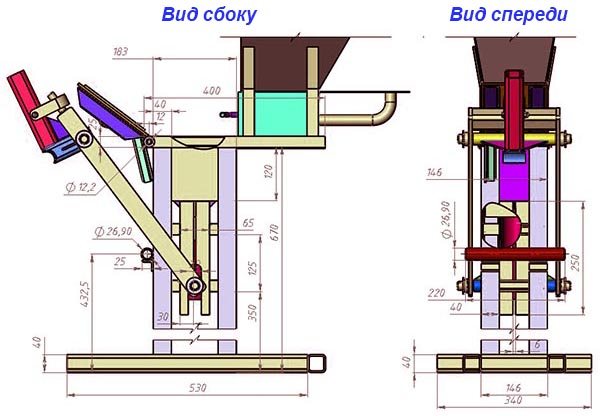

За ръчно екструдиране е подходяща машина за правене на тухли у дома, добре позната на много майстори. Рамката му е заварена от профилни тръби и ъгли 40х40 мм, отгоре е монтиран приемен бункер. Към рамката е прикрепен ръчен механизъм за пресоване на продукти в правоъгълна форма. Чертеж на самоделна преса за ръчно брикетиране на въглища е показан на фигурата:

Правоъгълната форма, използвана за изработване на тухли, може да бъде заменена с цилиндрична, а вътре поставени запушени тръби, така че да има проходни отвори в продуктите. Те са необходими за по-добро изгаряне на ръчно изработен въглищен брикет.

Технологията на ръчното брикетиране на въглища изглежда така:

- Суровините трябва да се опитат да се смилат. Колкото по-малка е фракцията, толкова по-силен и по-добър ще бъде домашният брикет.

- Налейте малко вода и разбъркайте, за да накарате сместа да залепне с ръце. Някои домашни майстори добавят глина като свързващо вещество, но това ще увеличи съдържанието на пепел в горивото.

- Изсипете сместа в бункера и оттам напълнете формата. Изстискайте брикета, като натиснете лоста.

- Лостът изтласква продукта по време на обратния ход. След това трябва да се отстрани и постави на слънчево място, за да изсъхне. Подробности за натискането са показани във видеото:

Екструдер брикетиране

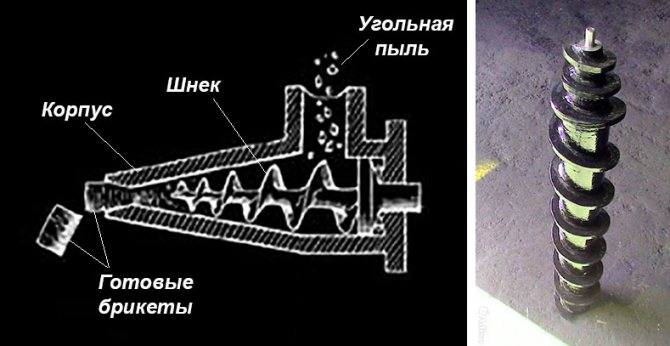

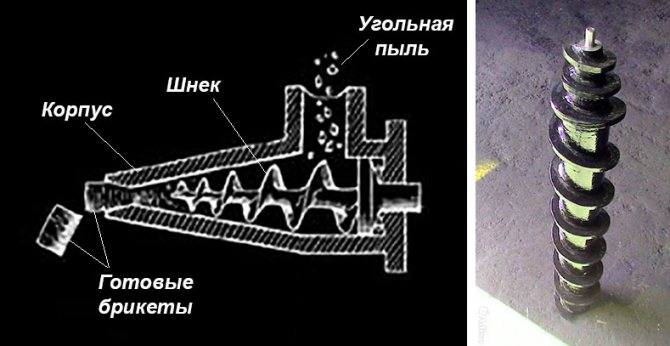

Този по-продуктивен метод ще изисква финансови разходи за сглобяване на винтова преса, състояща се от следните елементи:

- тяло, направено от дебелостенна стоманена тръба, обработено отвътре до размера на шнека или направено от плътна метална заготовка на струг;

- шнек, изработен от въглеродна стомана с висока твърдост;

- матрица с един или повече отвори е направена от същата стомана;

- електрически мотор с мощност най-малко 4 kW;

- ремъчно задвижване на ролки с много канавки (най-малко 3 колана);

- приемащ бункер.

Забележка. Вместо ремъчно задвижване може да се използва зъбно задвижване, но тогава задвижването ще бъде здраво свързано с вала. В случай на авария скоростната кутия или шнекът може да се повредят.

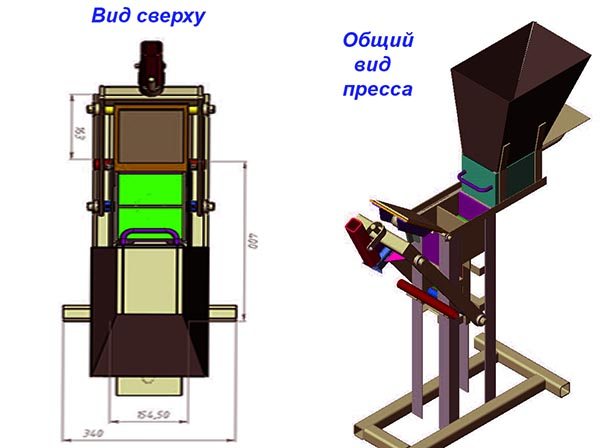

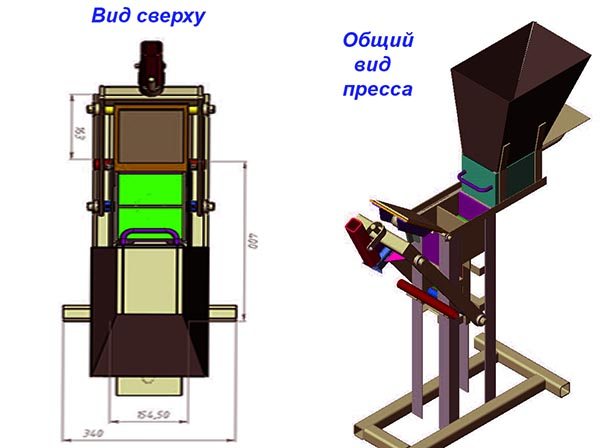

Принципът на действие на брикетиращ екструдер и самоделен винт (вдясно)

Най-трудната част е производството на корпуса, матрицата и шнека. За това е по-добре да се обърнете към познат стругар, като в същото време той ще ви смила многоребрени ролки с необходимите размери. Моля, обърнете внимание: диаметрите на ролките трябва да бъдат избрани така, че скоростта на въртене на шнека да не надвишава 200 оборота в минута. Мощният мотор на машината трябва да бъде заземен и свързан към битовото захранване чрез прекъсвачи.

Малък домашен екструдер

Технологията за брикетиране на екструдер е съвсем проста и се прилага на няколко етапа:

- Ако е възможно, смилайте суровините и смесвайте с вода до плътна консистенция.

- Включете електрическия мотор на екструдера и използвайте лопата, за да заредите част от въглищната смес в бункера.

- Отчупете "колбасите", излизащи от отворите на матрицата, до желаната дължина и изложете на багажника, за да изсъхнат.

Процесът на производство на горивни брикети от въглища е показан подробно в следващото видео:

Ретортни горелки

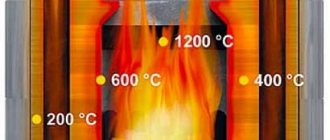

Ретортните горелки се състоят от чугунен завой (реторта) и чугунена решетка, в която горивото се изгаря. Някои горелки са оборудвани с "пръстеновидна предавка", чието въртене разбърква горивото, разгражда коксуващата се шлака и разпределя горивото върху тавата за реторта.

Благодарение на 90-градусовия лакът горелката е монтирана в средата на горивната камера, така че страничните стени на котела се нагряват равномерно и не прегряват. Дизайнът увеличава пътя към бункера за гориво и намалява вероятността от пожар в горивото в подаващото устройство.

Друго предимство е ниската чувствителност към отлаганията в самото огнище: постъпващите порции прясно гориво автоматично изхвърлят неизгоряло или синтерирано гориво в пепелника на котела.

Има и недостатък - огъването на коляното усложнява подаването и изгарянето на гориво, което в крайна сметка се утаява в завоя. Натрупват се утайки и утайки, намалявайки гърлото, за да може горивото да стигне до горната част на горелката. Това води до повишена устойчивост на шнека, преждевременно износване на шнека и счупване на щифта (срязващ болт), предпазващ шнека.

Ползите от въглищните брикети - заключения

Ако спорим теоретично и вземаме предвид уверенията на производителите на въглищни брикети, то по отношение на калоричността те трябва да спечелят всички останали видове твърди горива. В крайна сметка само чистият антрацит е способен да отделя 7,7-8 kW на 1 kg по време на горенето. Дърва за огрев, пелети и дървесни брикети изостават значително по отношение на специфичната топлина на горене, тъй като те отделят не повече от 5 kW / kg.

Но съдейки по прегледите на потребителите на котли на твърдо гориво на тематични форуми, търсенето на брикетирани въглища е по-ниско от всички видове дървесина поради следните причини:

- пламват слабо и отделят малко топлина;

- образуват голямо количество пепел или дори камъчета, повтарящи формата на брикети;

- разпада се на прах дори по време на транспортиране;

- излъчват неприятна миризма преди и по време на горенето.

Висококачествените брикети (вдясно) с техния черен блясък забележимо се различават от горивото, направено от кафяви въглища, което не гори много добре в отоплителни котли и пещи

Ако анализираме всички отзиви за въглищните брикети, се оказва, че 70% от тях са отрицателни. Това се дължи главно на факта, че производителите на горива се опитват да реализират печалба, използвайки отпадъчни суровини - утайки, шихти и други неприлични сортове битуминозни и кафяви въглища. Брикет, пресован от остатъци от антрацит, не е често срещан.

Следователно заключението подсказва само по себе си: ако искате да получите добро гориво, тогава използвайте подходящите суровини за брикетиране със собствените си ръце. Когато имате на разположение само прах и глоби от нискокалорични въглища, не винаги е препоръчително да ги натискате. От друга страна, такива брикети могат да се изгарят заедно с дърва за огрев, намалявайки разходите за закупуването им.

Топлинен поток обратно към бункера (огън)

Рядка, но позната авария за производителите е обратният поток на топлината към бункера. В 9 от 10 случая - ситуацията възниква чрез надзор на самия потребител на котела. Също така се получава обратен поток от топлина, когато предпазният щифт се счупи, след което шнекът спира да се върти.

Ако бункерът е плътно затворен, вентилаторът работи и нищо не възпрепятства движението на димните газове от котела в комина, дори ако шнекът не се върти - няма от какво да се страхувате.

Обратният топлинен поток (пожар) е рядко явление при котли с автоматично подаване на гориво. Производителите на котли обаче оборудват захранващите системи с два етапа на безопасност, за да изключат принципно такава възможност.

Първият етап е температурен сензор, инсталиран на тръбата за подаване на гориво: ако температурата надвиши зададената, сензорът сигнализира контролера на котела да реши проблема. Контролерът започва непрекъснато да изпомпва гориво през тръбата, докато температурата на сензора се нормализира. Интервалът на непрекъснато подаване в котлите Galmet е 10 минути.

Ако проблемът продължава, термостатичният клапан се задейства - водата изтича от аварийния резервоар в тръбата и гаси пожара в захранващата тръба.

Една от причините за запалване на гориво в резервоара е обратната тяга, която възниква, ако бункерът е оставен отворен или затворен неправилно. За да не се случи това, някои производители оборудват капака на резервоара за гориво с краен превключвател. Когато капакът на бункера не е плътно затворен, сензорът ще се активира и ще даде предупредителен сигнал. Ако не се предприемат действия, контролерът ще изключи котела.

Как да съхраняваме правилно въглищата и антрацита, за да намалим загубите му и да не нарушаваме качеството

Подгответе място за съхранение, преди да поръчате въглища. Въглищата и антрацитът могат да се съхраняват както в складове, така и на открито.

За да намалите загубата на въглища, както и да не нарушите качеството му, съхранявайте въглищата в плевня, кутия, бункер или на открито, покрити с филм или друго покритие. Съхранявайте въглищата на суха или замразена земя.

Въглищата са гориво, затова следвайте предпазните мерки за пожарна безопасност и ги поставете на най-безопасното място. Въглищата не се страхуват от валежите, но могат да замръзнат. Когато съхранявате въглища на улицата през студения сезон, за да предотвратите замръзването на въглищата, е необходимо да ги разбъркате и излеете. Характеристиките на въглищата, а именно съдържанието на влага, също играят огромна роля: колкото по-малко влага, толкова по-устойчиви са въглищата на замръзване. Класът на въглищата е с най-ниско съдържание на влага A - антрацит

, малко повече влага в марката

SS - леко спечен

,

D - дълъг пламък

въглищата имат относително високо съдържание на влага. На сайта всички характеристики се показват в сертификатите за качество на въглища и антрацит, както и в раздела "Характеристики" за всеки клас въглища.

Ефективността, лекотата на използване и съхранение ще бъдат осигурени чрез опаковане на въглища в торби и големи торби. Нашите

предлага пакетирани въглища в ламинирани, полипропиленови торбички за

25 кг

, полипропилен

50 кг

, както и в големи писти на

850-950кг

... Такава опаковка ще предпази въглищата от проникването на отломки и прах, ще осигури чистота в котелното помещение, ламинираната торба ще предпази от дъжд, но ако торбата е в локва, водата ще изтече, затова препоръчваме да съхранявате въглищата под навес, в гараж, в навес.

420 п.до 40 меша.

- до 40 меша. 610 стр.

- 41-100 меша 590 стр.

- 101-800 меша 580 стр.

- от 801 меша. 550 стр.

610 стр.до 40 меша.

- до 2 меша. 14600 РУБЛИ

- 3-10 меша 14300 РУБЛИ

- 11-30 меша 14300 РУБЛИ

- от 31 меша 14300 РУБЛИ

14600 РУБЛИдо 2 меша.

Различните видове въглища изискват различни условия на съхранение: някои въглища са придирчиви и могат да запазят свойствата си в продължение на години, а други могат да станат боклук без определени условия на съхранение. Например кафявите въглища се съхраняват за кратко време - от 4 до 6 месеца. Други видове въглища запазват свойствата си от една година до три месеца.

Счупен щифт (срязващ болт): причини.

Честа причина за спиране на работата на котела е счупването на щифта (срязващия болт), който свързва двигателя с шнека. По-долу са възможните причини за такава разбивка:

- Гориво с фракция, която не се препоръчва

- Чужди тела в гориво (болт, камък, парчета тел)

- Отлагания (въглеродни отлагания) в ретортна горелка - въглеродните отлагания намаляват диаметъра на канала за подаване на гориво към горелката и увеличават съпротивлението на винта.Проблемът се открива лесно: когато въглеродните отлагания се отлагат в лакътя на ретортата, „хрупкавият“ звук при подаване на гориво към горелката става по-силен. Веднъж годишно, преди началото на отоплителния сезон, почиствайте лакътя на подаващото устройство за гориво към горелката. Ако котелът работи на пелети, по-добре е да повторите процедурата през сезона - когато използвате пелети, въглеродните отлагания се образуват по-бързо.

- Повреда на шнека. С течение на времето винтовете се износват механично или се разрушават от съдържащата се в горивото сяра. На местата на износване шнекът не движи горивото, а го смила. Стърготини или въглища се натрупват в захранващата тръба, увеличавайки съпротивлението на шнека. Степента на износване на шнека зависи от съдържанието на влага в използваното гориво, съдържанието на сяра в горивото и местоположението на котелното помещение (във влажно мазе и без вентилация животът на оборудването се намалява).

- Неправилна инсталация на котела (регулиращото се краче на резервоара за гориво се използва за регулиране на височината и нивото на подаващата система на котела).

| ВАЖНО! Когато транспортирате котела, не повдигайте конструкцията от винтовата захранваща тръба: ако натоварването не е разпределено правилно, тръбата е деформирана, геометрията на захранващата система е нарушена. Резултатът: допълнителен шум при завъртане на шнека, преждевременното му износване и постоянно счупване на щифта. |

"Обикновено" обогатяване

Миньорите използват различни методи директно за обогатяване. Сред тях има съвсем прости: например, ръчно сортиране, когато въглищата се отделят ръчно от скалната маса, като се фокусира само върху външните си отличителни черти.

Друг метод е обогатяване на триенето - въз основа на формата на въглищните частици и различните стойности на техните коефициенти на триене. Същността му е следната: бучките въглища се обогатяват върху наклонена повърхност. Притежавайки различен коефициент на триене, те се движат с различни скорости и траектории, което им позволява независимо да се отделят един от друг.