Частното строителство набира скорост, а с него и търсенето модерно отоплително оборудване, непрекъснато осигурявайки на потребителите топлинна енергия за отопление на къщата и отопление на вода за битови нужди.

Газов котел - централна връзка на газовата отоплителна системасъздадени за такива цели. Като едно от най-икономичните устройства, въпреки това трябва да се регулира правилно, за да се осигури правилен разход на гориво и надеждна работа.

Избор и конфигуриране на оборудване

Работата на системата за топлоснабдяване на частна къща, за разлика от централизираните системи, пада изцяло върху нейната собственици... И една от задачите, които трябва да бъдат решени, е въпросът за правилния подбор на газово оборудване.

Опитът в операционните системи показва, че правилно подбраният котел трябва да работи не по-малко от 30% отоплителен период.

Средната стойност на консумираната мощност на котела на квадратен метър от отопляемото помещение (с височина на тавана до 3 метра) е около 100 вата.

Също така практиката показва, че инсталирането на котел или горелка е твърде високо може да създаде много проблемисвързани с прекомерна консумация на газ, трудности при избора на температура в отопляемите помещения и надеждността на системата.

След избора и монтажа на отоплителната система, както и при всяко стартиране правят се следните корекции:

- Пълна отопление на котела.

- Пълна отваряне на порта комин.

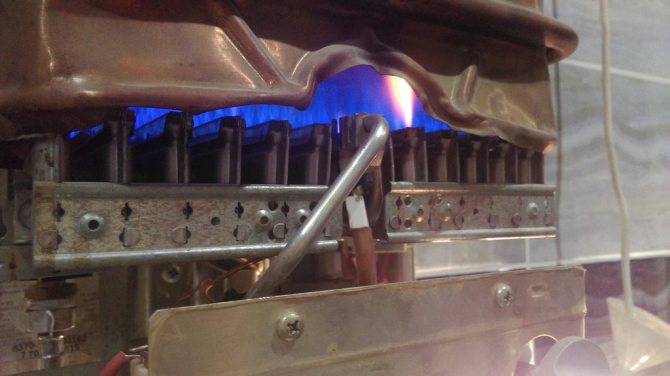

- Настройване на пламъка на горелката при максимална мощност (пламъкът трябва да бъде съставен от сини и жълти сегменти).

- Затваряне на долния газов клапан за отстраняване сегмент от жълт пламък.

- Проверете автоматизация на безопасността и режими на работа бойлер.

Важно! Задаване на правилния цвят на пламъка на газовата горелка ключ за пълно изгаряне на газ без образуване на сажди, утаяващи се по стените на пещта и комина, което намалява ефективността на системата и увеличава разхода на газово гориво.

Как да регулирате мощността на горелката

Ако горелката значително надвишава мощността на котела, може недостатъчен обем на пещта, въздушен поток през амортисьорите и от налягане. В този случай изгарянето на пламъка става неконтролируемо и пламъкът на горелката става жълт.

Причини за непълно изгаряне на газово гориво изгаряне на пещта и комина продукти от горенето и част от енергията се разсейва в околното пространство, увеличавайки разхода на гориво.

Снимка 1. Спирателният клапан помага за регулиране на подаването на газ в случай на неизправност в котела.

В този случай мощността на горелката може да бъде намалена. чрез покриване на клапана за подаване на газ при спускането.

Ако обаче захранването е постоянно настроено на минимална стойност, това ще намали ефективността и обхвата на системата.

Справка! При избора на газова горелка, в допълнение към размери на горивната камера и геометрия на пламъка, важно е да се вземе предвид съответствието на паспортните стойности минимална и максимална мощност и методи за регулирането му, както и разхода на газ на горелката.

Голям разход на газ

Високият разход на газ често се причинява от неефективна работа на топлообменника бойлер. Охлаждащата течност, преминаваща през топлообменника, носи със себе си накип и солни частици, които могат да се отлагат по вътрешните стени на топлообменника, намалявайки неговата топлопроводимост и увеличавайки количеството гориво, необходимо за отопление.

Обикновено проблемът с топлообменника се проявява характерен шумизлъчващи се от работещ котел, наподобяващ свирка или буболене, подобно на кипенето на чайник.

В този случай ще ви трябва ръчно почистване топлообменник или негов зачервяване със специален състав.

Причината за големия разход на газ също може да бъде неговата намалено съдържание на калориипричинени от недостатъчно изсушаване от газоразпределителната компания. Нормата на нетната калоричност на битовия газ трябва да бъде не по-малко от 7600 kcal на един кубичен метър, на практика калоричността на газа може да намалее до 4000 kcal.

Важно! При закупуване на газово оборудване е важно да се вземе предвид състав и минимално налягане на газа в специфична система за доставка на газ, така че оборудването да работи стабилно.

Липса на въздух за горене

Липсата на въздух за изгаряне на газ може да бъде причинена от неизправност на системата за налягане... В този случай трябва да проверите настройки на електронния температурен контролер и тласък също дроселова клапа.

Ако горелката се запали с изскачане, това може да означава, че отворите за вход за първичен въздух покрити или запушени с прах.

В този случай е необходимо да регулирате пламъка регулатори на въздуха или почистете дупките от прах.

Ако пламъкът има значителен жълт сегмент, той може да бъде причинен от дефектна горелка. В този случай мощността на горелката може да бъде намалена чрез затваряне на газовия клапан надолу по веригата.

Отличителни черти

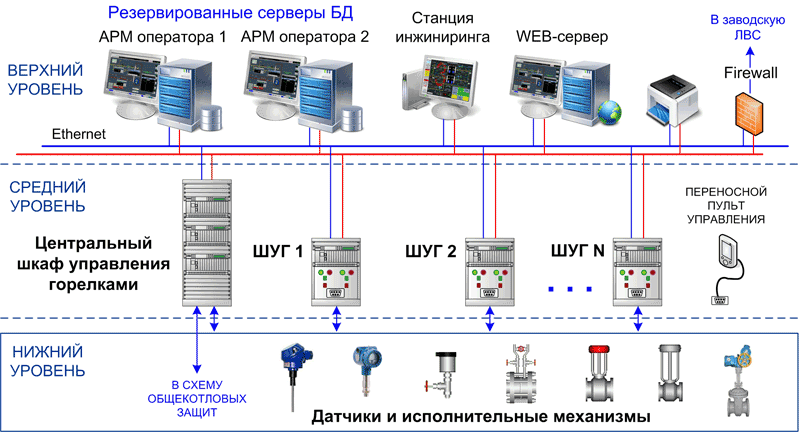

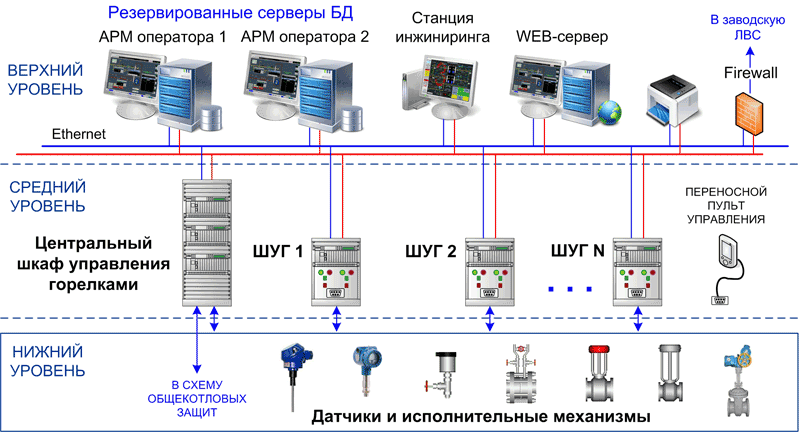

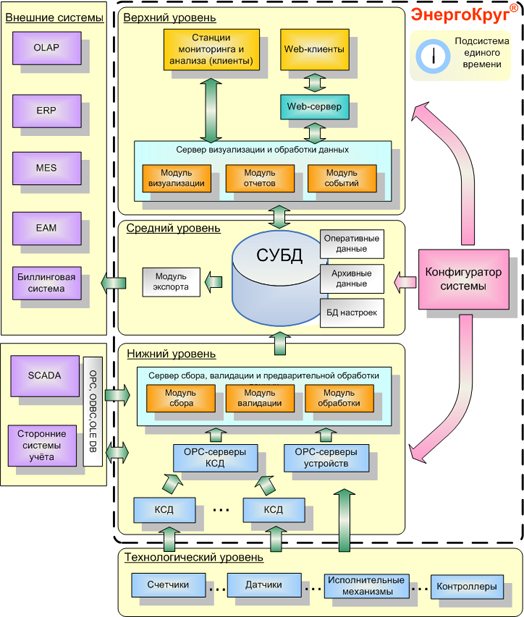

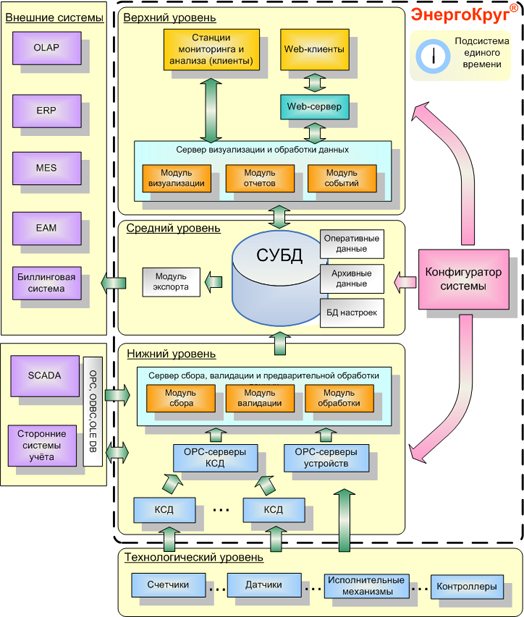

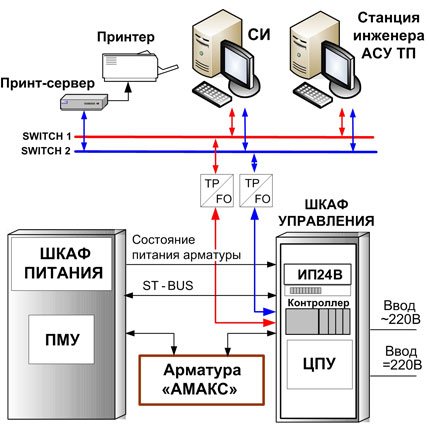

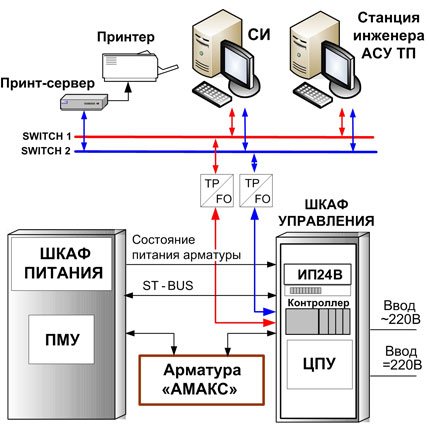

Техническо изпълнение. Шкафовете за управление на горелката са разположени близо до котела в сервизната зона. Тези устройства включват целия комплекс от алгоритми за защита и блокиране, необходими за управление на горелката. В зависимост от изискванията към подсистемата, информационния капацитет, вида на използваното газово оборудване и технологичните характеристики са възможни следните опции за внедряване на подсистемата:

1. SHUG включва микропроцесорен контролер с повишени изисквания за експлоатационни условия (възможни са функции на резервиране), който реализира алгоритми за автоматично и дистанционно управление на клапана на горелката с помощта на софтуера SCADA "KRUG-2000". Координацията на работата на всички алгоритми в шкафовете SHUG се извършва от отделно устройство - централният шкаф за управление на горелката (TsSHUG). Информацията от SHUG и TsSHUG се предава на сървърите на базата данни. Възможно е да се приложи SAUG като част от системата за управление на котелното тяло.

2. Алгоритмите за автоматично и дистанционно управление на клапаните на горелката са реализирани с помощта на интелигентни входно / изходни модули, разположени в SHUG. Координацията на работата на всички горелки се осигурява от микропроцесорен контролер, разположен в шкафа за управление на котела (в този шкаф за управление е възможно да се внедрят подсистеми за автоматично регулиране, защита и блокировки на котела). Контролерът комуникира с SHUG с помощта на дублирана RS485 шина. Информацията от контролера се предава на сървърите на базата данни.

3. SAUG се намира директно в шкафа за управление на котела (SHUK). В този случай ShUK (целият контролер или неговите входно / изходни модули) се поставя в непосредствена близост до котела.

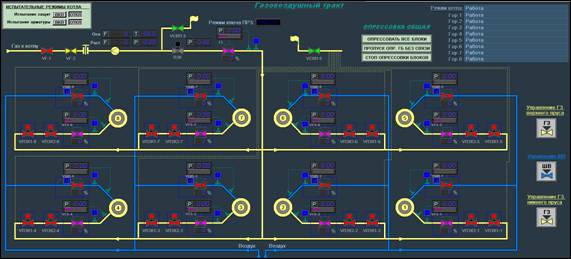

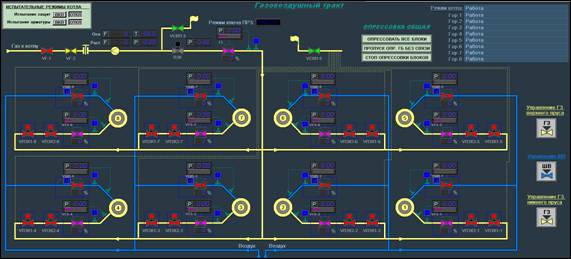

Автоматична проверка на газовото оборудване за течове и запалване на горелки. Тези задачи, стартирани от командването на оператора, позволяват да се приведат процесите на изпитване под налягане и запалване на горелките в съответствие с действащите нормативни документи, да се предотвратят грешни действия на персонала и да се намали времето, необходимо за тези технологични операции. Операцията за проверка на плътността на газовите фитинги на горелките се извършва от станцията на оператора или на място с SHUG в автоматичен режим. Операциите по запалване на газови горелки и маслени инжектори се извършват от станцията на оператора или на място в автоматичен и ръчен режим.

Автоматично регулиране. Автоматичните контролери предоставят съвременни системни инженерни решения, които осигуряват стабилна работа на горелките в различни режими на работа. Това са различни видове балансиране, сигнализиране за повреди, обработка на ненадеждни параметри, режими на проследяване, регулиране на съотношението газ / въздух върху горелката и др. В някои случаи SAUG може да изпълнява и функциите за регулиране на натоварването на котела.

Технологична защита. Системата за автоматично въвеждане и извеждане на защити осигурява възможност за нормална работа на технологичното оборудване във всички режими на работа, включително режими на стартиране, без намеса на персонала в работата на защитите. Технологичните защити осигуряват автоматично и оторизирано ръчно включване / изключване, разрешено регулиране на настройките за защита, контрол на действието и регистриране на основната причина за експлоатация. Интерфейсната част на подсистемата за технологични защити и блокировки е направена във форма, която е удобна за разбиране на алгоритъма и ви позволява бързо и ефективно да разберете причините за действието на защита или блокиране.

Новини

Разработен е проектът за SAUG котел TP-47 на Пензенска ТЕЦ-1

Шкаф за непрекъсваемо захранване ще повиши надеждността на котела PTVM-100 в Саранска ТЕЦ-2

Модернизирана беше системата за автоматично управление на горелките на котелния блок на Пенза ТЕЦ-1

В ТЕЦ-то на Волжския автомобилен завод беше успешно въведена SAUG на котела TGM-84

PTK KRUG-2000 контролира котела PTVM-50 на Самарския ТЕЦ Въведена система за непрекъсваемо захранване за горелките на котлите PK-19 и TP-47 на Саранската ТЕЦ-2

В Уляновска ТЕЦ-1 беше извършено техническо преоборудване на SARG на котел PK-12. Резултати от сътрудничеството NPF "KRUG" и през 2020 г. NPF "KRUG" достави повече от десет PTC KRUG-2000 за енергията предприятия от Башкирия през 2014 г. Проект за непрекъснато електрозахранване на газово оборудване за горелки на саранските котли CHP-2 Проектът на системата за автоматично управление на горелките (SAUG) на котела TP-47 на Пенза CHP-1 беше разработен при Саранска ТЕЦ-2 системата за автоматизирано управление на газови горелки на котела PTVM-100 беше пусната в експлоатация системата за автоматично управление на газовите горелки (SAUG) на котела ПК-19 Саранска ТЕЦ-2 на базата на PTK KRUG-2000 В ПЕЦ-1 в Пенза, SAUG на котела TGME-464 е инсталиран на базата на PTK KRUG-2000

Въведена е системата за автоматизирано управление на газови горелки на пещния блок на АД "Углегорск-Цимент" на базата на PTC KRUG-2000. Доставката на SAUG (автоматизирана система за управление на газови горелки) на котелния блок PK-19 st . № 3 на Саранска ТЕЦ-2 В Уляновска ТЕЦ-1 успешно бяха пуснати в експлоатация 3 автоматизирани системи за управление на процесите на котли PTVM 100. На Саранска ТЕЦ-2 автоматизирана система за управление на газови горелки (SAUG) на ПК- 19 котелна единица ул. №2 В Саранск ТЕЦ-2 беше пусната в експлоатация автоматизирана система за управление на газови горелки (SAUG) на котелния блок TP-47 на базата на PTK KRUG-2000. На Новокуйбишевската ТЕЦ-1 автоматизирана система за управление за пуснати в експлоатация газови горелки на базата на PTK KRUG-2000. На Саранска ТЕЦ -2 беше пусната в експлоатация автоматизирана система за управление на газови горелки на котел PK-19 на базата на PTC KRUG-2000. горелките на котелния блок NZL-60 st. No2 на Самарския СДПП на базата на PTK KRUG-2000

В Саранска ТЕЦ-2, автоматизирана система за управление на газови горелки (SAUG) на котел ул. No5 на базата на PTK KRUG-2000

Системата за автоматично запалване на газови горелки (SARG) на котел TGME-464, станция № 13 беше пусната в експлоатация в системата за управление на горелка Уляновск CHPP-1 на котелния блок NZL-60 на Самарската ТЕЦ. автоматична система за управление на котловите горелки TGMP-204KhL на Сургутската СДПП-2 клон "АД" ОГК-4 "Автоматизирани системи за управление на газови горелки на енергийни котли в Уляновска ТЕЦ-1 Реконструкция на газоснабдителната система за енергиен котел в Уляновска ТЕЦ -1

Информационни листове

Автоматична система за управление на газови горелки на котел TGME-464 на котел Пенза CHPP-1 SAUG TGM-84A ул.No 8 ТЕЦ Volzhsky auto class = "aligncenter" width = "340 ″ height =" 226 ″ [/ img] SAUG котел PTVM-50 Самара GRES Автоматизирана система за управление на газови горелки на котел PTVM-100 Saranskaya CHP-2 Автоматизирана система за управление на газови горелки на парен котел ПК-19 на Саранска ТЕЦ-2 Пълномащабни автоматизирани системи за управление на процеса на котли за гореща вода в Уляновска ТЕЦ-1 Автоматизирана система за управление на газови горелки на котел № 2 Саранска ТЕЦ-2 Автоматизирана система за управление на газ горелки на котел № 6 Саранск ТЕЦ-2 Автоматизирана система за управление на газови горелки на котел № 2 Новокуйбишевская ТЕЦ-1 Автоматизирана система за управление на газови горелки на котел № 1 на Саранск ТЕЦ-2

Система за управление на процесите за котли TGME-464 и KVGM-100 на ТЕЦ-2 на Severodvinskaya Автоматизирана система за управление на горелката за котел NZL-60 в Самара GRES Автоматизирана система за управление на газови горелки в котел № 5 на Саранска ТЕЦ-2 котли и газоразпределителни блокове в Архангелска ТЕЦ Северодвинская ТЕЦ-2

Система за автоматично запалване на горелките на котел TGME-464 ст. No 13 на Уляновска ТЕЦ-1 Система за управление на горелките на котел NZL-60 st. № 1 на Самарска държавна централна електроцентрала Автоматизирана система за управление на котелни горелки TGMP-204HL Сургутска държавна централна централа-2 Автоматизирана система за управление на газови горелки за енергийни котли в Уляновска ТЕЦ-1 Автоматизирана система за управление на котел NZL-110 Самарска област Електроцентрала

Публикации

Опит в внедряването на системи за индустриална автоматизация в съоръженията на Башкирското поколение)

Системата за автоматизирано наблюдение и управление на горелки на котелния блок NZL-60 st. № 1 на Самарската държавна централна централа (списание "Автоматизация и ИТ в енергетиката")

Автоматизирана система за управление на котел NZL-110 на Самарския ГРЕП на базата на PTK KRUG-2000 (списание ENERGETIK)

Поддръжка на газово оборудване

Правилно подбрано и регулирано газово оборудване може да се провали от време на време. За да се случи това възможно най-рядко, е необходимо да настроите системните настройки навреме и да извършите превантивната работа, предвидена в паспортите на оборудването.

За да се изключат инциденти, свързани с изтичане на газ и увреждане на имуществото и човешкото здраве, трябва да се извърши инсталирането на газово оборудване упълномощени организации (oblgas, raygas, gorgaz) чрез предприятия, лицензирани да извършват такава работа.

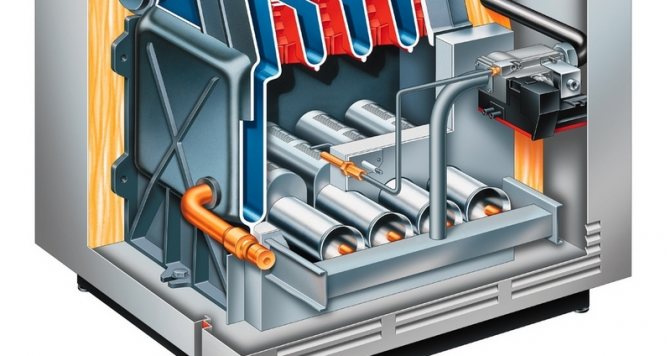

Принципът на работа на газов котел се основава на нагряване на циркулираща течност, преминаваща през топлообменник. В горивната камера се генерира топлина в резултат на работата на газовата горелка на отоплителното устройство. Именно от висококачествената настройка и след това от работата на горелката зависи производителната мощност на котела и неговата ефективност. Нека разгледаме по-подробно основните аспекти на избора и настройката на горелка на газов котел.

Видове газово заваряване

Има десни и леви методи за газово заваряване.

Ляв път

Използвайки левия метод, работата се извършва отдясно наляво. Първо идва пълнителният проводник, следван от газовата горелка. Поради това пламъкът е насочен към ръбовете на детайлите, които все още не са съединени.

Този метод осигурява добра видимост на заваръчния шев и в крайна сметка ще изглежда по-добре от правилния метод.

Този вид работа най-често се използва за ниско топящи се и тънки части.

Правилния начин

Този метод включва работа отляво надясно. Пламъкът на газовата горелка е насочен към вече свързаната зона на частите. Отпред е горелката, която топи основния метал, последвана от пълнителната тел. Поради факта, че пламъкът е насочен към образуваната заварка, е възможно да се постигнат много положителни фактори:

- подобрена защита на заваръчния басейн срещу проникване на кислород;

- дълбочината, до която се разтопява основния метал, се увеличава;

- завареният шев се охлажда по-дълго.

С този метод на работа е възможно да се намали разсейването на топлината. Това се дължи на ограничението на газовия пламък: отстрани - от ръбовете, а отпред - от заваръчния шев. С правилния метод ъгълът на заваръчния жлеб е 60-70 градуса вместо 90. В резултат на това обемът на заварения метал се намалява.

С правилния метод е възможно да се намалят разходите за газ с 15-20%, а производителността се увеличава с 20-25% в сравнение с лявата.

Извършването на работа по горния начин се препоръчва, ако дебелината на фугираните детайли надвишава 5 mm.

Как да изберем?

На какво трябва да обърнете внимание при избора на горелка за котел:

- производителна мощност - ниво на шум по време на работа (важи за модели под налягане) - вид отоплително оборудване, за което е закупена горелката - вид гориво - плюсове и минуси на това устройство - предвиждат възможни неизправности в работата на местния газопровод.

Като се вземат предвид тези фактори, е възможно да се избере най-подходящото устройство за горелка за котела, така че да работи възможно най-ефективно без тежестта на честата профилактична поддръжка.

Горивна камера на отоплително оборудване

Газовите котли се различават предимно по конструкцията на горивната камера. Той е от два вида:

Отворената камера е доста просто горивно устройство. Изглежда така: над горелката има топлообменник под формата на намотка, направена от тънки медни тръби. Благодарение на отворения дизайн, въздухът, необходим за реакцията на горене, се подава към мястото на запалване на газа от околната среда.

Като правило има достатъчно въздух от помещението (при условие, че има добра вентилация). Но има модели на стени с въздухозаборник отвън, за които в стената е монтиран специален отвор. Отворените горивни камери изискват комин.

Най-често се инсталира за модели на подови газови котли и също така се използва за довършване на котел от стар стил (докато запалването е направено от запалителна горелка).

Видове горелки

Според конструктивните си функционални разлики горелките се разделят на:

По предварителна уговорка:

- за промишлено оборудване с голяма мощност

- за домакинско оборудване.

По вида на използваното гориво:

- устройства за природен газ;

- устройства за втечнен газ;

- универсални устройства.

Контрол на пламъка:

- едностепенна - способна да работи включване / изключване;

- двустепенна (като разновидност - модели с плавна модулация) - работят с пълна мощност, когато се достигне желаната температура, пламъкът се намалява наполовина;

- модулиращи - котлите с модулираща горелка се отличават с плавно регулиране на силата на пламъка.

По принципа на работа:

- инжекционно / атмосферно. Те работят, когато въздухът се подава от стаята. Съответно монтирани в отворени горивни камери. Те са били използвани и за модели котли от стария модел.

- вентилатор / напомпан. Те работят в горивни камери с изолиран тип. Въздухът за горене се подава от вентилатор. Според конструктивните си характеристики те се разделят на: - вихрови (кръгли отвори на дюзите) - директно протичащи (форма на тесен процеп с кръгло / правоъгълно сечение).

- дифузно-кинетичен. Въздухът се подава на две едновременно: единият се смесва с газово гориво, а вторият се добавя директно в камерата по време на горенето.

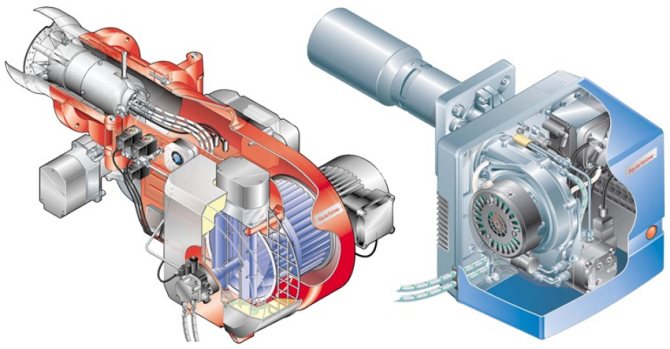

Устройство за горелка на котел

Атмосферните и вентилаторните горелки се различават по своята структура. Това се дължи на различен начин за подаване на кислород в камерата по време на изгарянето на горивото.

Атмосферно устройство за горелка.

Въздухът влиза в горивната камера директно от стаята. Дюзите са разположени вътре в канала на горелката. Газът се подава в дюзите, смесвайки се с въздух, който също има достъп тук. На кратко разстояние от дюзите има изходни отвори, през които се подава готовата горивна смес.Между дюзите и изходите се създава зона с намалено налягане, което допринася за постоянното впръскване на смесващия въздух.

Запалителната горелка постоянно работи в горивната камера, за да запали основния блок.

Устройство за горелка на вентилатора.

Блокът на устройството се състои от:

- двигател;

- вентилатор;

- блок за автоматично управление;

- редуктор;

- превключвател за въздушно налягане;

- смесител за горивна маса.

Въздухът се издухва отвън от вентилатор и се подава в горивната камера, за да образува горивно вещество. Съотношението въздух / газ може да се регулира с помощта на амортисьор и вентилатор.

Пламък на горелката

Един от показателите за правилната работа на горелката е цветът на пламъка. Газовото оборудване се характеризира с равномерен синкав пламък без примеси от други цветове. Наличието на включвания в жълто, червено показва, че горелката не работи добре, това намалява ефективността на отоплителното оборудване.

На първо място, това се отнася до инжекционните горелки, но понякога е характерно и за вентилаторните горелки. Пламъкът може просто да няма достатъчно кислород. Също така прах и други дребни отломки могат да се съберат с въздуха, което ще задръсти устройството, намалявайки ефективността на котела. Всичко това пряко влияе на пламъка. Ако бръмчи, горелката работи силно, огънят е променил цвета си - необходимо е да настроите правилната работа на устройството.

Цели и задачи на SAUG

- Предоставяне на оперативния персонал навременна, надеждна и достатъчна информация за хода на технологичния процес и състоянието на основното оборудване

- Привеждане на технологичния процес за управление на горелките на котелния блок в съответствие с действащите нормативни документи

- Внедряване на алгоритми за автоматично тестване на херметичността на газовото оборудване и запалването на горелките

- Координация на алгоритми за работа на горелките

Кога трябва да регулирате пламъка на горелката?

Атмосферните газови горелки за отоплително оборудване отказват по-често. Оборудван е както с монтирани на стена, така и с подови модели котли. Инжекционната горелка на подово оборудване намалява ефективността си по различни причини:

- Мощността на горелката е твърде висока. Това се случва, когато горелка с висока мощност е закупена за малко отоплително оборудване. В същото време няма достатъчно място за изгаряне, въздушният поток за такава мощност е слаб, което води до прехода на пламъка от синьо към жълто, изгаряне на горивната камера, комин.

- Ако коминът е лошо почистен, тягата на котела се влошава. В този случай отпадъчните продукти от горенето се отстраняват лошо, потокът на въздуха е малък. Това влошава горенето, пламъкът пожълтява.

- Дефектът в самата горелка не прави възможно правилното регулиране на пълното изгаряне на горивото.

- Поради спада на налягането в системата за подаване на газ, добре регулираното оборудване може да изхвърли големи количества неизползван газ в комина. Отчасти се утаява в сажди, сажди. Голям слой сажди намалява сцеплението, увеличава разхода на гориво.

- Пускане на отоплително оборудване след ремонт.

- Наличието на страничен шум по време на работа на котела, газова горелка.

- Промяна на типа гориво.

Настройка на оборудването

Подовите газови котли с атмосферни горелки могат да се регулират независимо. Системите под налягане се регулират от автоматичен блок за управление и не изискват допълнителни настройки.

Схема на действията при настройване на едностепенно оборудване:

- Инсталирайте устройството върху котела.

- Свържете се с газова връзка.

- Проверете за абсолютна херметичност.

- Извадете корпуса на горелката.

- С помощта на манометър измерете налягането на газа на входа.

- Свържете се с електричество. Уверете се, че джъмперите, фазите са свързани правилно.

- Поставете газовия анализатор в комина.

- Стартирайте устройството.

- Използвайте манометър, за да отчетете налягането на изхода на блока на горелката.Показанията за налягане трябва да съответстват на параметрите, посочени в информационния лист.

- Регулирайте подаването на въздух с въздушен амортисьор.

- Показанията на газовия анализатор също трябва да отговарят на всички стандарти за инсталиране на газово оборудване.

Функции

- Дистанционно управление на електрифицираните фитинги на горелката и устройството за разреждане на искри в съответствие с всички блокировки и локални защити в съответствие с действащите стандарти и разпоредби

- Автоматичен тест за течове на фитингите на горелката

- Автоматично изпълнение на операциите по запалване на горелката

- Полуавтоматично запалване с поетапно изпълнение на операции с използване на междинни команди от дистанционни управления (от операционния панел, от контролите в шкафа за управление на горелката (SHUG) или от работната станция на оператора)

- Регулиране на налягането на газа пред горелката

- Контрол на съотношението газ-въздух на горелката

- Диагностика и посочване на причината за спирането на подаването на газ към горелката

- Управление на електрическите спирателни кранове на пътя на мазута на горелката (за газьолни горелки)

- Координация на работата на SHUG по време на автоматично запалване на горелки

- Интегриране в системата за управление на котела

- Събиране, регистрация, визуализация и архивиране на информация (при внедряване на подсистема без създаване на автоматизирана система за управление на процеса за котелно устройство)

Видове газови горелки

Газовите котли се различават по вида на горивната камера. Има отворена горивна камера - която трябва да бъде оборудвана с комин за отстраняване на продуктите от горенето. Въздухът за горивния процес в отворена горивна камера идва от околната среда. Следователно агрегатите с такава горивна камера се монтират в специална горивна камера.

Газовите котли със затворена горивна камера се различават от отворената версия. Горелката е разположена в затворен корпус. Входът за въздух към горелката и отвеждането на дим отвън се осигуряват от малък коаксиален комин.

Газовите горелки се отличават с вида на горивото, на което работят:

- за природен газ;

- за втечнени горива;

- универсален.

Повечето газови котли са оборудвани с универсална горелка, която може да работи както на естествени, така и на течни горива.

По броя на нивата на мощност горелките се разделят на:

- едностепенна - способна да работи само в един режим;

- двустепенни - имат две нива на мощност;

- модулация - способна плавно да регулира силата на пламъка в няколко режима.

Приемане на горивен газ и запалване на горелки

Извадете щепсела на тръбопровода за горивен газ съгласно издаденото разрешение за извършване на опасни за газ дейности от група I и приемете горивен газ за инсталацията в съгласие със старшия оператор по хидравличното разбиване на производството на моторно гориво (тел. 36-64 ), диспечера на PMT (тел. 43-36) и диспечера PSM. Чрез клапана на регулатора на налягането поз. 97 на изхода на нагревателя T-11: дайте пара на намотката T-11 и загрейте горивния газ до температура 100-120 ° C, включете поз. 310 за измерване на нивото в T-11.

Когато приемате газ, уверете се, че тръбопроводите и фитингите са плътно.

Пригответе запалител за запалване на горелките.

Включете в експлоатация всички контролни устройства, аларми, блокировки, предвидени в технологичните регламенти.

Печката трябва да се запали от двама души в гащеризони, предпазни обувки, каска, защитни

очила, имащи противогази с вас. Запалете пилотната горелка в следната последователност:

- затворете парата за пара на камерите на фурната;

- извадете щепселите от горелката;

- отворете регистъра на горелката и поставете запалителния запалител към устието на горелката;

- бавно отворете клапана на подаването на газ към горелката и го запалете;

- проследете налягането на горивния газ пред горелката на манометъра;

- уверете се, че газът гори постоянно, извадете горелката от горелката, загасете я в кутия с пясък;

- регулирайте въздушния поток чрез завъртане на въздушния регистър на горелката;

След установяване на стабилно горене на пилотната горелка, запалете основната горелка от нея:

- Бавно отворете клапана пред горелката, за да подадете газ и като се уверите, че той се запали, веднага стартирайте подаването на въздух с ръчния регулатор на подаване на въздух, след това увеличете подаването на газ и въздух, регулирайте пламъка на горенето.

- Следващата горелка трябва да се запали само след като е била настроена предишната горелка. Запалване на една горелка от друга, разположена наблизо.

Горелките се запалват симетрично на долния и горния ред на пещта.

По време на периода на запалване на горелките на пещта трябва да се включат блокировки, за да се затворят устройствата за автоматично изключване на газопроводите към горелките, когато налягането му падне, както и когато продуктът е спрян в бобината на пещта.

Отстраняването на щепселите и запалването на газ трябва да се извършват последователно. Когато запалвате горелките, застанете отстрани на прозореца на дюзата, като внимавате да не изгорите пламъка.

Ако пламъкът на запалителя е изгаснал преди запалването на горелката, е необходимо незабавно да се спре подаването на газ към горелката, да се извади запалвачът от пещта, да се отстрани неизправността и да се проветрят пещта и газопроводите за 20-30 минути.

След това можете да продължите с повторно запалване на горелката.

Използвайте искрящ инструмент, когато отстранявате свещите. Когато запалвате горелките, подгответе парен маркуч, в случай че под горелките излезе газов кондензат.

Контрол върху режима на сушене чрез термодвойки, показващи температурата при преминаване на позиции TRASH-451, 461, 452, 462, 453, 463.

По време на периода на сушене е необходимо да се осигури равномерно разпределение на температурата в целия обем на фурната.

Повишаването на температурата на потоците през намотката P-1, P-2, P-3 се извършва със скорост 100 ° С на час (поз. 13, 12, 11)

- Поддържайте системата при температура от 1500 ° С за 24 часа, за да се изпари водата;

- Извършете горещо затягане на фланцовите съединения при температура 150 ° C.

- Повишете температурата до 250 ° C. Дръжте при тази температура 24 часа.

- Повишаване на температурата на изхода на P-1, P-2, P-3 до 450 0C при скорост от 15-25 0C / час.

- Поддържайте температура от 450 ° C за отопление на реакторите в продължение на 4 часа, за да се отстрани адсорбиращата влага.

- Намалете температурата до 150 ° C със скорост 15-25 ° C / час (поз. 13, 12, 11)

Преди да започне работа по сушенето на пещите, ръководителят на инсталацията инструктира обслужващия персонал относно поддържането на режима на сушене и правилата за безопасност при експлоатацията на пещите, съставя се график за денонощно дежурство на персонала, който изпълнява процеса на сушене и служители на инструменталната и автоматизационна служба, ключари, електротехници.

След края на сушенето пещите се връщат в нормален технологичен режим. Контролът на процеса на сушене на системата се осъществява чрез потока вода в сепараторите E-1/1, 2, 3 и от канализацията E-16 в канализационната система.

Поставете отстрани на горелките по време на запалване.

Ако горелката не светне или не изгасне, е необходимо да се затвори подаването на горивен газ, да се проветрят пещта и газопроводите за 20-30 минути, да се открие и отстрани причината за гасенето на пламъка. Повторете запалването. Ако горелката не се запали след три опита, е необходимо горивната камера на пещта да се продухне отново с пара и отново да се запали горелката в горния ред. Изгасването е възможно поради наличието на инертен газ в състава на горивния газ в началния момент на затваряне на пещта, поради което непрекъснатото наблюдение на изгарянето на газовите горелки след тяхното запалване е задължително.

Ако кондензатът попадне с газа, е необходимо да се затворят клапаните към горелките, да се източи кондензатът в факелната линия от инсталацията. Възможно е изгарянето на газовия кондензат през горелка, отдалечена по протежение на газовия път, с постоянен контрол и постоянно максимално възможно повишаване на температурата на горивния газ в Т-11 поради увеличаване на подаването на охлаждащата течност.

След запалване на горелките, регулирайте вакуума в горивната камера с плъзгащ се затвор.

График на сушене.

По време на периода на сушене е необходимо да се осигури равномерно разпределение на температурата в целия обем на пещта и отстраняване на водни пари от работното пространство на пещта чрез естествена отворена вентилация (люкове).

Контролът на режима на сушене се извършва според показанията на термодвойките на температурата на димните газове в прохода на пещта.

Скоростта на повишаване на температурата се извършва в съответствие със следните разпоредби и е максимално допустимата:

- нагряване до 100-105 ° С при скорост 10 ° С на час;

- експозиция при 100-105 ° С за 24 часа;

- нагряване до 150 ° С в рамките на 24 часа;

- излагане при 250 ° C в продължение на 32 часа;

- нагряване до 250 ° C със скорост 10 ° C на час чрез последователно симетрично запалване на допълнителни горелки (ако е необходимо, запалете основните горелки).

Постоянно наблюдавайте стабилността на потоците през намотката. Излагане при 250 ° C - 50 часа.

- нагряване до 250 ° С със скорост 10 ° С на час

- излагане при 450 ° C в продължение на 2 часа, след което понижаване до необходимата за тях температура. режим със скорост 10 ° C на час.

Зареждащ катализатор и елементарна сяра.

Подготовка на катализатора за работа.

Всички операции по зареждане на катализатора и сярата в реактора трябва да се извършват при сухо време или да се вземат мерки за предотвратяване на навлизането на влага в катализатора.

Зареждането на керамични топки, катализатори и елементарна сяра се извършва съгласно схемата за зареждане в следния ред (отдолу нагоре):

- надолу по реактора се зареждат керамични топки с диаметър 20 mm 100 mm над нивото на равнината на работната маса или катализатора на защитния слой;

- керамични топки с диаметър 10 mm със слой 150-200 mm или катализатор със защитен слой;

- върху керамичните топки или катализатора на защитния слой се зарежда катализаторът на основния слой;

- елементарна сяра за сулфидиране се зарежда в реактора в смес с катализатор в количество 10% от общото тегло на катализатора

- смесването на катализатора със сяра се извършва при зареждане в зареждащия бункер;

- върху катализатора на основния слой натоварете керамични топки с диаметър 10 mm със слой 150 mm или катализатор на защитния слой;

- керамични топки с диаметър 20 mm със слой от 150 mm или катализатор със защитен слой;

Зареждането на керамични топки, катализатори на основния и защитния слой, елементарна сяра се извършва по метода на ръкава.

След приключване на работата по зареждане на катализатора, затваряне на люковете и отстраняване на запушалките се извършва работа по подготовка на катализатора за работа, която включва следните операции:

- продухване на системата на реакторния блок с азот при налягане 1,5 kgf / cm2 до съдържанието на кислород във вътрешността. газ не повече от 0,5 об.% на изхода от E-2/1 (2,3) с облекчаване на налягането върху свещта в рамките на 1 час;

- изпитване под налягане на реакторния блок с азот при налягане 37 kgf / cm2 с последващо освобождаване на налягане на азота върху запалителната свещ до 1,5-2,0 kgf / cm2 за отстраняване на пропуски;

- приемане на WASH в системата с концентрация на водород най-малко 78 об.%. да освободи системата от остатъчното съдържание на азот не по-голямо от 0,5 об. на изхода на реактора и настройване на циркулацията на WAG при работно налягане (30-31 kgf / cm2) върху потока;

Пасивиране на катализатора.

За да се осигури безопасност при отваряне на реактора с цел разтоварване на катализатора, предварително се извършва пасивиране за отстраняване на пирофорни отлагания в катализатора. Пасивирането се състои в окисляване при меки условия на съединенията, които са запалими във въздуха и се съдържат в катализатора. След това катализаторът на практика губи своите пирофорни свойства.

Процесът на пасивиране се извършва в следния ред:

- при експлоатационните параметри на процеса на хидроочистване спрете да приемате суровини за поток;

- циркулират HSG с дебит 3000 m3 / h до пълното прекратяване на отделянето на течности в сепаратори E-1/1, (E-1/2, E-1/3), E-2/1, (E -2/2, E-2/3) през канализацията (десорбция на суровини);

- повишаване на температурата на WASH на изхода на пещта до 4900C със скорост 20-250C / час;

- да се калцинира катализаторът в рамките на 48 часа при температура на HSG на изхода на пещта 4900C, при налягане в реакторния блок от най-малко 30 kgf / cm2 и дебит на HSG от 5000 m3 / h;

- да се намали температурата в горната част на реактора до 1500 ° С със скорост не повече от 20-250 ° С на час;

- изключете подаването на WASH към съответния поток, освободете налягането от системата, източете остатъчния нефтен продукт;

- вземете азот в системата, повишете азотното налягане до 1,5-3,0 kgf / cm2;

- продухване на технологичния поток с азот, докато остатъчното съдържание на въглеводороди в изходящия газ е не повече от 0,5 обемни%. в рамките на 2 часа за факла и в рамките на 22 часа за свещ;

- продухване на реакторния блок с жива пара върху свещта в продължение на 14 часа;

- подава азот в реактора и поради азотния поток намалява температурата в реактора до 31-400С;

- Монтирайте щепсели, отворете люковете на реактора при минимален разход на азот и температура на реактора 30-400C;

Регенериране на катализатора.

По време на хидрообработката на остатъчни фракции, активността на катализатора може да спадне рязко поради отлагането на метали и органометални съединения, съдържащи се в изходната суровина в порите му. Регенерирането на катализатори се извършва в случаите, когато намаляването на активността на катализаторите не може да бъде компенсирано чрез промяна на параметрите на технологичния режим в границите, определени от нормите на технологичния режим.

Препоръчва се процесът на регенерация да се извършва извън реактора на технологичния блок на специализиран блок за регенерация. Окислителната регенерация на катализатора се състои в изгаряне на образуваните коксови отлагания. В този случай всеки от потоците се изключва, катализаторът се пасивира и изхвърля от реактора в контейнер, който се изпраща от блока за регенерация.

Допуска се само регенерация газ-въздух.

Предишен4Следващ

Как да настроите газова горелка?

Препоръчително е да регулирате газовия котел на пламъка на горелката с помощта на газов анализатор. Той записва показателите на въздуха, който участва в процеса на горене: концентрация на CO, ниво на кислород, съотношение на излишния въздух. Концентрацията на CO не трябва да надвишава 50 ppm, кислородът обикновено е в диапазона от 3,6-5,3%. По-ниското съдържание на кислород ще доведе до факта, че горивото не изгаря напълно, по-високото - до висока концентрация на CO2. Излишъкът от въздух може да доведе до експлозивна ситуация, а липсата му на въздух може да доведе до непълно изгаряне на гориво, образуване на сажди, сажди и ниска ефективност.

Силата на огъня може да се наблюдава през отвора за наблюдение. Оранжевият пламък е твърде голям, можете да го откажете, докато стане почти невидим и има синкав оттенък. Такъв пожар осигурява оптималната работа на газовия котел. Ако намалите пламъка още повече, тогава той ще стане напълно невидим и след това ще изгасне.

Регулирането на стартовото подаване на гориво работи само в момента на запалване и не влияе върху ефективността на работата. Но при желание може да се регулира: необходимо е постепенно да се намали стартовото подаване, като се включи горелката, докато спре да свети; тогава трябва да увеличите началното подаване, като завъртите регулатора в обратна посока. Настройката завършва с проверка на пускането на горелката.

Ако пламъкът гори от шум, намалете го с регулатора.

Защо пуши газов котел - причини и методи за решение

Режими на газово заваряване

Изборът на режим на газово заваряване зависи от много фактори.

Първо трябва да изберете правилната газова горелка. Той смесва кислород и ацетилен в необходимите пропорции. С негова помощ нивото на пламъка се регулира чрез регулиране на подаването на горими газове.

Има горелки без инжектиране и с наличие на инжектор. На практика най-често се използва инжектиране. В такива горелки горимият газ се подава при ниско налягане в смесителната камера, където се инжектира с кислородна струя.

Мощност на пламък за заваряване

Горелките се различават в зависимост от мощността на пламъка:

- D1 - микро ниска мощност;

- G2 - ниска мощност с параметри на разход на ацетилен 25-700 l / h и разход на кислород 35-900 l / h;

- G3 - средна мощност, като се предполага, че доставката на ацетилен е 50-2500 l / h и кислород 65-3000 l / h;

- G4 - увеличена мощност.

Мощността на пламъка за заваряване се определя от нивото на консумация на ацетилен. Необходимо е да се избере мощността въз основа на температурата на топене на заварявания метал, неговата дебелина, както и топлопроводимостта.

За изчисляване на мощността се използва формулата: Q = A * h:

- консумацията на ацетилен се обозначава - Q и се измерва в m3 / h;

- дебелината на метала се измерва в милиметри и се обозначава с h;

- буква А означава коефициент, описващ разхода на ацетилен за 1 mm заварен материал... За стоманата коефициентът е 0,10 - 0,12, за чугуна - 0,15, за алуминия - 0,10.

Въз основа на съотношението на кислород и ацетилен, насочени към горелката, се разграничават три вида пламък: неутрален, окислителен и карбуризиращ. В зависимост от необходимите свойства на нанесения метал се избира подходящият тип пламък. Най-често се използва неутрален пламък, който осигурява най-високите механични свойства на заварения метал. Други видове пламък се използват рядко. Например за лесно окисляващи се метали се използва карбуризиращ пламък.

Скорост на заваряване

При газово заваряване трябва да се спазва скоростта на работа.

За изчисляване на скоростта се използва формулата: V = A / S, където:

- V - скорост на работа, измерена в метри на час;

- С - дебелина на метала в милиметри;

- НО - специален коефициент, който приема различни стойности в зависимост от вида на метала и неговата дебелина.

Диаметър на пълнежната тел

Като запълващ материал могат да се използват заваръчна тел, различни пръчки или метални гранули. Диаметърът на пълнежния материал се изчислява, като се използват следните формули:

- d = S / 2 + 1 - с левия метод на заваряване;

- d = S / 2 - с правилния метод на заваряване.

Ако диаметърът на заварения метал надвишава 15 mm, тогава диаметърът на пълнежния материал трябва да бъде най-малко 6 mm.

Има някои насоки за заваряване на различни метали. Например, при газово заваряване на стомани се постига висококачествена работа чрез използване на манганови и силициево-манганови проводници от следните класове: Sv-08GS, Sv-08GA, Sv-10G2.

За заваряване на чугун се използват пръти от степени А и В. Степен А се използва при горещо заваряване при нагряване на целия продукт. Степен B се използва при заваряване с локално отопление.

Преобразуване на горелката в друг вид газ

Само универсалните горелки могат лесно да бъдат адаптирани към друг вид гориво и не изискват подмяна на съставни части. Останалите горелки трябва да подменят рампата, мембраната, дюзите или колектора, за да превключат на друг вид газ. С помощта на рампа можете да регулирате подаването на газ в доста широки граници. В някои случаи е възможно да настроите горелка, работеща на един вид гориво, така че да гори на друг вид газ. Например, преминете от пропан към метан и обратно. Когато се заменя пропанът с метан, първоначалното подаване първо се увеличава, за да се запали газът и след това постепенно се намалява, както е описано в предишния раздел.

Метанната горелка при превключване към пропан при стартиране с максимално подаване на гориво ще пуши. Регулира се чрез постепенно намаляване на подаването на гориво.

При преобразуване на горелка от един вид гориво в друг трябва да се има предвид, че специфичната топлина на горене на пропан е 1,5 пъти по-висока от тази на природния газ - метан. Така капацитетът на пропанова газова горелка без подмяна на елементи ще се увеличи. Например, газов котел с мощност 10-30 kW, когато се преобразува в пропан, може да осигури производителност от 15-45 kW. Горелката обаче няма да може да генерира повече от 30 kW за дълго време, тъй като бързо ще прегрее и ще се повреди. Следователно обхватът на работната мощност на устройството ще бъде 15-30 kW.

Когато конвертирате подобен котел от пропан в метан, мощността ще намалее и ще достигне 6-18 kW.

7.56.Преди стартиране на котела (ремонт, резерв повече от 3 дни) се проверява изправността на продухващите машини, спомагателното оборудване, измервателните уреди и дистанционното управление, регулаторите, както и изправността на защити, блокировки, аларми, предупредителни устройства и оперативна комуникация , работата на спирателния клапан на котела и горелките с конструкция върху задвижващи механизми.

Ако котелът е на празен ход по-малко от 3 дни, проверка подлежат само измервателни уреди, оборудване, механизми, защитни устройства, блокировки и аларми, на които е извършен ремонтът.

Идентифицираните неизправности трябва да бъдат отстранени преди запалването на котела. В случай на неизправност на защитното оборудване и блокировки, действащи при изключването на котела, не се допуска запалване на котела.

7.57. Пускането на газ в газопровода на котела след консервация или ремонт трябва да се извършва при включени в експлоатация димоотводи, вентилатори, рециркулационни смукатели в последователността, посочена в ръководството за експлоатация на котела.

7,58. Не е позволено да духа през газопроводите на котела през предпазни тръби или през газовите горелки на котела.

7,59. Преди изгаряне на котела от студено състояние, трябва да се извърши предварителна проверка на плътността на затваряне на спирателните устройства пред горелките на котела, включително спирателния клапан на котела и горелките с включени механизми за тяга.

Ако се открие теч в спирателните устройства, котелът няма право да светне.

7.60. Непосредствено преди изгарянето на котела и след спирането му, пещта, каналите за димни газове на продуктите от изгарянето на котела, рециркулационните системи, както и затворените обеми, в които се намират колекторите („топла кутия“), трябва да бъдат вентилирани с включване на всички димоотводници, вентилатори за духане и рециркулационни вентилатори в продължение на не по-малко от 10 минути с отворени амортисьори (клапани) на газо-въздушния канал и дебит на въздуха не по-малък от 25% от номиналния.

7.61. Вентилацията на котли, работещи под налягане, както и котли за гореща вода при липса на димоотвод трябва да се извършва с включени вентилатори и рециркулационни смукатели.

7.62. Котлите трябва да се запалват с работещи вентилатори и димоотводници (ако има такива).

7.63. Преди запалване на котела, ако газопроводите не са били под прекомерно налягане, трябва да се определи съдържанието на кислород в газопроводите на котела. Ако съдържанието на кислород е повече от 1 обемни процента, запалването на горелките не е разрешено.

7.64. Запалването на котли, всички горелки от които са оборудвани с предпазен спирателен вентил и устройство за предпазно изключване, може да се стартира чрез запалване на всяка горелка в последователността, посочена в инструкциите за експлоатация на котела.

Ако първата изгорена горелка не се запали (изгасне), подаването на газ към котела и горелката трябва да бъде спряно, нейното ZZU се изключва и горелката, пещта и газопроводите трябва да се вентилират в съответствие с изискванията на настоящите правила, след което котелът може да се запали на друга горелка.

Повторното запалване на първата горелка, която трябва да се изгори, трябва да се извърши след отстраняване на причините за неговото незапалване (гасене).

В случай на незапалване (гасене) на горелката на втората или следващите разтопени горелки (със стабилно изгаряне на първата), подаването на газ към тази горелка трябва да бъде спряно само, нейното ZZZ е изключено и вентилацията му е извършена с напълно отворено затварящо устройство на въздуховода към тази горелка.

Неговото повторно запалване е възможно след отстраняване на причините за неговото незапалване (изчезване).

7.65. Ако всички горелки са включени по време на запалване, подаването на газ към котела трябва незабавно да се прекъсне, ZZU да се изключи, а горелките, пещта и газопроводите да се проветрят в съответствие с изискванията на тези правила.

След откриване и отстраняване на причините за гасенето на горелките котелът трябва да се задейства отново.

7.66.Процедурата за превръщане на котела от прахообразни въглища или течно гориво в природен газ трябва да се определя от инструкциите за експлоатация на котела, одобрени от главния инженер (технически директор) на организацията.

В случай на многостепенна подредба на горелките, горелките на долните нива трябва първо да се превключат на газ.

Преди планираното преминаване на котела към изгаряне на газ, трябва да се извърши проверка на задействането на спирателния клапан и работоспособността на технологичните защити, блокировки и аларми на системите за подаване на газ на котела с въздействие върху задвижващите механизми или по сигнал в количество, което не пречи на работата на котела.

7.67. Подаването на газ към газопроводите на котела трябва незабавно да бъде спряно от обслужващия персонал в следните случаи:

отказ на технологична защита;

експлозия в пещта, газопроводи, нагряване (визуално) на носещите греди на рамката или колоните на котела, срутване на облицовката;

пожароопасен персонал, оборудване или вериги за дистанционно управление, включени в схемата за защита на котела;

загуба на напрежение на устройства за дистанционно и автоматично управление или на всички контролни и измервателни устройства;

разрушаване на газопровода на котела.

7.68. В случай на аварийно спиране на котела е необходимо да се спре подаването на газ към котела и всички горелки на котела, техните ZZU, да отворят разединителните устройства на предпазните тръбопроводи.

Ако е необходимо, отворете спирателните устройства на газопроводи за продухване и проветрете пещта и газопроводите в съответствие с изискванията на правилата.

7,69. В случай на планирано изключване на котела за преминаване в режим на готовност, подаването на газ към котела, горелките, ZZZU трябва да бъде спряно, последвано от тяхното изключване; разединителните устройства бяха отворени на предпазни тръбопроводи и, ако е необходимо, на продухващи газопроводи; беше извършена вентилация на пещта и газопроводите.

В края на вентилацията духащите машини трябва да бъдат изключени, шахтите, люковете, затворът (вентилът) на газо-въздушния канал и направляващите лопатки на продухващите машини трябва да бъдат затворени.

7.70. Ако котелът е в резерв или работи на друг вид гориво, тапи след спирателните кранове на газопроводите на котела може да не се монтират.

Прекомерното налягане на газа в газопроводите на котела се допуска при работа с друго гориво, при условие че е осигурена херметичността на затварянето на разединителните устройства пред горелките на котела.

7.71. Мониторингът на оборудването за хидравлично разбиване, показанията на измервателните уреди, както и автоматичните сигнални устройства за наблюдение на замърсяването с газ трябва да се извършват с помощта на инструменти от контролните панели на котелно-турбинния цех (КТК) и котелното за топла вода, от местната контролен панел на станцията за хидравлично разбиване и визуално на площадката, по време на обиколки.

7.72. Прекъсващото устройство пред PSK при хидравличното разбиване трябва да е в отворено положение и да бъде запечатано.

7.73. Редуциращата линия при хидравличното разбиване трябва да е в постоянна готовност за работа.

Забранено е подаването на газ към котли по байпасен газопровод (байпас) на станция за хидравлично разбиване, която няма автоматичен управляващ клапан.

87. Основните причини за аварии на вътрешни газопроводи.

- нарушаване на правилата, неспазване на изискванията за безопасност при извършване на опасни газови работи (пускане, изпитване под налягане и др.),

- нарушение на технологията на работа,

- липса на подготовка, липса на обучение по безопасни техники и методи на работа,

- нарушаване на правилата за използване на газ от абонати,

- нарушаване на правилата при запалване на горелки на отоплителни котли и пещи,

-ниска производствена и трудова дисциплина, небрежност при изпълнение на задълженията им от работниците,

- неизправност на оборудването, инструментите,

- нарушаване на изискванията на правила, норми, инструкции по време на проектирането, изграждането, монтажа, експлоатацията и ремонта на оборудването и газопроводите,

- изтичане на газ през повредени или непокрити фитинги на газопроводи и газови уреди.