За изграждането на вили, селски къщи, вили, гаражи, можете да използвате евтин бетон от дърво. Технологията на нейното производство се различава в зависимост от условията, в които се намира материалът. Арболитът се произвежда както в завода, така и на ръка. При самостоятелно производство трябва да се спазват определени пропорции на суровини, за да се постигне високата му якост. Arbolit има редица предимства, сред които си струва да се подчертае ниска цена, минимална топлопроводимост, лекота на производство, естествени съставки. От такъв строителен материал ще бъде възможно да се изгради блок, панели и плочи с необходимите форми. Изливайки сместа в кофража, ще получите монолитен дървен бетон, който се използва за изграждане на външни носещи стени на нискоетажни сгради от два или три етажа и прегради, както и топло и звукоизолационни строителни материали.

В този кратък преглед ще разгледаме нюансите на производството и използването на дървени бетонни блокове у дома.

Бетонът от стърготини се прави от три основни компонента:

1. Портланд цимент или сулфатоустойчива смес (неговият пуцоланов тип не може да се добави);

2. модифициращи добавки и органичен пълнител, доставени от дървопреработвателната промишленост. Това могат да бъдат дървени стърготини, дребни стърготини, игли, дървени стърготини, натрошена кора и твърди стъбла на селскостопански култури;

3. химически добавки, които регулират порьозността на дървения бетон, ускоряват втвърдяването, увеличават бактерицидните свойства и правят материала по-траен.

Номенклатура на монолитен дървен бетон

Номенклатурата на монолитния дървен бетон е същата като тази на блоковия дървен бетон - има 2 вида:

- Конструктивна. Има плътност от 500 до 850 кг / куб. м. Съответства на класа на якост B1, B1.5, B2, B2.5. Те се използват за изграждане на носещи стени и прегради на сгради до 2 етажа.

- Топлоизолационни. Плътността му е от 300 до 500 кг / куб. м. Клас на якост - B0.35, B0.5, B0.75. Те се използват за запълване на синуси и междустенни кухини за топлоизолация и звукоизолация.

Силата на излятия дървен бетон зависи от степента на използвания цимент и качеството на уплътняването на сместа. При недостатъчна якост се извършва армиране на дървен бетон.

Състав от дървен бетон

Съставът на дървения бетон се регулира от ГОСТ № 19-222-84. Готовата за изливане дървобетонна смес се състои от следните компоненти:

- Циментова замазка;

- Химически добавки;

- Органични пълнители.

Цимент

Разтворът на циментова основа се използва като свързващо вещество в производството. Според GOST портландциментът за приготвяне на дървен бетон трябва да има клас най-малко M-400.

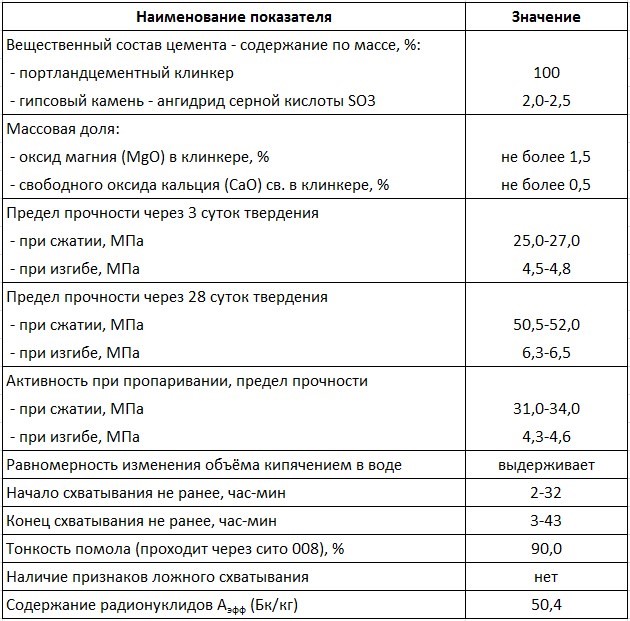

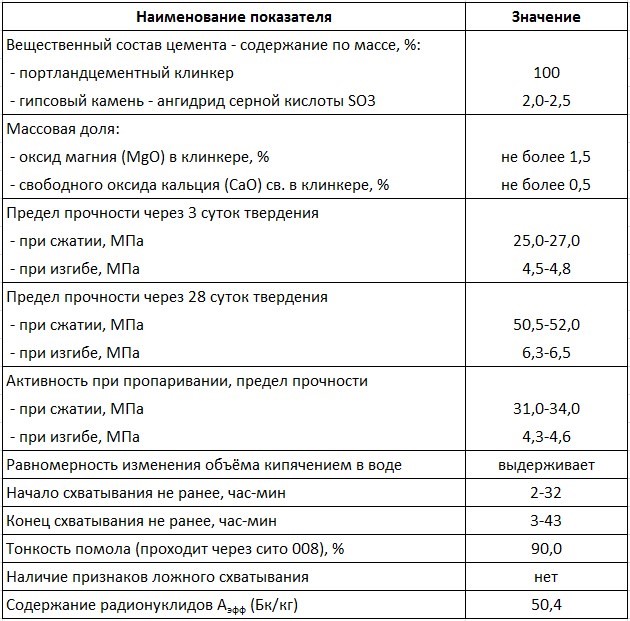

Таблица. Технически характеристики на цимента М-400

Не се препоръчва добавянето на пясък към състава на дървения бетонов разтвор, тъй като това влошава адхезията на органичните пълнители с циментово свързващо вещество. В резултат на това блоковете стават по-слаби и по-податливи на разслояване и напукване.

Химически добавки

Химическите добавки са предназначени да подобрят експлоатационните характеристики на дървения бетон. Структурата на дървения бетон включва следните химични компоненти:

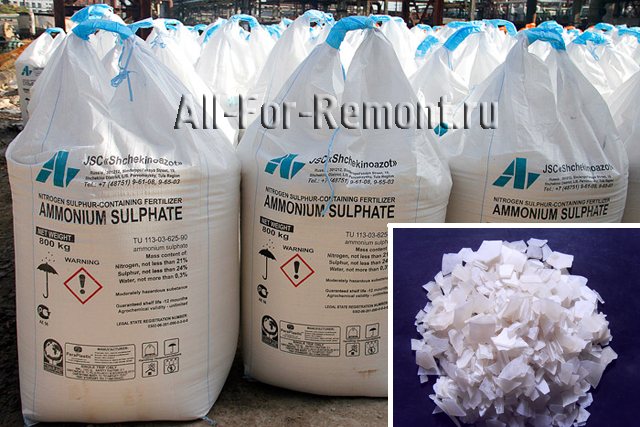

- Алуминиевият сулфат, известен също като алуминиев сулфат, е неорганична сол, която е силно разтворима във вода. При производството на дървен бетон се използва като хидроизолационен агент, който увеличава устойчивостта на материала към влага.

Поради високата му хигроскопичност съхранението на алуминиев сулфат трябва да се извършва в помещения с ниски нива на влажност и в запечатани опаковки.

- Калциевият хлорид е химичен елемент, получен в индустриалното производство на сода.Той се добавя към дървесно-бетонната смес, за да свърже захарите, съдържащи се в органичните инертни материали, което значително увеличава якостните характеристики на получения циментов разтвор и ви позволява да увеличите степента на адхезия към дървесните компоненти.

- Течно стъкло - разтворени във вода натриеви или калиеви силикати. При производството на смес за дървен бетон, водното стъкло действа като втвърдител, както и придава на циментовия разтвор киселинно-устойчиви и хидро-устойчиви свойства.

- Към разтвора се добавя гасена вар, за да неутрализира естествените захари, съдържащи се в органичните добавки и да подобри свързващите качества на цимента и дървото.

Органични инертни материали

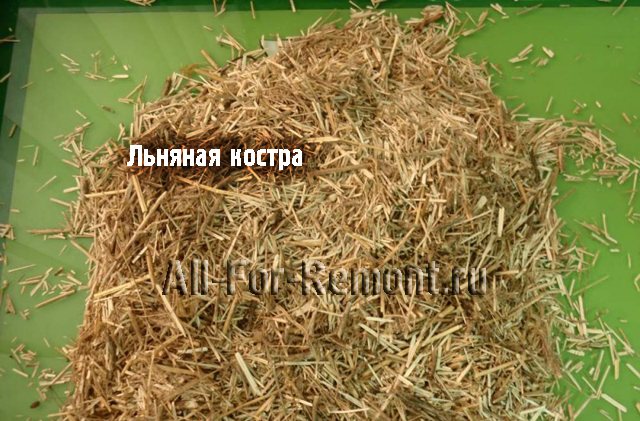

Отпадъците от дървообработването се използват като пълнител при производството на дървен бетон. Основната разлика между дървения бетон и другите видове лек бетон е, че той съдържа доста големи компоненти - дървесни стърготини, ленен огън, конопена слама и т.н. Основните показатели на материала зависят от процента на органичния пълнител: плътност, хигроскопичност, топлопроводимост и др.

- Дървените стърготини са най-често използваният агрегат. Според GOST размерът му не трябва да надвишава 4 х 1 х 0,5 см. В тази връзка техническите характеристики на арболитните конструкции се различават от характеристиките на дървесните стърготини и фибровата плоча (чип бетон).

Дървените стърготини са основният компонент на дървения бетонен блокНеобходимият размер на органичната фракция се получава с помощта на специален нож за рязане на стружки (шредер). Съдържанието на стърготини в общия обем дървен бетон може да бъде различно и да варира от 30% до 90%.

- Огънят от ленено семе се добавя в същата форма, в която се получава в завод за преработка на лен след предварителна обработка на суровини.

- Конопената слама трябва да се натроши преди употреба.

Съгласно техническите разпоредби пълнежите от ленено семе и коноп трябва да имат следните размери:

- Дължина - от 15 до 25 мм.

- Ширина - от 2 до 5 мм.

В различни региони други органични инертни материали също могат да се използват за производството на дървени бетонни блокове и панели: оризова и елдова слама, отпадъци от преработката на памук и др.

Таблицата показва техническите характеристики на дървения бетон, направен с различни органични пълнители:

Готвене на монолитен дървен бетон: състав и пропорции на сместа

Монолитният дървен бетон на 80-90% се състои от дървесен чипс, като пълнител, цимент, вода и химически добавки, които ускоряват втвърдяването на разтвора и премахват влиянието на дървесните захари.

Според GOST дървесният чипс за дървен бетон трябва да има определен размер и форма. Препоръчително е да се използват иглолистни гори, с изключение на лиственица. Твърдите дървета съдържат малко повече дървесни отрови и също могат да се използват.

Портланд цимент от марки M400, M500 се използва като цимент (европейски марки: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Съотношение на минерални добавки

Различни химични компоненти, описани в статията "Химически добавки за дървен бетон" могат да се използват като минерални добавки за ускоряване на втвърдяването на разтвора, третиране на дървесни стърготини и увеличаване на мобилността на разтвора. Най-често срещаните и в същото време ефективни добавки са калциев хлорид (технически CaCl2), водно стъкло, алуминиев сулфат, варовик.

Съответно има много рецепти за направа на монолитен бетон от дърво. В някои рецепти дървото се приготвя и обработва, в други химически компонент се добавя директно към сместа.

Според една от рецептите чипсът се накисва във вар (80 кг вар на куб дърво), изцежда се. След това поръсете отгоре с негасена вар (80 кг), разбъркайте, изравнете, подсушете и добавете към сместа.По този начин те се отърват от дървесните захари, които влияят върху здравината на монолитния дървен бетон.

Бъркането с дървени стърготини и още повече с такива обеми за строителство е доста отнемащ време бизнес, изискващ място за този процес. Следователно, бърз вариант за приготвяне на монолитен дървен бетон ще бъде използването на калциев хлорид или алуминиев сулфат (алуминиев сулфат). В този случай чиповете не могат да бъдат обработени, но ще бъде по-добре, ако те лежат на открито, под слънцето и дъжда, за няколко месеца (не на куп!). Също така, ако е възможно, може да се накисне във вода и да се изсуши преди смесване. Накисването и втвърдяването е един вид елементарна подготовка на дървото, което позволява да се елиминира част от захарта.

На етапа на приготвяне на състава от монолитен дървен бетон, калциев хлорид или алуминиев сулфат се добавят 2-5% от масата на цимента. И така, какъв е делът на химическата добавка за дървен бетон, 2% или 5%? Зависи от марката и от качеството на цимента. Съставът на една и съща марка (например M500), но различните производители всъщност могат да се различават по качество. Поради това се препоръчва да се направи пробна партида. Ако при добавяне на калциев хлорид 5% от теглото на свързващото вещество, върху втвърдения материал се появява „изцветяване“ (бяла сол), тогава процентът на химичния компонент трябва да бъде намален. Ефлоресценциите показват, че циментът е добър и 5% е твърде много за състава. В същото време 2% може да не са достатъчни. Заслужава си да направите няколко тестови смеси.

Важно е да знаете! Няма специфично съотношение на химичния компонент за монолитен бетон от дърво! Винаги трябва да се определя в зависимост от качеството на използвания цимент и стърготини (качество, дървесни видове, размери).

Някои хора не искат да се занимават с избора на пропорция на калциев хлорид. И, така че да не се образува солево цъфтене, към състава се добавя водно стъкло. Например 2% калциев хлорид и 3% водна чаша от теглото на цимента. Но течното стъкло е доста скъпо, така че за мнозина е по-икономично да направят няколко тестови партиди и да определят дела на калциевия хлорид.

Пропорциите на дървесни стърготини, цимент и вода на 1m3 желиран дървен бетон

Пропорцията зависи от това какъв вид монолитен дървен бетон подготвяте: структурен или топлоизолационен.

Помислете за пропорциите на състава на 1m3 монолитен монолитен бетон при използване на свързващо вещество клас M400 и абсолютно сухи стърготини от иглолистна дървесина:

Структурен монолитен дървен бетон

В2.5 (М25) - 380 кг цимент, 250 кг дървесен пълнител, 440 литра вода;

В2,0 (М20) - 350 кг, 230 кг, 400 литра;

B1.0 (M15) - 320 кг, 210 кг, 360 литра;

Топлоизолационен монолитен дървен бетон

B0.75 (M10) - 300 кг цимент, 190 кг дървесен пълнител, 430 литра вода;

B0.35 (M5) - 280 кг, 170 кг, 300 литра;

Корекция на композицията

Ако използвате различна марка цимент, тогава пропорцията се изчислява с помощта на коефициента: за M300 коефициентът е 1,05, за M500 - 0,96, за M600 - 0,93.

Съотношението на натрошаване е дадено за абсолютно сух материал. Това обикновено е рядко. Следователно количеството му трябва да се коригира в зависимост от съдържанието на влага - добавете определено количество. За да изчислите допълнителното количество, умножете горната маса по коефициент, който се изчислява като процентното съдържание на влага в чипса, разделено на 100%.

Например дървесната сърцевина има съдържание на влага 20%. Трябва да вземете монолитен дървен бетон с клас на якост B2.0. Следователно: 20% / 100% = 0,2. Умножаваме коефициента 0,2 по количеството сух чипс 230 kg за B2.0 - 0.2 * 230 = 46 kg. Освен това към композицията трябва да добавите 46 кг дървесен пълнител.

Процес на месене

Чипсът и калциевият хлорид (или друга химическа добавка) се смесват на сухо, след което се добавя цимент. Постигнете еднородност на композицията. След това се добавя вода от лейка с постоянно разбъркване, докато цялата дървесна добавка се покрие от всички страни със сместа.

Удобно е да се смесва с помощта на строителен миксер или миксер. Това обикновено отнема 5-7 минути.

Готовата смес от монолитен дървен бетон е умерено влажна маса. Ако вземете чипс в ръката си, тогава водата не трябва да изтича от него!

Ако в състава не е въведена химическа добавка, но е извършена предварителна обработка на инертния материал във вар, тогава процесът на смесване продължава 25 минути, така че варът да има време да бъде изгасен.

Така че можете да подготвите монолитен арболит със собствените си ръце за последващо изливане в издигнатия кофраж или постоянен кофраж на стени и прегради, както и изливане на подове и тавани.

Направи си сам дървени бетонни блокове - технология

Начало / Статии / Направи си сам дървени бетонни блокове - технология

Направи си сам дървени бетонни блокове

Цените на енергията, уви, не показват тенденция към намаляване, следователно, по време на строителството на жилища, въпросите за наистина ефективната топлоизолация на къщите винаги излизат на преден план. Има много различни технологии за изолиране на сгради, използващи фасадни материали или материали, поставени вътре, като се използват специални шарнирни конструкции и т.н. Много въпроси обаче се решават още на етапа на строителството, ако за изграждането на стени се използват строителни материали със собствени високи топлоизолационни качества. Един от тези материали е дървеният бетон или, както го наричат по-често, дървеният бетон.

Направи си сам дървени бетонни блокове

Веднъж широко използван в строителството, с течение на времето той беше незаслужено забравен и много потенциални разработчици понякога дори не знаят нищо за него. Въпреки това дървеният бетон започна да възстановява позициите си на търсене, започна да се появява в продажбата. Но ако не можете да го купите, не бива да се отчайвате - винаги има възможност да направите дървени бетонни блокове със собствените си ръце.

Какво представлява дървеният бетон и какви са основните му предимства

Материалът, който обикновено се нарича арболит, се състои от две основни съставки. Основната му маса е пълнител от дървени стърготини и дървени стърготини, които са свързани помежду си с втората фракция - Портланд цимент. Общата маса може да включва специални химически добавки, които подобряват качеството на дървесината или увеличават пластичността на получената смес, но специфичното им количество е много ниско.

Основният компонент състав на дървения бетон

Не е необходимо да се предполага, че такъв дървен бетон е някаква новост в семейството на строителните материали. Напротив, използването на растителни компоненти с минерални свързващи вещества има дълга история - как да не се припомни древната технология на кирпичено строителство, където основните съставки са слама и глина. С развитието на производството на силикат, когато масово започва производството на цимент, започват да се провеждат първите експерименти с дървен бетон.

През 50-те - 60-те години на ХХ век дървеният бетон започва да се произвежда в индустриален мащаб. Материалът премина изчерпателни тестове, получи съответния GOST, постоянно се модифицира - няколко изследователски екипа работеха по този въпрос. Поразително доказателство за качеството на произведения строителен материал е фактът, че именно от дървения бетон са издигнати няколко сгради в антарктическите станции, включително сградата на трапезарията и кухнята. Изчислението се оправда - не беше трудно да се достави такъв лек материал на огромно разстояние, а стените, дебели само 30 см, поддържаха комфортен режим при тези екстремни условия.

За съжаление, в бъдеще основният акцент в индустриалното производство на строителни материали беше поставен върху стоманобетона, проблемите на енергоспестяването и екологията тогава не засягаха никого и арболитът незаслужено беше просто забравен. Достатъчно широка мрежа от предприятия за нейното производство престава да съществува, не се извършват разработки в тази посока.

В днешно време има "реанимация" на тази посока на производство на стенни материали. Арболитът отново започва да се използва в строителството, търсенето на него се увеличава.Много частни предприемачи се занимават с производство на дървен бетон - машиностроителните предприятия дори са създали производството на специални мини-линии. Придържайки се към определени технологии, е напълно възможно да направите дървени бетонни блокове със собствените си ръце и у дома.

Мини-линия за производство на дървени бетонни блокове

Какви прекрасни качества има този материал и какви ползи носи от използването му:

- Първото нещо, на което винаги се обръща внимание, са отличните топлоизолационни характеристики. Дървото е „топло“ само по себе си, плюс „въздушността“ на дървения бетон играе важна роля. Нека сравним - само 300 - 400 мм дървено-бетонна зидария е толкова ефективна срещу студ, колкото тухлена стена с дебелина около 2 метра!

Къща, изградена от дървен бетон, не се страхува от никаква слана

- Arbolit е отличен звукоизолатор. Построената от нея къща няма да прониква в уличните шумове.

Лекотата на материала значително опростява строителния процес и намалява натоварването върху основата

- Материалът е лек - плътността му е от 400 до 850 kg / m³. И това е намаляване на разходите за транспорт, строителство (не е необходимо специално подемно оборудване), намаляване на натоварванията върху основата на сградата и има възможност да се използва по-проста и по-евтина основа.

- Лекотата на дървения бетон изобщо не означава неговата крехкост. Напротив, той притежава завидна пластичност и амортизиращи качества (компресия - до 10% от обема) с добра якост на огъване. При натоварване той няма да се напука или да се разпадне и след премахване на усилието се опитва да възстанови предишната си форма - усилващият ефект на дървесния чипс влияе. Силните удари с ударение, които унищожават други стенни материали, са ограничени до измитата повърхност, но без да нарушават цялостната структура на блока.

Това е особено важно при издигане на сгради на проблемни почви или в региони с повишена сеизмична активност - стените на къщата няма да се напукат.

- Арболитът е екологичен материал. С подходяща предварителна обработка на суровините, тя няма да се превърне в среда за размножаване на микроорганизми, плесени, насекоми или гризачи. Той не съдържа процесите на дебат и разлагане на материала с отделянето на вещества, вредни за човешкото здраве. В същото време той има отлична паропропускливост, стените са в състояние да "дишат", в тях не се натрупва конденз.

- Материалът е практически незапалим, въпреки високото съдържание на компоненти в дървесината. При критично високи температури той запазва дадената си форма много по-дълго от другите изолационни блокове на основата на полимери.

- Арболитните стени се придават лесно на всякакъв вид външно покритие, показвайки отлична адхезия с повечето използвани хоросани и смеси, дори без използването на допълнителни подсилващи мрежи.

- Пластичността на изходния материал ви позволява да формирате градивни елементи от почти всяка, дори и най-странната конфигурация, което отваря широк обхват за архитектурен дизайн.

Арболитните блокове лесно се поддават на всякаква обработка

- Едно от важните предимства е простотата на обработка на дървени бетонни блокове. Те се режат лесно дори с обикновен трион, могат да бъдат прецизно регулирани до необходимия размер по време на строителството. Освен това е лесно да се пробие отвор с всякакъв диаметър в стените на този материал, самонарезните винтове са перфектно завити в тях и забити чукове са на място.

Видео: положителни качества на дървения бетон

„Основи“ на технологията за производство на дървен бетон

На първо място е необходимо да се направи резервация, че всичко казано по-горе и това, което ще бъде обсъдено в бъдеще, се отнася конкретно до арболит, тоест дървен бетон. Факт е, че бетонът от дървени стърготини често се представя под подобен термин (направен от фини дървени стърготини с добавка на пясък), но между тези материали има повече разлики, отколкото прилики.

- Дървесни стърготини, получени чрез раздробяване на дървесина, се използват за производството на дървен бетон.На изхода от трошачната машина се получават фрагменти с дължина 15 ÷ 20 mm, ширина около 10 и дебелина 2 ÷ 3 mm. В индустриална среда това се извършва от специални инсталации, които бързо обработват непродаваема дървесина - клонки, плочи, върхове на отсечени дървета, отпадъци от дървообработващи предприятия.

Дървени стърготини за производство на дървен бетон

Между другото, не всички видове дървесина са подходящи за производството на дървен бетон. По принцип това са, разбира се, иглолистни дървета - бор, ела, смърч, но лиственица не се използва за тези цели. Добър материал се получава и от отделни твърди гори - топола, трепетлика, бреза. Буковите отпадъци не могат да се използват за дървен бетон.

- Получената дървесна маса се подлага безпроблемно на специална химическа обработка. Структурата на дървесината съдържа много водоразтворими вещества от захарната група, които не само намаляват експлоатационните качества на самия материал и значително удължават времето за пълно втвърдяване на цимента, но също така могат да предизвикат ферментационни процеси в дебелината на готовите блокове. Това може да доведе до образуване на кухини, подуване на повърхността и други негативни последици.

Неутрализацията на тези вещества се извършва с разтвори на калциев хлорид, алуминиев сулфат или "течно стъкло" в определено съотношение. Освен това, за да се предотврати развитието на различни форми на биологичен живот в дебелината на материала, дървесните стърготини се обработват с антисептични съединения.

- Следващият етап от производството е смесване на бръснещата маса със свързващ компонент - портландцимент. Специфичното му тегло е около 10 до 15%. Могат да се добавят пластификатори, но не повече от 1% от масата.

- Получената пластмасова маса влиза в формовъчната секция. Технологията може да бъде различна - пресоване или уплътняване върху вибрационна стойка, в зависимост от предназначението на получените продукти.

Машина за оформяне на дървени бетонни блокове

- След пълно пълнене на формите те се прехвърлят в зоната за сушене, където се поддържа определен режим на температура и влажност. След това формите се отстраняват (отстраняват) и получените блокове се сушат още 2 дни при температура около 60 ºС.

- Ако е необходимо, готовите продукти се подлагат на механична ревизия и след това отиват в склада за опаковане и изпращане до потребителите.

Процентът на компонентите не е ясно дефинирана стойност - той може да варира в определени граници в зависимост от конкретни продукти и предназначението им.

При производството на едрогабаритни части може да се използва тяхната допълнителна армировка, включително с монтиране на вградени технологични плочи и такелажни контури.

Големите дървени бетонни изделия трябва да бъдат подсилени

Арболитът, произведен в индустриални условия (можете да намерите имената "urmalit", "timfort", "woodstone", "dyurizol" - те се различават леко помежду си в процента на допълнителните полимерни компоненти), се подразделя на структурна и топлоизолация:

- Плътността на структурния дървен бетон достига 850 kg / m³, повърхностната якост е около M-50, топлоизолационните свойства не са твърде високи - топлопроводимост 0,14 - 0,17 W / (m × ° C).

- Топлоизолационният дървен бетон има различна картина - плътността е до 500 kg / m³, индикаторът за якост е в рамките на M-5 ÷ M-15, но топлопроводимостта е много ниска - 0,08 ÷ 0,1 W / (m × ° C ).

Как да направите сами бетонни блокове от дърво

Броят на мини-предприятията за производство на дървени бетонни блокове нараства (за някои майстори предприемачи това се превръща в много печеливш бизнес) и материалът все по-често се намира на свободния пазар. Но домашните майстори, които винаги се опитват да правят всичко сами, никога няма да свършат.

Какво е необходимо за производството на строителни части от дървен бетон:

- На първо място е необходим най-важният материал - дървесни стърготини.Ясно е, че имате нужда от много от тях - просто няма смисъл да стартирате процес поради няколко блока. Добре е наблизо да има работилници за дървообработване, където можете да договаряте евтина покупка на такива отпадъци. Самостоятелното приготвяне на дървени стърготини в голям мащаб е много трудна задача, освен ако, разбира се, във фермата няма специална трошачка. Майсторите намират оригинални решения, като сами изграждат такива инсталации.

Видео: домашна машина за трошене на дърво

- Определено ще ви трябва бетонобъркачка - ръчното приготвяне на значително количество висококачествена дърво-циментова смес няма да работи.

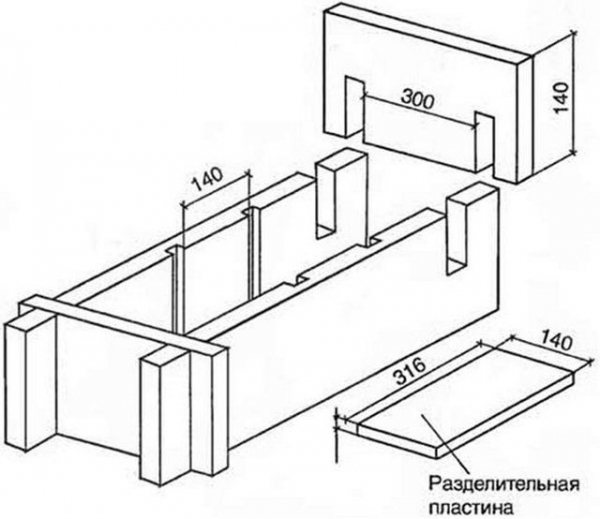

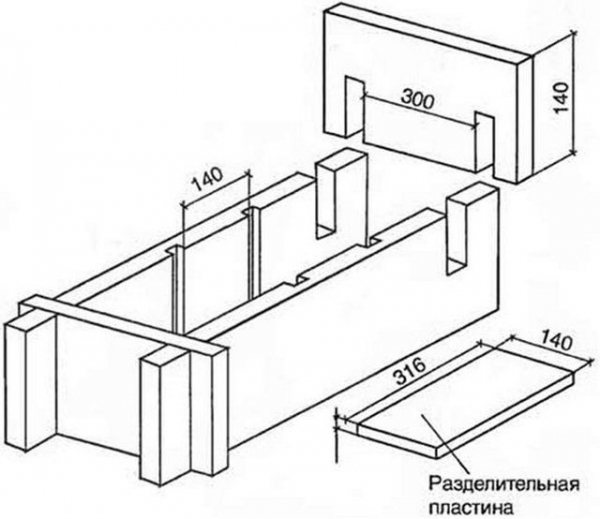

- Необходимият брой формуляри се изготвя предварително. Те могат да бъдат направени от дърво (дъски, дебел шперплат или OSB) и е по-добре, ако са сгъваеми - процесът на отстраняване ще бъде много по-лесен. Обикновено те правят дълга форма с джъмпери, така че в нея да могат да се направят няколко блока наведнъж. За да се предотврати залепването на хоросана по дървената повърхност, вътрешните стени могат да бъдат обшити със стар линолеум.

Една от опциите за сгъваеми форми за производство на дървени бетонни блокове

Друг подход е заварена или също демонтируема ламаринена конструкция с клетки от блокове с определена конфигурация и размер. Ако желаете, можете да закупите или поръчате фабрични форми, често дори с устройства за формоване и пресоване - те ще направят възможно производството на блокове със сложна конфигурация, включително кухи.

Машина за формоване на кухи блокове

- За да уплътните мократа маса във формите, пригответе трамбовка. Можете също да приложите техниката на виброкомпресия. Най-лесният начин е да използвате перфоратор за тази цел с предаването на вибрациите му към стойка с пружинна повърхност. Друг метод е производството на стойка с монтиран на нея електродвигател, на ротора на който е монтиран ексцентричен маховик.

Подобен шейкър за формоване може да бъде направен независимо.

- За обработката на дървесината може да са необходими определени химикали - ще говорим за тях малко по-късно.

- Необходимо е да се подготви зона под навес, която да побере попълнени формуляри и произведени блокове за цикъла на сушене.

В каква последователност се извършва работата по производството на дървени бетонни блокове:

1. Пригответе дървесна маса. Трябва да се почисти от мръсотия, пръст и отломки. Общото обемно съдържание на страничните компоненти (кора, игли или листа) не трябва да надвишава 5%.

Отлична предварителна обработка на чипове - калциев хлорид

Дървените стърготини трябва да бъдат освободени от разтворени захари. Най-лесният начин е да го държите на открито, като разбърквате от време на време. Това обаче ще отнеме много време - около 3 месеца. За да се ускори процесът, е по-добре да се обработи с 1,5% разтвор на технически калциев хлорид в размер на 200 литра разтвор на 1 m³ дърво. Поддържайте масата в това състояние до 3 дни с редовно ежедневно разбъркване. Не забравяйте обаче, че този метод е подходящ само за иглолистни дървета.

Друг метод е обработката с "течно стъкло", но тя трябва да се извърши още при смесване на разтвора, тъй като силикатни компоненти могат да доведат до синтероване на чип масата. И тук има нюанс - "течно стъкло" може да се използва с всякакъв вид дърво, но това значително ще намали пластичността на получените блокове, ще увеличи тяхната крехкост.

"Течно стъкло" - ускорява втвърдяването на разтвора, но увеличава крехкостта на продуктите

2. Преди започване на по-нататъшна работа дървесните стърготини трябва да бъдат обработени с варов разтвор. Той трябва напълно да неутрализира всички химически съставки на дървото, плюс това - да му даде антисептични свойства.

Стрижките се накисват в разтвор на гасена вар (5 ÷ 10%) за 3 часа. След това се поставя върху мрежа, за да може водата да изтече.Суровата дървесина вече не се суши, а веднага се използва за по-нататъшна подготовка на работната формовъчна маса.

3. Подготовка на сместа за формоване. За да направите това, в бетонобъркачка чипове първо се смесват с вода, с добавяне на "течно стъкло" (не повече от 1% от общата маса на планираното количество разтвор). Когато се получи полутечна суспензия, те започват да добавят цимент (не по-нисък от М-400) и постепенно увеличават количеството вода. Общото съотношение трябва да се поддържа в следните граници: 4 части вода на 3 части дърво и 3 части цимент.

Месителна дървесно-циментова паста за формоване

Тук трябва незабавно да предупредите срещу често срещана грешка на начинаещите майстори, които започват да измерват компонентите в обемно съотношение. Дадените пропорции се отнасят изключително до масата на материалите, въведени в сместа.

Разтворът се смесва до пълното хомогенизиране и всички възможни бучки се разбиват. В резултат получената маса трябва да бъде пластмасова, но достатъчно ронлива. Когато стискате бучка в дланта на ръката си, тя трябва да запази формата си, без да се руши, след премахване на силата.

4. Следващата стъпка е формоване. Когато сместа е напълно готова, формите трябва да бъдат леко намазани с течно циментово мляко или масло. Дърво-циментовата маса се поставя в тях на етапи, на 3-4 прохода, с внимателно уплътняване на всеки слой. Ако има шейкър, това значително ще опрости задачата. Има смисъл, когато набивате няколко пъти, за да пробиете сместа с наточени фитинги, за да улесните изхода на въздушните мехурчета.

Можете да оставите свободно пространство отгоре, около 20 мм, и да го запълните с гипсов хоросан, изравнявайки повърхността с шпатула. Това ще ви позволи да получите блокове с вече измазана плоска страна.

Една от страните може да бъде направена веднага "измазана"

Има и друг начин за украса на блокове. На дъното на калъпите се поставят камъчета, плочки - цели или на фрагменти, след което се изсипват с обикновен плътен бетонов разтвор с дебелина около 20 мм и едва тогава се извършва окончателното оформяне на блока.

Можете да приложите други методи за външна декорация от дървен бетон.

Ако е необходима армировка на блока, първо се полага слой от дървен бетон, след това се монтира армираща мрежа и се излива слой от бетон, който го покрива напълно, а слой от дървен бетон отново е отгоре.

Попълнените формуляри се изпращат на мястото за предварително сушене.

Изсушаването на дървени бетонни блокове ще изисква достатъчно голяма площ

5. Ден по-късно можете да извършите отстраняване или премахване на зададените блокове от формите. Те се полагат под навес за по-нататъшно изсушаване и втвърдяване. Това обикновено отнема две до три седмици, в зависимост от температурата на въздуха и влажността.

Видео - Пример за производството на дървен бетон у дома

Добре организираният процес, с достатъчен брой форми и средства за „малка механизация“, ще позволи да се произвеждат до 80-100 блока на ден с такова ръчно формоване. Това трябва напълно да осигури непрекъснато изграждане на къща, построена от дървен бетон.

Добави коментар

Блочно производство

Арболитова конструкция

Готовата маса с дървена основа се използва за направа на блокове за изграждане на къща. За да се създадат блокове от дървен бетон, е необходимо да се подготвят форми от дървени кутии с необходимия размер, в които дъното трябва да се сваля. За да улесните изваждането на готовите блокове, можете да обвиете кутиите отвътре с парчета линолеум или филм. Масата в подготвените форми се полага на слоеве на 2-3 етапа, като всеки слой трябва внимателно да се набива. За да се увеличи силата и устойчивостта на атмосферни влияния отвън, блоковете се смазват с циментов разтвор. Блоковете се сушат във форми за повече от един ден, за да може масата да се втвърди. След това блоковете трябва да бъдат преместени под навеса, защото те могат да изсъхнат и да се напукат под лъчите на слънцето.

Машина за дървен бетон

Можете да си купите машина за производство на дървен бетон, тя е евтина.Професионалното оборудване включва машинни инструменти, бетонобъркачки и преси за уплътняване. Ако искате да закупите блокове, цената за тях е достъпна - около 50-60 рубли на блок.

Материали и пропорции

Трябва да се помни, че блоковете запазват висок коефициент на топлопроводимост само при наличие на кухини.

Според параметрите на околната среда, керамзитобетонните блокове могат да бъдат поставени на същото ниво като керамичните тухли. те съдържат само естествени съставки: обогатен пясък, цимент, вода, експандирана глина. Фракции от експандирана глина 5-10 мм, не се препоръчва да се използват по-големи. Също така си струва да решите да направите блокове със собствените си ръце, защото недобросъвестните производители често нарушават пропорциите на съставните части. Случва се вместо обогатен пясък да се използва речен пясък и това се отразява на здравината. Малка част от цимента и експандираната глина също намалява якостта, а вторият компонент играе важна роля в топлопроводимостта. Познавайки необходимите пропорции, можете да направите надеждни блокове от експандиран глина. Важни са не само пропорциите, но и последователността на въвеждане на материалите. Сместа трябва да бъде направена в този ред:

- вода (9 кг);

- експандирана глина (54,5 кг);

- цимент (9,2 кг);

- пясък (27,2 кг).

Форма за производство на шлакови блокове

Най-лесният начин за производство на блокове е изливането на сместа в специална форма, изработена от дъски, в която се вкарват дървени цилиндри или правоъгълници, за да се образуват кухини в блокове с желания размер. Можете да видите как изглежда производството на блокове с такава проста форма във видеото по-долу (за да играете, кликнете върху триъгълника):

При този метод втвърдяването се извършва при околна температура, без да се използва допълнително нагряване. Този процес е доста дълъг и изисква около месец за пълно втвърдяване.