Bez obzira na vrstu kotla na kruto gorivo, svi imaju visoku razinu učinkovitosti, zahvaljujući dizajnu i principu uređaja. Na ovoj ćemo stranici razmotriti i pokušati razumjeti kako rade kotlovi na kruto gorivo. Glavna razlika između konvencionalnih kotlova na kruto gorivo i kotlova na čvrsto gorivo dugog gorenja je ta što u drugom slučaju izgaranje traje puno duže zbog principa izgaranja. Dakle, pogledajmo princip rada kotlova na kruto gorivo i kako rade kotlovi na kruto gorivo kako bismo razumjeli kako odabrati kotao.

Načelo rada kotla na kruta goriva dugog gorenja.

Ti kotlovi na kruta goriva obično rade na principu "gornjeg izgaranja". Kako radi kotao dugog gorenja? Prije nego što kisik uđe izravno u peć, gdje se odvija izgaranje, zagrijava se. Zagrijava se kako bi se u konačnici smanjila količina otpada izgaranja: čađa, pepeo. Kisik se isporučuje ne odozdo prema gore, već odozgo prema dolje. Dakle, gori samo gornji sloj krutog goriva pohranjenog u kaminu. Zbog činjenice da zrak ulazi odozgo, on ne prodire prema dolje i tamo je proces izgaranja nemoguć. Gori samo gornji sloj goriva. Kad gornji sloj izgori, uključi se donji sloj. Tako se postupno, kako izgaranje napreduje, zrak se dovodi sve niže i niže. Zahvaljujući ovom pristupu, gornji sloj goriva uvijek gori, a onaj dolje ostaje netaknut dok ne dođe na red. To omogućuje vrlo ekonomičnu potrošnju goriva i kontrolu procesa izgaranja. Ovom tehnologijom kruto gorivo gori jako dugo.

Takvi kotlovi nisu samo ekonomični već i ekološki prihvatljivi. Naravno, pod uvjetom da se koriste vatrootporni građevinski materijali, koji ne samo da će osigurati maksimalnu učinkovitost kotla, izolirajući toplinu, već i zaštititi od mogućih požara.

Jasno možete razumjeti kako pirolizni kotao radi iz ovog videozapisa:

Za izgaranje goriva u kotlovima uglavnom se koriste metode sagorijevanja u slojevima i bakljama.

Slojevito sagorijevanje goriva koristi se za sagorijevanje krutog goriva na rešetki. Zrak za izgaranje goriva dovodi se ispod rešetke. U tom slučaju, sloj goriva može zauzeti jedan od sljedećih položaja:

· Budite nepomični na rešetki (slika 4 a). Gorivo se lopatom dovodi na rešetku kroz otvor za punjenje, koji se također koristi za uklanjanje troske. Zrak se dovodi ispod rešetke i kroz rupe na rešetki ulazi u sloj goriva. Budući da se opskrba gorivom, brušenje sloja, uklanjanje troske s rešetke i pepela ispod rešetke vrši ručno, takve se peći nazivaju ručno upravljane peći;

· Budite nepokretni na rešetki, čija se rešetka može okretati kako bi se uklonila troska (slika 4b). Gorivo se isporučuje rotacijskim posipačem. Takve se peći nazivaju polumehaničkim;

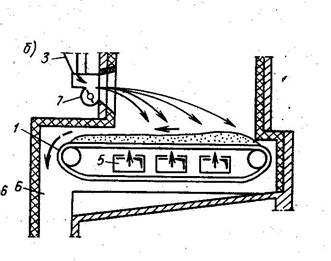

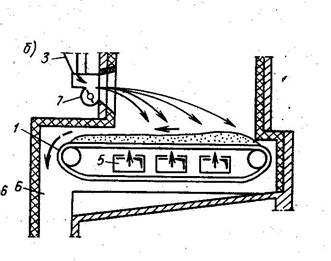

Sl. 4. Sheme slojevitih peći:

a - ručno ložište; b - polumehaničko ložište.

Slika 5. Dijagram mehaničke slojevite peći:

1 - pokretna rešetka za zaustavljanje; 3 - kutija za ugljen; 5 - zračni kanali; 6 - rudnik troske; 7 - rotacijski posipač.

· Pomaknite se zajedno s rešetkom lančanog remena pri maloj brzini prema prednjem dijelu kotla. Gorivo se baca na stražnju stranu pomične rešetke i, dok se kreće, pali, izgara i pretvara se u trosku. Budući da procesi opskrbe gorivom, održavanja sloja i uklanjanja troske ne zahtijevaju ručni rad, takve su peći također mehaničke (slika 5);

· Ovjesiti se iznad rešetke, što stvara protok zraka pod visokim tlakom (do 10 kPa). Zrak se uvodi u sloj i njegova ravnomjerna raspodjela po dijelu peći vrši se čeličnom rešetkom sa zračnim čepovima. Grude ugljena rade pokret za podizanje i spuštanje i izgaraju u suspendiranom stanju, a pepeo pada na rešetku. Da bi se izbjeglo topljenje troske, sloj se potopljenom površinom za grijanje hladi na temperature ne veće od 800-950 ° C. Takav se sloj naziva fluidiziranim slojem niske temperature. U fluidizovanom sloju postupci oksidacije ugljika su značajno poboljšani, što omogućuje visokokvalitetno izgaranje visokopepenastih ugljena s udjelom mineralnih nečistoća do 50 - 70% uz potpunu mehanizaciju rada peći.

Sl. 6. Shema peći s fluidiziranim slojem:

1 - kanta za pepeo; 2 - rešetka za raspodjelu zraka; 3 - potopljena površina grijanja; 4 - fluidizirani sloj goriva.

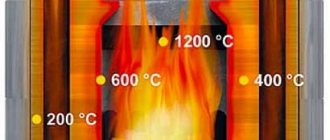

Plamtenje goriva(riža. 7) .Metoda raketiranja sagorijeva zapaljive plinove, tekuća goriva i fino podijeljena kruta goriva. Uređaji koji unose gorivo i zrak u peć i osiguravaju njihovo miješanje nazivaju se plamenicima.

Slika 7. Shema izgaranja goriva

Čestice goriva izgaraju u letu, krećući se kroz ložište zajedno s protokom zraka i plinova. U usporedbi s slojevitim pećima, čestice goriva u peći ostaju ograničeno vrijeme, opskrba gorivom u peći je mala, što je posljedica čega je postupak izgaranja osjetljiv na bilo kakve promjene u načinu rada peći. Tako se, na primjer, s prekomjernim povećanjem brzine protoka zraka tijekom izgaranja plina, plamen može odvojiti od plamenika i baklja se može ugasiti.

Peći za rafalno izgaranje goriva nazivaju se komorne peći, a ovisno o vrsti goriva - plinsko ulje ili ugljen u prahu.

Goruća baklja s gorivom ima veliko toplinsko zračenje. Stoga se, kako bi se zidovi peći zaštitili od uništavanja toplinskim tokom, uz zidove postavljaju površine za zagrijavanje zračenja (sita).

Kako djeluje pirolizni kotao. Uređaj i princip rada kotla za pirolizu.

Načelo rada piroliznog kotla na kruto gorivo temelji se na procesu razgradnje krutog goriva u pirolizni plin i koks. To se postiže nedovoljnim dovodom zraka. Zbog slabe opskrbe zrakom, gorivo polako tinja, ali ne izgara, što rezultira stvaranjem piroliznog plina. Kao rezultat, plin se kombinira sa zrakom. dolazi do izgaranja i oslobađanja topline koja zagrijava rashladnu tekućinu. Zahvaljujući ovom procesu u dimu je vrlo malo štetnih tvari, a čađa i pepeo su zanemarivi. Dakle, u slučaju piroliznih kotlova, možete razgovarati i o ekološkoj prihvatljivosti.

Dakle, pogledajmo bliže princip rada kotla za pirolizu.

- Što je piroliza? Piroliza je proces izgaranja u uvjetima nedostatka kisika. Rezultat takvog izgaranja su čvrsti proizvodi izgaranja i plin: kruti otpad je pepeo i smjesa hlapivih ugljikovodika plus ugljični dioksid.

- Načelo rada generatora plina(ili kotao za pirolizu), jest da takav kotao na kruta goriva dijeli postupak grijanja na dva procesa. Prvo, ovo je uobičajeni postupak sagorijevanja krutog goriva, uz istovremeno ograničavanje opskrbe kisikom. Kada nedostaje zraka, kruto gorivo vrlo polako tinja ispuštajući plin. Ograničava dovod kisika, kotao je vrlo jednostavan, s mehaničkim prigušivačem, koji se, ovisno o količini zraka u peći, ili otvara ili zatvara. U tom slučaju možete ručno "uključiti grijanje" laganim otvaranjem zaklopke.

- Drugi dio procesa izgaranja gorivo, sastoji se u izgaranju hlapljivog otpada u procesu izgaranja u prvoj peći. U drugoj peći izgara takozvani pirolizni plin - rezultat izgaranja krutog goriva u prvoj peći.

- Podešavanje u ovom je slučaju, kao i u slučaju dovoda zraka u prvu peć, vrlo jednostavno.Termostat kontrolira postupak izgaranja i mijenja rad kotla onoliko koliko je potrebno za stvaranje potrebne količine topline. U principu se ne razlikuje puno od termostata za bojler.

- Učinkovitost piroliznih kotlova. Daleko najučinkovitiji su kotlovi kod kojih se izgaranje odvija od vrha do dna. Naravno, to nameće određene poteškoće, na primjer, kod takvih kotlova mora se izvršiti prisilno propuhivanje, jer se drugi dogorjivač piroliznog plina nalazi ispod rešetke. Pojednostavljeno rečeno: gorivo se raspršuje u otpadni proizvod izgaranja - u pepeo. U tom slučaju nastaje plin koji se također dogorijeva. Rezultat: maksimalno oslobađanje topline, uz gotovo izgaranje bez otpada. Osim toga, pepeo se može koristiti kao gnojivo.

Načelo rada kotla za pirolizu dizajnirano je na takav način da uz najučinkovitije izgaranje goriva, imamo i minimalni otpad iz procesa izgaranja... Glavni nedostatak je cijena kotlova za pirolizu, ali zapravo postoji puno pozitivnih aspekata:

- Minimalni otpad i minimalno čišćenje peći, u usporedbi s ostalim kotlovima na kruta goriva.

- Dugo trajanje baterije bez dodatnih opterećenja zbog ekonomičnog dovoda zraka.

- Automatizacija proces izgaranja. Kotao sam regulira kada povećati izgaranje, a kada smanjiti.

- Velika kruta goriva prikladno za takve kotlove, jer se u svakom slučaju dogorijevanje goriva odvija gotovo u potpunosti.

Predavanje na temu: "Metode izgaranja goriva u kotlovskoj peći"

1 VRSTE GORIVA

Čvrsto gorivo

- zapaljive tvari čija je glavna komponenta ugljik. Čvrsta goriva uključuju ugljen i smeđi ugljen, uljni škriljevac, treset i drvo. Svojstva goriva u velikoj mjeri određuju njegov kemijski sastav - sadržaj ugljika, vodika, kisika, dušika i sumpora. Iste količine goriva daju različite količine topline tijekom izgaranja. Stoga se za procjenu kvalitete goriva određuje kalorijska vrijednost, odnosno najveća količina topline koja se oslobađa tijekom potpunog izgaranja 1 kg goriva (najveća toplinska vrijednost je ugljen). U osnovi se kruta goriva koriste za dobivanje topline i drugih vrsta energije koje se troše na mehanički rad. Uz to se iz krutog goriva uz odgovarajuću preradu (destilaciju) može dobiti više od 300 različitih kemijskih spojeva; od velike je važnosti prerada smeđeg ugljena u vrijedne vrste tekućeg goriva - benzin i kerozin.

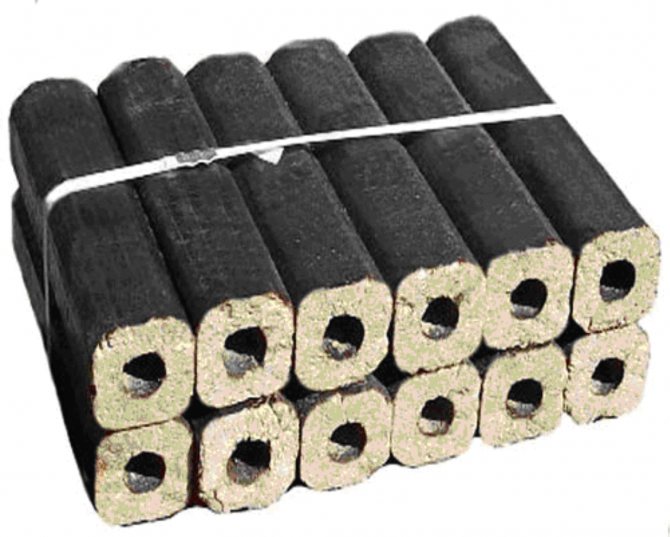

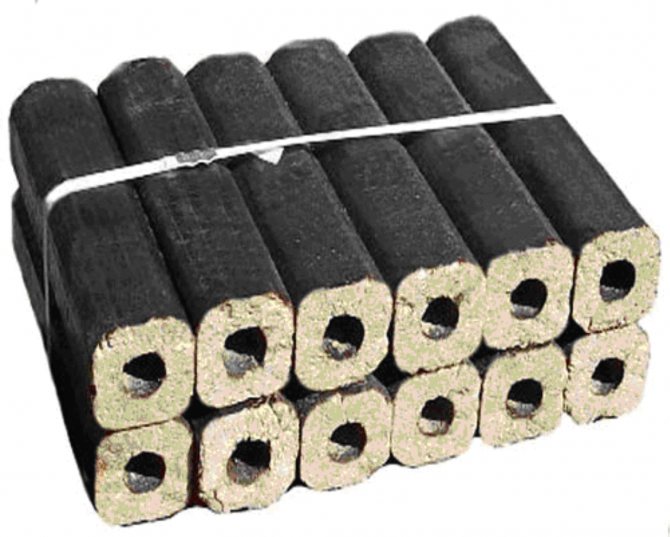

Briketi

Briketi su kruto gorivo nastalo u procesu komprimiranja otpada iz procesa obrade drva (strugotina, iver, drvena prašina) kao i kućni otpad (slama, ljuske), treset.

Briketi za gorivo prikladni su za skladištenje, u proizvodnji se ne koriste štetna veziva, stoga je ova vrsta goriva ekološki prihvatljiva. Prilikom izgaranja ne iskre se, ne emitiraju loš plin, gore ravnomjerno i glatko, što osigurava dovoljno dug proces izgaranja u komori kotla. Osim kotlova na kruta goriva, koriste se u kućnim kaminima i za kuhanje (na primjer, na roštilju).

Postoje 3 glavne vrste briketa:

1. RUF briketi. Formirane pravokutne opeke.

2. NESTRO briketi. Cilindrična, može biti i s rupama unutar (prstenovi).

3. Pini & Kau - briketi. Fasetirani briketi (4,6,8 strane).

Prednosti briketa za gorivo:

- Ekološki prihvatljivo.

- Dugo i praktično skladištenje. Zahvaljujući toplinskoj obradi, na njih ne utječu gljivice. I zahvaljujući formaciji prikladan je za upotrebu.

- Dugo i ravnomjerno gorenje posljedica je velike gustoće briketa.

- Visoka toplinska vrijednost. Gotovo dvostruko veća od one od običnog drva za ogrjev.

- Stalna temperatura izgaranja.Zbog jednolike gustoće.

- Isplativo.

- Minimalni udio pepela nakon izgaranja: 1-3%

Pelet ili gorivo.

U osnovi isti princip proizvodnje kao i za brikete. Kao vezivo koristi se lignin (biljni polimer).

Materijali su isti kao i za brikete: kora, strugotine, slama, karton. Prvo se sirovina drobi do stanja peludi, a zatim nakon sušenja specijalni granulator od mase oblikuje granule posebnog oblika. Koristi se u kotlovima za grijanje na pelete. Cijene ove vrste krutog goriva su najviše - to je zbog složenosti proizvodnje i popularnosti kod kupaca.

Postoje sljedeće vrste ovog krutog goriva:

- Prerada okruglog drveta tvrde i meke vrste drveća u pelete.

- Pelet od treseta

- Peleti dobiveni preradom suncokretovih ljuski.

- Kuglice od slame

- Prednosti peleta:

- Ekološki prihvatljivo.

- Skladištenje. Zahvaljujući posebnim proizvodnim tehnologijama, pelet se može čuvati izravno na otvorenom. Ne bubre, ne prekrivaju se gljivicama.

- Dugo i ujednačeno gori.

- Niska cijena.

- Zbog svog malog oblika peleti su prikladni za kotlove s automatskim punjenjem.

- Širok spektar primjene (kotlovi, peći, kamini)

Drva za ogrjev

Komadi drveta namijenjeni za dobivanje topline izgaranjem u kotlovima za grijanje na kruta goriva, kamini za ogrjev. Radi praktičnosti duljina trupaca obično iznosi 25-30 cm. Za najučinkovitiju upotrebu potrebna je najniža moguća razina vlage. Za grijanje je potrebno izgaranje što je moguće sporije. Također, osim za grijanje, ogrjev se može koristiti, na primjer, u kotlovima na kruta goriva. Listopadne vrste su najprikladnije za ove parametre: hrast, jasen, lješnjak, glog, breza. Još gore - četinarsko ogrjevno drvo, jer doprinosi taloženju smole i ima nisku toplinsku vrijednost, dok brzo izgara.

Drva za ogrjev predstavljena su u dvije vrste:

- Piljeno.

- Usitnjeno.

2 SASTAV GORIVA

Za stvaranje ugljena potrebno je obilno nakupljanje biljne tvari. U drevnim tresetnim močvarama, počevši od devonskog razdoblja, nakupljala se organska tvar iz koje su nastajali fosilni ugljevi bez pristupa kisiku. Većina komercijalnih ležišta fosilnog ugljena potječe iz ovog razdoblja, iako postoje i mlađa ležišta. Procjenjuje se da su najstariji ugljeni stari oko 350 milijuna godina. Ugljen nastaje kada se truli biljni materijal akumulira brže nego što dolazi do razgradnje bakterija. Idealno okruženje za to stvara se u močvarama, gdje stajaća voda, osiromašena kisikom, ometa vitalnu aktivnost bakterija i time štiti biljnu masu od potpunog uništenja? U određenoj fazi postupka, kiseline koje se oslobađaju tijekom postupka sprečavaju daljnje djelovanje bakterija. Tako nastaje treset - početni proizvod za stvaranje ugljena. Ako je tada zakopan pod drugim sedimentima, tada se treset komprimira i, gubeći vodu i plinove, pretvara u ugljen. Pod pritiskom slojeva sedimenta debljine 1 kilometar iz sloja treseta od 20 metara dobiva se sloj smeđeg ugljena debljine 4 metra. Ako dubina ukopa biljnog materijala dosegne 3 kilometra, tada će se isti sloj treseta pretvoriti u sloj ugljena debljine 2 metra. Na većoj dubini, oko 6 kilometara, i na višoj temperaturi, sloj treseta od 20 metara postaje antracitni sloj debljine 1,5 metra. Kao rezultat kretanja zemljine kore, slojevi ugljena doživjeli su podizanje i presavijanje. Vremenom su povišeni dijelovi uništeni uslijed erozije ili spontanog izgaranja, a spušteni su ostali u širokim plitkim bazenima, gdje je ugljen udaljen najmanje 900 metara od zemljine površine.

Smeđi ugljen.Sadrže puno vode (43%) i zato imaju nisku toplinsku vrijednost. Uz to sadrže veliku količinu hlapivih tvari (do 50%). Nastaje od mrtvih organskih ostataka pod pritiskom opterećenja i pod utjecajem povišenih temperatura na dubinama od oko 1 kilometra.

Ugljen. Sadrže do 12% vlage (3-4% unutarnje vlage), stoga imaju veću toplinsku vrijednost. Sadrže do 32% hlapljivih tvari zbog kojih su prilično zapaljive. Nastaje od smeđeg ugljena na dubinama od oko 3 kilometra.

Antraciti. Gotovo u cijelosti (96%) su ugljik. Imaju najveću toplinsku vrijednost, ali su slabo zapaljivi. Stvoreno od ugljena i u obliku HOX oksida. Oni se odnose na štetne komponente proizvoda izgaranja, čija količina treba biti ograničena.

Sumpor - sadržan u krutim gorivima u obliku organskih spojeva SO i pirita Sx, kombiniraju se u hlapljivi sumpor Sl. Sumpor je također uključen u gorivo u obliku sumpornih soli - sulfata - koje nisu sposobne za sagorijevanje. Sumpor sulfata obično se naziva pepelom od goriva. Prisutnost sumpora značajno smanjuje kvalitetu krutog goriva, budući da se sumporni plinovi SO2 i SO3 kombiniraju s vodom stvarajući sumpornu kiselinu - koja zauzvrat uništava metal kotla, a ulazak u atmosferu šteti okolišu. Iz tog je razloga sadržaj sumpora u gorivima - ne samo u čvrstim - vrlo nepoželjan.

Pepeo - gorivo je balastna smjesa različitih minerala koja ostaje nakon potpunog izgaranja cijelog zapaljivog dijela grada. Pepeo izravno utječe na kvalitetu izgaranja goriva - smanjuje učinkovitost izgaranja.

Pitanja:

1. Koje su glavne vrste krutih goriva?

2. Što je pepeo?

3 PRIMJENA GORIVA

Upotreba ugljena je raznolika. Koristi se kao kućanstvo, energent, sirovina za metaluršku i kemijsku industriju, kao i za vađenje rijetkih i elemenata u tragovima iz nje. Ukapljivanje (hidrogeniranje) ugljena s stvaranjem tekućeg goriva vrlo je obećavajuće. Za proizvodnju 1 tone nafte troši se 2-3 tone ugljena, neke su se zemlje zahvaljujući ovoj tehnologiji gotovo u potpunosti opskrbile gorivom. Umjetni grafit dobiva se iz ugljena.

Smeđi se ugljen izvana razlikuje od ugljena bojom crte na porculanskoj plastici - uvijek je smeđa. Najvažnija razlika od bitumenskog ugljena je niži udio ugljika i značajno veći sadržaj HOS-a i vode. To objašnjava zašto smeđi ugljen lakše sagorijeva, daje više dima, mirisa, kao i spomenutu reakciju s kaustičnim kalijem i proizvodi malo topline. Zbog visokog udjela vode za izgaranje koristi se u prahu u koji se tijekom sušenja neizbježno pretvara. Sadržaj dušika znatno je lošiji od ugljena, ali je sadržaj sumpora povećan.

Upotreba smeđeg ugljena - kao gorivo smeđi ugljen koristi se u mnogim zemljama mnogo manje od ugljena, međutim, zbog niske cijene u malim i privatnim kotlovnicama, popularniji je i ponekad traje i do 80%. Koristi se za sagorijevanje u prahu (tijekom skladištenja smeđi ugljen presušuje i drobi se), a ponekad i cijeli. U malim provincijskim CHP postrojenjima često se sagorijeva i za grijanje, no u Grčkoj, a posebno u Njemačkoj, smeđi ugljen koristi se u termoelektranama, proizvodeći do 50% električne energije u Grčkoj i 24,6% u Njemačkoj. Proizvodnja tekućih ugljikovodičnih goriva iz smeđeg ugljena destilacijom širi se velikom brzinom. Nakon destilacije ostatak je pogodan za proizvodnju čađe. Iz njega se ekstrahira zapaljivi plin i dobivaju se ugljično-alkalni reagensi i metan-vosak (planinski vosak). U oskudnim količinama koristi se i za obrte.

Treset je zapaljivi mineral nastao u procesu prirodnog uvenuća i nepotpunog propadanja močvarnih biljaka u uvjetima prekomjerne vlage i otežanog pristupa zraku. Treset je proizvod prve faze obrazovnog procesa za ugljen. Prve informacije o tresetu kao "zapaljivom tlu" koje se koristi za kuhanje datiraju iz 26. stoljeća poslije Krista.

Sedimentna stijena biljnog podrijetla, sastavljena od ugljika i drugih kemijskih elemenata. Sastav ugljena ovisi o dobi: antracit je najstariji, ugljen je mlađi, a najmlađi smeđi. Ovisno o starenju, ima drugačiji sadržaj vlage: što je mlađi, to je više vlage. Ugljen u procesu sagorijevanja zagađuje okoliš, plus sinterira se u trosku i taloži na rešetke u kotlu. To sprječava normalno izgaranje.

Pitanja:

- Primjena goriva?

- Je li sagorijevanje goriva štetno za okoliš i koja je vrsta najviše

?

4 NAČINA IZGORIVANJA GORIVA

Postoje tri načina izgaranja goriva: sloj, baklja ili komora i vrtlog.

1 - rešetka; 2 - vrata za paljenje; 3 - vrata za utovar; 4 - grijaće površine; 5 - komora za izgaranje.

Slika 4.1 - Shema slojevite peći

Ovaj crtež prikazuje slojevitu metodu izgaranja goriva, gdje sloj kvrgavog goriva nepomično leži na rešetki i ispuhuje se zrakom.

Slojevita metoda koristi se za sagorijevanje krutih goriva.

I ovdje je prikazana bakljasta i vrtložna metoda izgaranja goriva.

1 - plamenik; 2 komora za izgaranje; 3 - podstava; 4 - zaslon peći; 5 - stropni pregrijač za zračenje pare; 6 - kapica.

Slika 4.2 - Komorna peć

Slika 4.3 - Vorteks izgaranje goriva

Metodom baklji i vrtlog mogu se sagorjeti sve vrste goriva, samo se kruto gorivo prethodno podvrgava lomljenju pretvarajući ga u prašinu. Kada se gorivo sagori, sva se toplina prenosi na proizvode izgaranja. Ta se temperatura naziva teoretskom temperaturom izgaranja goriva.

U industriji se kontinualni kotlovi koriste za sagorijevanje krutih goriva. Načelo kontinuiteta podupire rešetka u koju se neprestano isporučuje kruto gorivo.

Za racionalnije sagorijevanje goriva grade se kotlovi koji su sposobni za njegovo sagorijevanje u prašnjavom stanju. Tekuća goriva sagorijevaju se na isti način.

Pitanja:

- Koji je najracionalniji način izgaranja?

- Objasnite prednosti metode izgaranja u komori.

5 POSLOVNI PROCESI U KOTLOVIMA

Radni procesi u kotlovima:

- Stvaranje pare

- Korozija grijaćih površina

U kotlovnicama se odvijaju takvi procesi kao što je stvaranje pare:

- Uvjeti pod kojima se u kotlovima stvara para su stalni tlak i kontinuirana opskrba toplinom.

- Koraci u procesu isparavanja: zagrijavanje vode do temperature zasićenja, isparavanje i zagrijavanje parom na unaprijed zadanu temperaturu.

Čak se i u kotlovima može primijetiti korozija grijaćih površina:

- Uništavanje metala pod utjecajem okoliša naziva se korozija.

Korozija sa strane proizvoda izgaranja naziva se vanjska, a sa strane grijanog medija - unutarnja.

Postoji niska temperatura i visoka temperatura korozije.

Da bi se smanjila razorna sila korozije, potrebno je nadzirati režim vode kotla. Stoga se sirova voda prethodno obrađuje prije nego što se koristi za pogon kotlova kako bi se poboljšala njena kvaliteta.

Kakvoću kotlovske vode karakteriziraju suhi ostaci, ukupni sadržaj soli, tvrdoća, lužnatost i sadržaj korozivnih plinova

- Natrij-kation filter - tamo gdje se voda pročišćava

- Deaerator - uklanjaju se agresivna sredstva, zračni kisik i ugljični dioksid.

- Uzorci cijevi koje su izvana i iznutra korodirale.

Korozija grijaćih površina

Unutarnja korozija parnih i vrelovodnih kotlova uglavnom je sljedećih vrsta: kisik, parno-vodeni, alkalni i pod-mulj.

Glavna pojava korozije kisikom su čirevi, obično s željeznim oksidima.

Korozija na parnoj vodi primjećuje se tijekom rada kotlova s povećanim toplinskim opterećenjima. Kao rezultat ove korozije, na unutarnjim površinama zidnih cijevi i krhkih oštećenja na mjestima gdje voda kotla isparava.

Jame nastaju kao rezultat korozije podtapanja.

Vanjska korozija može biti niska temperatura i visoka temperatura.

Korozija na niskim temperaturama može se dogoditi kad gori bilo koje gorivo. Kod sagorijevanja loživog ulja može se pojaviti visokotemperaturna korozija.

Automatika i mehanika kotlova na kruto gorivo.

Unatoč svim razinama nadzora nad procesima izgaranja i općenito sigurnosti u radu, kotlovi na kruto gorivo praktički ne sadrže složene automatske uređaje. S obzirom na to da temperaturu najčešće reguliraju mehaničari, u kotlovima se praktički nema što razbiti. Osim toga, sam dizajn kotlova je jednostavan i pouzdan. Stoga je realno ugraditi kotao na kruta goriva vlastitim rukama, ali bolje je kontaktirati stručnjake. Možete čak napraviti i kotlovnicu vlastitim rukama, ali čemu nepotrebni problemi ako sve možete povjeriti profesionalcima?

Uređaji za peć

Uređaji za peć

Sljedeći uređaji za izgaranje koriste se u kotlovskim jedinicama: za izgaranje u peći i za komorno izgaranje. Ovi uređaji za izgaranje mogu biti vrlo različiti u dizajnu, povezani s karakteristikama goriva - ispuštanjem hlapljivih sastojaka, sadržajem pepela, sadržajem vlage, veličinom gruda, svojstvima troske, sadržajem sumpora u gorivu itd.

Slojevito sagorijevanje komada čvrstog goriva vrši se rešetkom smještenom u volumenu peći, a zrak potreban za izgaranje goriva ulazi ispod rešetke.

Uređaji za izgaranje u komori izgaraju u suspendiranom stanju u struji zraka (krut u smrvljenom stanju), a zrak potreban za izgaranje dovodi se u isti volumen. Volumen namijenjen izgaranju cijelog ili dijela goriva naziva se komora za izgaranje (komora) i označava se VT. Uređaj za izgaranje obično karakterizira toplinska snaga, površina rešetke R i volumen komore za izgaranje. Količina topline koja se oslobodi u uređaju za izgaranje tijekom sata naziva se snaga, MW ili kcal / h, a određuje se iz izraza

Slojeviti uređaji za izgaranje razlikuju ukupnu površinu rešetke R i "zrcalo za izgaranje" Rz.g. U pećima s fiksnom rešetkom obično R = Rz.g. za peći s lančanim, koso potisnim rešetkama, površina zrcala za izgaranje manja je od ukupne površine zbog prisutnosti različitih uređaja.

Rad slojevite peći može se procijeniti vrijednošću prividnog toplinskog naprezanja rešetke ili zrcala za izgaranje, kW / m2 ili kcal / (m2-h):

odnosno količina oslobođene topline u jedinici vremena po jedinici površine.

Količina oslobođene topline u jedinici vremena po jedinici volumena komore za izgaranje naziva se vidljivim toplinskim naponom prostora za izgaranje i određuje se iz izraza, kW / m3 ili kcal / (m3Xh):

Za komorne peći također koriste koncept prividnog toplinskog naprezanja dijela komore za izgaranje Ftop, MW / m2 ili Mcal / (m2Xh), definiran kao

gdje je Ftop vodoravni presjek komore u razini osi plamenika, m2.

Ako se glavno gorivo zapali iz gorućeg sloja koji leži na rešetki i stacionarnog gorućeg sloja, to se paljenje naziva donjim paljenjem. Ako se gorivo zapali zbog zračenja plamena iznad gorućeg sloja, tada se takvo paljenje naziva gornjim.

U pećima s fiksnom rešetkom odvijaju se obje vrste paljenja goriva; kada se rešetka kreće, prevladava manje učinkovito gornje paljenje goriva.

Uređaji za peć za slojevito sagorijevanje goriva podijeljeni su ovisno o načinu opskrbe, prirodi kretanja goriva duž rešetke, kretanju rešetke i stanju sloja goriva. S fiksnim slojem goriva, odsutnošću mehanizama za njegovo kretanje duž duljine ili širine rešetke, uređaj za izgaranje je najjednostavniji; obično se gorivo puni ručno i naziva se ručno ložište. Takav uređaj za izgaranje koristi se samo za male kotlove snage do 1,16 MW (1 Gcal / h).

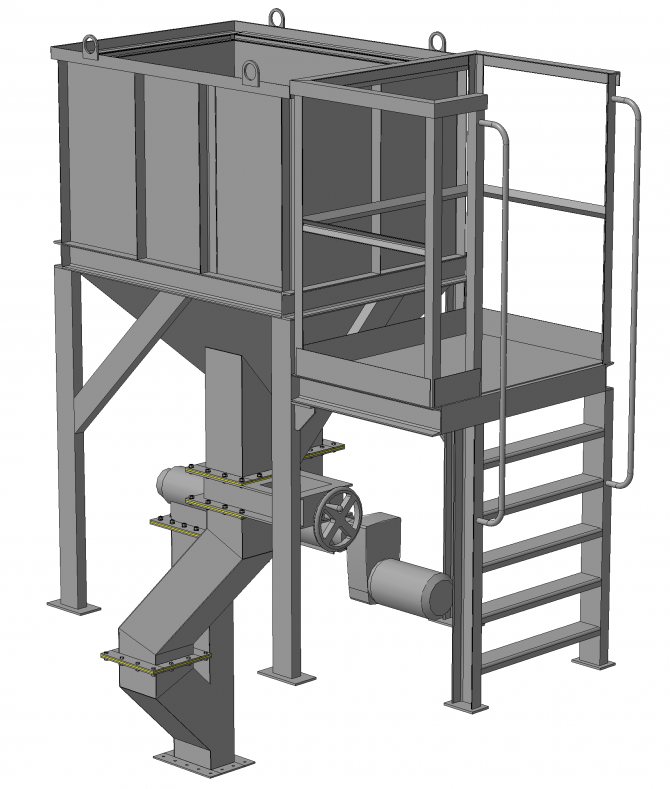

U skladu s pravilima Gosgortekhnadzora, svi kotlovski uređaji snage veće od 1,16 MW (2 t / h ili više od 1 Gcal / h), namijenjeni izgaranju krutog goriva, moraju imati mehanizirane uređaje za izgaranje. Ova mehanizacija može pokriti dovod goriva u bunker smješten iznad uređaja za izgaranje, dovod goriva do rešetke i njegovo kretanje duž potonjeg.

Međuprodukt između slojne i komorne peći za sagorijevanje krutog goriva su peći s fluidiziranim ili "fluidiziranim" slojem goriva. U njima struja zraka i plinova djeluje na sitnozrnate čestice goriva, zbog čega čestice goriva postaju pokretne i kreću se - cirkulirajući u sloju i volumenu. Brzina zraka i stvorenih plinova ne bi trebala prelaziti određenu vrijednost nakon postizanja koje započinje izvlačenje čestica goriva iz sloja. Brzina protoka kojom se čestice počinju kretati - "kipuće", naziva se kritičnom. Takve peći zahtijevaju jednaku veličinu komada goriva. Slojevite peći koriste se za jedinice s kapacitetom grijanja do 30 - 35 MW (25 - 30 Gcal / h); za veće kotlove usvajaju se peći s komornim izgaranjem i prethodnom pripremom goriva. Prije ulaska u komorne peći, gorivo se drobi do veličine čestica od nekoliko mikrometara. Primarni zrak koji prevozi kruto gorivo ima nižu temperaturu od sekundarnog zraka, a njegova je količina manja od one potrebne za izgaranje. Gorivo i zrak dovode se u peći komore kroz posebne plamenike, čiji se položaj na zidovima komore za izgaranje može razlikovati. Ponekad se dio sekundarnog zraka dovodi u obliku oštre eksplozije kroz mlaznice pri velikim brzinama kako bi se promijenio položaj plamena u komori za izgaranje.

Za izgaranje tekućeg goriva koriste se komorne peći, na čijim su zidovima sprijeda ili nasuprot postavljene mlaznice s mehaničkim, zračnim, parnim ili mješovitim raspršivanjem goriva. Zrak potreban za izgaranje goriva dovodi se u uređaj za ugradnju mlaznice tako da teče što je moguće bliže dnu (korijenu) plamena i da ima minimalni višak zraka; loživo ulje ponekad se sagorijeva u komorama za izgaranje s pred pećima - ciklonima. Plinovito gorivo sagorijeva se u komornim pećima pomoću različitih vrsta plamenika. Potonji se razlikuju po brojnim značajkama: tlak plina ispred plamenika - nizak, srednji i visoki; značajke dizajna; priroda miješanja - djelomičnog ili punog - plina i zraka u plamenicima; metodom opskrbe plinom i zrakom: jednožični - samo s opskrbom plinom i dvožični - kada se plin i zrak u plamenik uvode kroz posebne cijevi i kanale; po prirodi plamena - svijetli ili slabo svijetli i po duljini baklje - dugački ili kratki.

Obično je u komornim pećima potrebno osigurati izgaranje dviju vrsta goriva - krutog i tekućeg, tekućeg i plinovitog, krutog i plinovitog. Kao rezultat toga, plamenici su strukturno izvedeni većim dijelom na takav način da mogu podesiti svoj minimalni broj, odnosno čine ih kombiniranim za dvije ili čak tri vrste goriva.Komorne peći izrađene su za kotlove gotovo bilo kojeg kapaciteta.

Svi uređaji za izgaranje, prema položaju u odnosu na jedinicu kotla, prethodno su bili podijeljeni na unutarnje, donje i daljinske. U modernim jedinicama komore za izgaranje izrađene su s maksimalno mogućim oklopom.

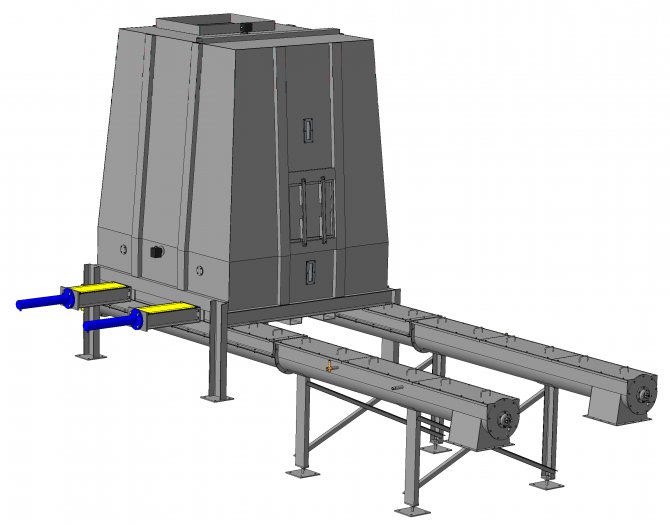

Automatizirani kotlovi s mehaničkom opskrbom gorivom

i frakcijski sastav.

Utjecaj sadržaja vlage u drvenoj biomasi na učinkovitost kotlovnica izuzetno je značajan. Kada se sagorijeva apsolutno suha drvenasta biomasa s malim udjelom pepela, učinkovitost kotlovskih jedinica, i u pogledu njihove produktivnosti i učinkovitosti, približava se učinkovitosti kotlovskih jedinica na tekuće gorivo (kotlovi na dizelsko gorivo, loživo ulje itd.) a u nekim slučajevima premašuje radnu učinkovitost kotlova koji koriste neke vrste ugljena.

Povećanje sadržaja vlage u drvenoj biomasi neizbježno dovodi do smanjenja učinkovitosti kotlovskih postrojenja. Povećanjem vlage donja toplina izgaranja brzo se smanjuje, potrošnja goriva povećava i izgaranje postaje teže. S udjelom vlage od 10% i udjelom pepela od 0,7%, neto kalorijska vrijednost bit će 16,85 MJ / kg, a s udjelom vlage od 50%, samo 8,2 MJ / kg. Dakle, potrošnja goriva u kotlu iste snage promijenit će se više od 2 puta prilikom prelaska sa suhog goriva na mokro gorivo. Toga biste trebali biti svjesni i neprestano razvijati i provoditi mjere za sprečavanje ulaska atmosferskih oborina, vode iz tla itd. U drvno gorivo.

Sadržaj pepela u drvenoj biomasi otežava sagorijevanje. Prisutnost mineralnih inkluzija u drvenoj biomasi posljedica je korištenja nedovoljno savršenih tehnoloških procesa sječe drva i njegove primarne obrade. Potrebno je dati prednost onim tehnološkim procesima u kojima se onečišćenje drvnog otpada mineralnim inkluzijama može svesti na najmanju moguću mjeru.

Frakcijski sastav drobljenog drva trebao bi biti optimalan za ovu vrstu uređaja za izgaranje. Odstupanja veličine čestica od optimalne, prema gore i prema dolje, smanjuju učinkovitost uređaja za izgaranje. Sjekači koji se koriste za usitnjavanje drva u sječku za gorivo ne bi trebali pokazivati velika odstupanja u veličini čestica prema njihovom povećanju. Međutim, prisutnost velikog broja premalih čestica je također nepoželjna.

Dobivanje uštede goriva u kotlovnicama koje rade na drvni otpad ovisi o tome koliko osoblje za održavanje osigurava pravovremeni kvalificirani razvoj i provedbu mjera za učinkovit i ekonomičan rad kotlovskih jedinica na temelju znanja o specifičnim značajkama drvene biomase, koja se smatra gorivom.

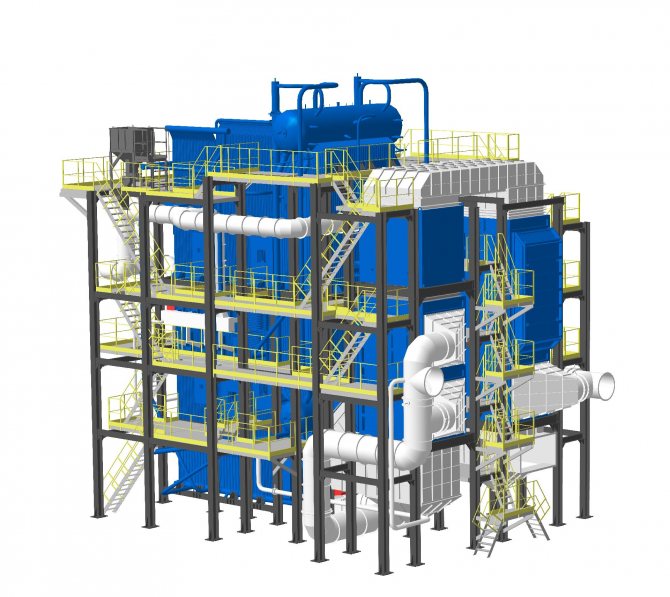

Niskotemperaturni kotlovi s fluidiziranim slojem 10-50 tona / sat

Opis

Reklamna brošura - Parni kotlovi s peći NTKS

Prezentacija - Oprema za

vrlo učinkovitkoristiti

biomasa na

proizvodnja topline i električne energije

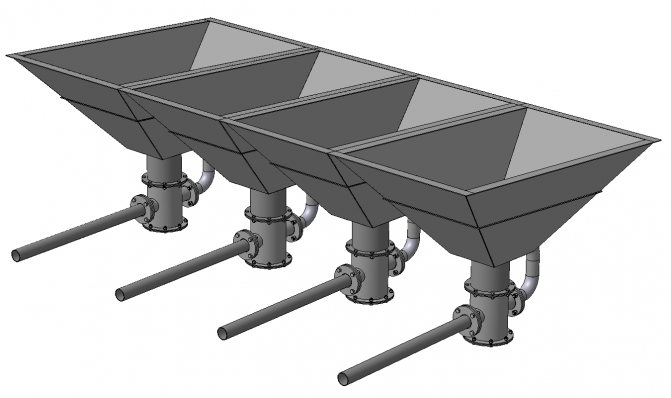

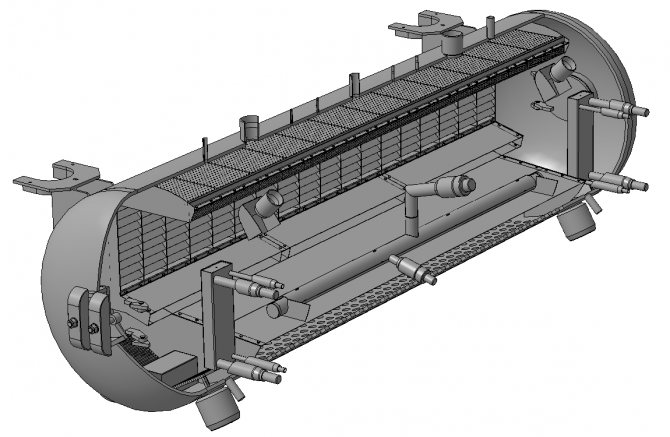

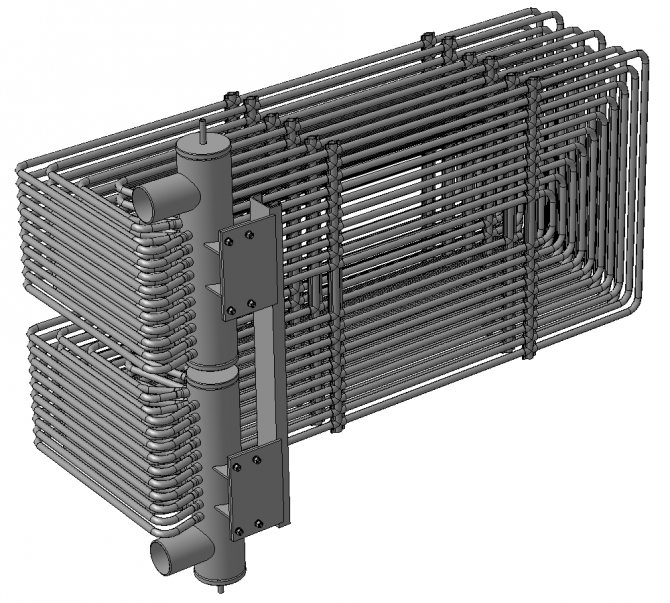

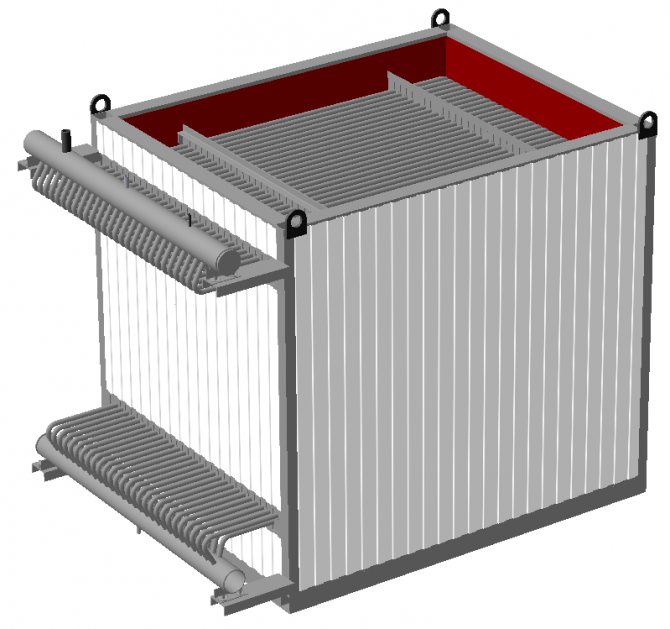

Parni kotlovi s komorom za izgaranje niskotemperaturnog "fluidiziranog" sloja (NTKS) namijenjeni su izgaranju različitih bioloških goriva (drvna sječka, mljeveni treset, lignin itd.) i namijenjeni su proizvodnji pregrijane pare, tlaka od 14,0 do 39,0 bara i temperature pregrijavanja do 440 ° C. Pregrijana para može se koristiti za proizvodnju električne energije, kao i za tehnološke i ekonomske potrebe potrošača.

- kapacitet pare: od 10,0 do 50,0 tona / sat;

- radni tlak: od 14,0 do 45,0 bara;

- temperatura pregrijavanja: do 440 ºS;

- faktor učinkovitosti: ne manje od 87%.

|

Uređaji za peć sa slojevitim izgaranjem goriva uključuju nagnute potisne rešetke, lančane rešetke itd. Uređaj za izgaranje kotlova s NTKS ima niz prednosti u usporedbi s tradicionalnim uređajima za izgaranje, i to:

- Visoka učinkovitost - ne manje od 87%

U kotlovima s NTKS peći organiziran je postupak vrlo učinkovitog sagorijevanja goriva s visokim stupnjem automatizacije, što omogućuje postizanje maksimalne učinkovitosti pri sagorijevanju biomase. Potvrđena učinkovitost u kotlovima s NTKS nije manja od 87%, što je praktički nedostižno u kotlovima s višeslojnim izgaranjem goriva.

- Niska emisija zagađivača

Proces zonskog izgaranja goriva organiziran je na nagnutim potisnim rešetkama. U prvoj zoni odvija se toplinska priprema i paljenje svježeg goriva, u drugoj zoni dolazi do aktivnog izgaranja, u trećoj - dogorijevanje gorivih komponenata goriva. Vrlo je teško organizirati stabilan postupak i jednoliki sloj na cijelom području roštilja. Opskrba primarnim zrakom također se provodi ispod zone roštilja i zahtijeva kontrolu zraka svake zone. Međutim, ove su peći vrlo osjetljive na granulometrijski sastav izgaranog goriva i promjene njegovih toplinskih karakteristika. S povećanjem sastava izgorjelog goriva finih frakcija, smanjenjem njegovog sadržaja vlage ili brzine kretanja duž rešetke, zona paljenja kreće se u smjeru prednjeg zida peći. Rano paljenje goriva, praćeno intenzivnim ispuštanjem hlapljivih tvari, uzrokuje značajan porast toplinskih gubitaka s kemijskim podgorijevanjem goriva i smanjenje učinkovitosti i pouzdanosti peći i kotla u cjelini. Svi ovi čimbenici u konačnici dovode do loših ekoloških performansi i velikih emisija onečišćujućih tvari u ispušnim plinovima.

U kotlovima s NTKS peći nema podjele na zone, svi procesi paljenja i izgaranja goriva ravnomjerno se odvijaju u cijelom volumenu sloja inertnog materijala čija se temperatura može kontrolirati i precizno održavati u zadanom rasponu . Primarni zrak dovodi se ispod cijele rešetke. Vrenje sloja pijeska doprinosi stalnom visokokvalitetnom miješanju i jednolikoj raspodjeli goriva po cijelom sloju sloja. Cijeli postupak je automatiziran. Sve NTKS peći prolaze preliminarnu računalnu simulaciju procesa izgaranja. Svi ovi čimbenici rezultiraju dobrim ekološkim performansama i niskim emisijama zagađivača u dimnim plinovima.

- Nema potrebe za prethodnom pripremom goriva

U kotlovima s NTKS peći nema potrebe za prethodnim sušenjem goriva, briketiranjem, peletiziranjem itd., Dok izgaranje u slojevitim pećima ima niz ograničenja u pogledu sadržaja vlage i frakcijskog sastava goriva.

- Mogućnost sagorijevanja smjese različitih goriva

U kotlovima s NTKS pećima moguće je izgarati smjesu različitih goriva. Nije bitna različita temperatura paljenja, razlika u sadržaju vlage i vremenu gorenja različitih goriva u smjesi.

Izgaranje smjese različitih goriva na rešetkama je problematično, jer svaka vrsta goriva zahtijeva vlastitu duljinu rešetke, vlastite brzine rešetke itd., Stoga će izgaranje smjese različitih goriva na rešetki nastati sa smanjenjem u učinkovitosti i povećanju emisija onečišćujućih tvari.

- Nedostatak mehaničkih komponenata u uređaju za izgaranje

U uređaju za izgaranje NTKS nema mehaničkih sklopova. Tijekom rada kotla, nisu potrebni periodični popravci mehaničkih komponenata, zamjena izbrušenih elemenata, uređaj za izgaranje dizajniran je za cijeli radni vijek kotla.

Kamini s višeslojnim izgaranjem goriva podrazumijevaju prisutnost rešetki, lanca, kosog potiskivanja itd., Koji sadrže mehaničke jedinice, zahtijevaju povremene popravke, zamjenu dotrajalih elemenata, zamjenu rešetki itd. Sve to povećava operativne troškove i skraćuje intervale održavanja.

- Jednostavan dizajn, niska cijena

NTKS rešetku čine bočni zasloni peći, u cijevi kojih se zavaruju poklopci za distribuciju primarnog zraka. Dizajn je vrlo jednostavan i pouzdan te ima niske početne troškove. Operativni troškovi ograničeni su na povremeno dopunjavanje sloja pijeska zbog abrazivnog trošenja i ovise o vrsti goriva koje se koristi. Procijenjena potrošnja - do 120 kg / dan.

Slojevite rešetke za izgaranje vrlo su složene u dizajnu, imaju veliku potrošnju metala, a time i visoke početne troškove i visoke operativne troškove.

- Mala površina zrcalne rešetke za izgaranje NTKS

NTKS peći imaju malu površinu zrcala za izgaranje u usporedbi s rešetkastim rešetkama za izgaranje zbog prisutnosti sloja pijeska i izgaranja goriva u cijelom volumenu sloja. Primjerice, površina rešetke NTKS u dijelu kotla s kapacitetom pare od 30 t / h iznosi 11,5 m², dok će površina nagibno-potisne rešetke biti približno 32 m². Ova značajka omogućuje racionalniji raspored kotla i postizanje maksimalnog omjera površine kotlovske ćelije prema instaliranom kapacitetu opreme.

- Visok stupanj automatizacije

Kotlovi s NTKS pećima imaju visok stupanj automatizacije s kontinuiranom kontrolom i podešavanjem postavljenih parametara i omogućuju automatski rad na različitim vrstama goriva, na raznim mješavinama goriva, za prelazak s jednog goriva na drugo bez zaustavljanja kotla uz minimalno sudjelovanje osoblje za održavanje.

| Prilikom sagorijevanja određenih vrsta biogoriva poput slame, ljuske žitarica itd. potrebno je razmotriti niz značajki ove vrste goriva Temperatura početka deformacije pepela, na primjer, za suhu slamu, iznosi 735-840 ° C. Ovo je najosnovniji problem koji treba uzeti u obzir pri odabiru kotla. Ova značajka biljnog otpada kao goriva može dovesti do stvaranja aglomerata pepela i troske u peći kotla i na površinama konvektivne izmjene topline s naknadnom korozijom na mjestima naslaga i sprječava izgaranje i normalan rad kotla. Jedino ispravno rješenje ovog problema je organizacija kontroliranog procesa izgaranja, koji isključuje stvaranje zona visoke temperature. U tradicionalnim pećima sa slojevitim izgaranjem goriva, poput nagibno-potisne rešetke, lančane rešetke itd. pa je to nemoguće postići, u zonama intenzivnog izgaranja stvaraju se lokalna mjesta s visokom temperaturom koja prelazi točku topljenja pepela. U NTKS pećima gorivo ulazi u intenzivno miješajući inertni materijal sloja (kvarcni pijesak), ravnomjerno raspoređen po cijelom volumenu sloja čija se temperatura može kontrolirati i precizno održavati u zadanom rasponu. |

|

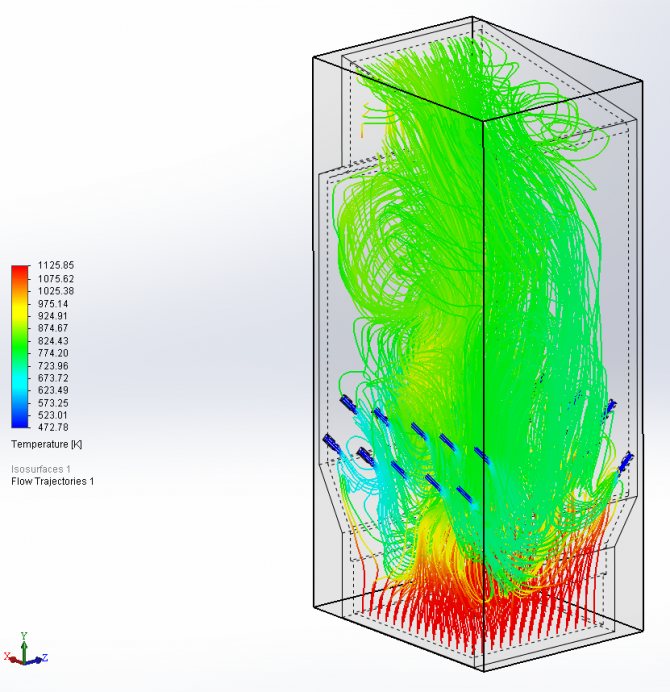

| Pri projektiranju kotlova posebna se pažnja posvećuje računalnom modeliranju procesa izgaranja, što omogućuje u fazi projektiranja da se uoče problematična područja i odabere najoptimalnija konfiguracija peći, postigne najbolje miješanje proizvoda izgaranja sa zrakom, a također se optimalno odaberu mjesta za ulazak u sekundarni i, ako je potrebno, u tercijarni zrak, što zauzvrat pridonosi organizaciji optimalnih načina izgaranja i niskim emisijama onečišćujućih tvari. |

|

|

|