Pembinaan swasta semakin mendapat tempat, dan dengan itu permintaan untuk peralatan pemanasan moden, tanpa henti memberikan tenaga termal kepada pengguna untuk memanaskan rumah dan memanaskan air untuk keperluan isi rumah.

Dandang gas - pautan pusat sistem pemanasan gasdicipta untuk tujuan tersebut. Sebagai salah satu alat yang paling ekonomik, ia tetap perlu disesuaikan dengan betul untuk memastikan penggunaan bahan bakar yang betul dan operasi yang dapat dipercayai.

Pemilihan dan konfigurasi peralatan

Pengoperasian sistem bekalan haba sebuah rumah persendirian, berbeza dengan sistem terpusat, sepenuhnya bergantung pada sistemnya pemilik... Dan salah satu tugas yang harus diselesaikan adalah masalah pemilihan peralatan gas yang betul.

Pengalaman dalam sistem operasi menunjukkan bahawa dandang yang dipilih dengan betul harus berfungsi tidak kurang daripada 30% tempoh pemanasan.

Nilai purata penggunaan kuasa dandang per meter persegi bilik yang dipanaskan (dengan ketinggian siling hingga 3 meteradalah kira-kira 100 watt.

Amalan juga menunjukkan bahawa pemasangan dandang atau pembakar terlalu tinggi boleh menimbulkan banyak masalahdikaitkan dengan penggunaan gas yang berlebihan, kesukaran memilih suhu di bilik yang dipanaskan dan kebolehpercayaan sistem.

Selepas pemilihan dan pemasangan sistem pemanasan, serta pada setiap permulaan penyesuaian berikut dibuat:

- Penuh memanaskan dandang.

- Selesai pembukaan pintu cerobong.

- Menyalakan api pembakar pada kuasa maksimum (api harus terdiri dari segmen biru dan kuning).

- Menutup injap gas hilir untuk dikeluarkan segmen api kuning.

- Periksa automasi keselamatan dan mod operasi dandang.

Penting! Menetapkan warna yang betul dari api pembakar gas kunci untuk pembakaran gas yang lengkap tanpa pembentukan jelaga yang menetap di dinding tungku dan cerobong, yang mengurangkan kecekapan sistem dan meningkatkan penggunaan bahan bakar gas.

Cara menyesuaikan kuasa pembakar

Sekiranya pembakar melebihi output dandang, ia mungkin berlaku jumlah relau tidak mencukupi, aliran udara melalui peredam dan dari tekanan. Dalam kes ini, pembakaran api menjadi tidak terkawal, dan api pembakar berubah menjadi kuning.

Pembakaran bahan api gas tidak lengkap pembakaran tungku dan cerobong produk pembakaran, dan sebahagian tenaga disebarkan ke ruang sekitarnya, meningkatkan penggunaan bahan bakar.

Foto 1. Injap tutup membantu mengatur bekalan gas sekiranya berlaku kerosakan dengan dandang.

Dalam kes ini, kuasa pembakar dapat dikurangkan. dengan menutup injap bekalan gas pada keturunan.

Walau bagaimanapun, jika kuasa ditetapkan secara kekal ke nilai minimum, ini akan mengurangkan kecekapan dan jangkauan sistem.

Rujukan! Semasa memilih pembakar gas, sebagai tambahan kepada dimensi ruang pembakaran dan geometri api, adalah penting untuk mempertimbangkan pematuhan nilai pasport kuasa minimum dan maksimum dan kaedah peraturannya, serta penggunaan gas pembakar.

Penggunaan gas yang tinggi

Penggunaan gas yang tinggi sering disebabkan oleh operasi penukar haba yang tidak cekap dandang. Penyejuk yang melalui penukar panas membawa timbangan dan zarah garam, yang dapat disimpan pada dinding dalaman penukar haba, mengurangkan kekonduksian termal dan meningkatkan jumlah bahan bakar yang diperlukan untuk pemanasan.

Biasanya masalah dengan penukar haba terserlah kebisingan ciriberasal dari dandang yang berfungsi, menyerupai wisel atau geram, mirip dengan mendidih cerek.

Dalam kes ini, anda akan memerlukan pembersihan manual penukar haba atau yang memerah dengan komposisi khas.

Sebab penggunaan gas yang tinggi juga boleh berlaku kandungan kalori yang dikurangkandisebabkan oleh pengeringan yang tidak mencukupi oleh syarikat pengedaran gas. Norma nilai kalori bersih gas domestik seharusnya tidak kurang daripada 7600 kcal per satu meter padu, dalam praktiknya, nilai kalori gas dapat menurun sehingga 4000 kcal.

Penting! Semasa membeli peralatan gas, penting untuk mengambil kira komposisi dan tekanan gas minimum dalam sistem bekalan gas tertentu supaya peralatan berfungsi dengan stabil.

Kekurangan udara pembakaran

Kekurangan udara untuk pembakaran gas boleh disebabkan oleh kerosakan sistem penekanan... Dalam kes ini, anda perlu memeriksa tetapan pengawal suhu elektronik dan meningkatkan juga injap pendikit.

Sekiranya pembakar menyala dengan pop, ini mungkin bermaksud lubang masuk udara utama ditutup atau tersumbat dengan habuk.

Dalam kes ini, perlu menyesuaikan nyalaan pengawal selia udara atau membersihkan lubang dari habuk.

Sekiranya api mempunyai segmen kuning yang ketara, ia boleh disebabkan oleh pembakar yang rosak. Dalam kes ini, kuasa pembakar dapat dikurangkan dengan menutup injap gas hilir.

Ciri khas

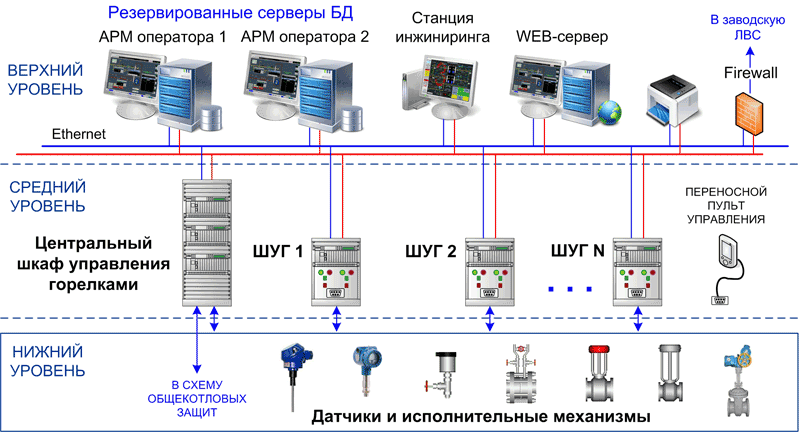

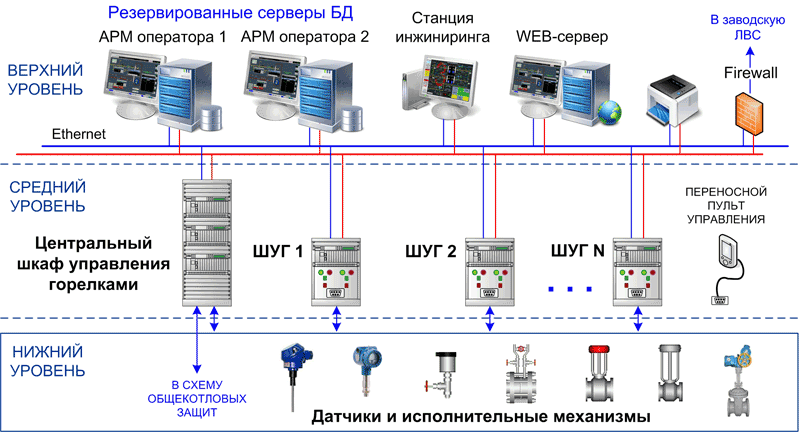

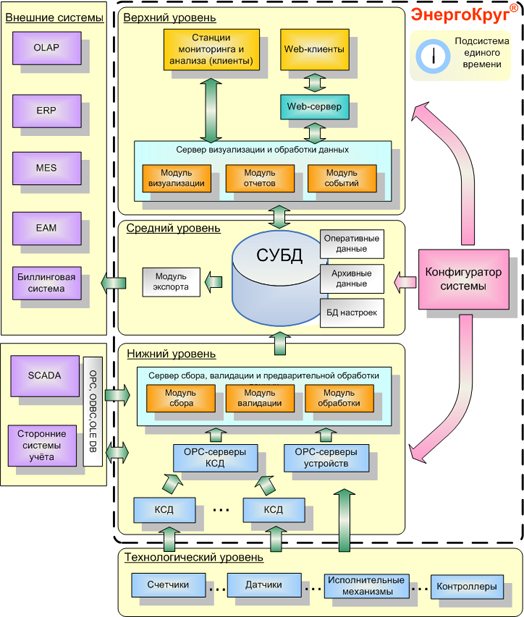

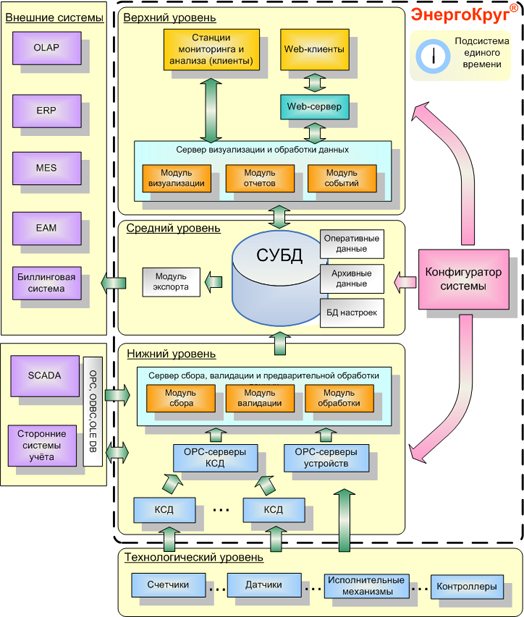

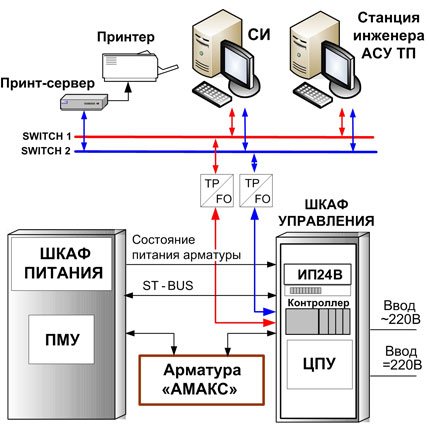

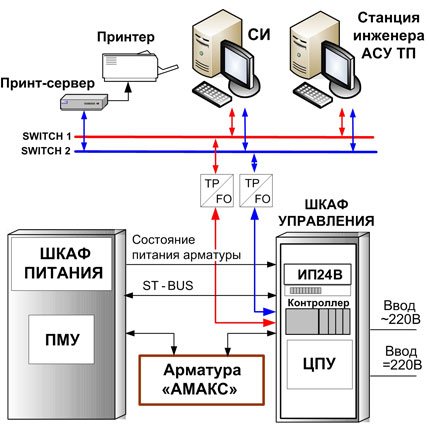

Pelaksanaan teknikal. Kabinet kawalan pembakar terletak berhampiran dandang di kawasan servis. Peranti ini merangkumi keseluruhan algoritma perlindungan dan penyekat yang diperlukan untuk kawalan pembakar. Bergantung pada keperluan untuk subsistem, kapasiti maklumat, jenis peralatan gas yang digunakan dan ciri teknologi, pilihan berikut untuk pelaksanaan subsistem adalah mungkin:

1. SHUG termasuk pengawal mikroprosesor dengan peningkatan keperluan untuk keadaan operasi (fungsi redundansi mungkin), yang menerapkan algoritma untuk kawalan automatik dan jarak jauh injap pembakar menggunakan perisian SCADA "KRUG-2000". Penyelarasan operasi semua algoritma di kabinet SHUG dilakukan oleh peranti berasingan - kabinet kawalan pembakar pusat (TsSHUG). Maklumat dari SHUG dan TsSHUG dihantar ke pelayan pangkalan data. Adalah mungkin untuk melaksanakan SAUG sebagai sebahagian daripada sistem kawalan unit dandang.

2. Algoritma untuk kawalan automatik dan jarak jauh injap pembakar dilaksanakan menggunakan modul input / output pintar yang terletak di SHUG. Penyelarasan operasi semua pembakar disediakan oleh pengawal mikroprosesor yang terletak di kabinet kawalan dandang (mungkin untuk menerapkan subsistem peraturan automatik, perlindungan dan interlock dandang di kabinet kawalan ini). Pengawal berkomunikasi dengan SHUG menggunakan bas RS485 pendua. Maklumat dari pengawal dihantar ke pelayan pangkalan data.

3. SAUG terletak terus di kabinet kawalan dandang (SHUK). Dalam kes ini, ShUK (keseluruhan pengawal atau modul input / outputnya) diletakkan berdekatan dengan dandang.

Pemeriksaan automatik peralatan gas untuk kebocoran dan pencucuhan pembakar. Tugas-tugas ini, yang dilancarkan oleh perintah operator, memungkinkan untuk membawa proses pengujian tekanan dan pencucuhan pembakar sesuai dengan dokumen peraturan saat ini, mencegah tindakan salah personel, dan mengurangi waktu yang diperlukan untuk operasi teknologi ini. Operasi memeriksa ketumpatan kelengkapan gas pembakar dilakukan dari stesen pengendali atau di lokasi dengan SHUG dalam mod automatik. Operasi pencucuhan pembakar gas dan penyuntik minyak dilakukan dari stesen pengendali atau di lokasi dalam mod automatik dan manual.

Peraturan automatik. Pengawal automatik menyediakan penyelesaian kejuruteraan sistem moden yang memastikan operasi pembakar yang stabil dalam pelbagai mod operasi. Ini adalah pelbagai jenis penyeimbangan, memberi isyarat kerosakan, memproses parameter yang tidak boleh dipercayai, mod penjejakan, pengaturan nisbah gas / udara pada pembakar, dll Dalam beberapa kes, SAUG juga dapat menjalankan fungsi mengatur beban dandang.

Perlindungan teknologi. Sistem input dan output perlindungan automatik memastikan kemungkinan operasi normal peralatan teknologi di semua mod operasi, termasuk mod permulaan, tanpa campur tangan personel dalam operasi perlindungan. Perlindungan teknologi menyediakan pengaktifan / mati manual automatik dan sah, penyesuaian tetapan perlindungan yang dibenarkan, kawalan tindakan dan pendaftaran punca operasi. Bahagian antara muka dari subsistem perlindungan teknologi dan interlock dibuat dalam bentuk yang sesuai untuk memahami algoritma dan membolehkan anda memahami dengan cepat dan cekap sebab-sebab tindakan perlindungan atau penyekat.

berita

Projek dandang SAUG TP-47 Penza CHPP-1 dibangunkan

Kabinet bekalan kuasa yang tidak terganggu akan meningkatkan kebolehpercayaan dandang PTVM-100 di Saransk CHPP-2

Sistem kawalan automatik pembakar unit dandang Penza CHPP-1 telah dimodenkan

Pada TPP Loji Automobil Volzhsky, SAUG dandang TGM-84 berjaya diperkenalkan

PTK KRUG-2000 mengawal dandang PTVM-50 dari Samara SDPP Memperkenalkan sistem bekalan kuasa yang tidak putus-putus untuk pembakar dandang PK-19 dan TP-47 dari Saranskaya CHPP-2

Di Ulyanovsk CHPP-1, peralatan teknikal SARG dandang PK-12 telah dilakukan. Hasil kerjasama NPF "KRUG" dan pada tahun 2020 NPF "KRUG" membekalkan lebih daripada sepuluh PTC KRUG-2000 untuk tenaga perusahaan Bashkiria pada tahun 2014 Projek bekalan kuasa gas tanpa gangguan untuk pembakar dandang Saransk CHP-2 Projek sistem kawalan automatik pembakar (SAUG) dandang TP-47 Penza CHP-1 dibangunkan Di Saransk CHP-2 sistem kawalan automatik pembakar gas dandang PTVM-100 dimasukkan ke dalam sistem kawalan automatik pembakar gas (SAUG) dandang PK-19 Saransk CHPP-2 berdasarkan PTK KRUG-2000 Di Penza CHPP-1, SAUG dandang TGME-464 dipasang berdasarkan PTK KRUG-2000

Sistem kawalan automatik pembakar gas unit relau JSC "Uglegorsk-Cement" berdasarkan PTC KRUG-2000 diperkenalkan. Pembekalan SAUG (sistem kawalan automatik untuk pembakar gas) unit dandang PK-19 st . No. 3 dari Saransk CHPP-2 Di Ulyanovsk CHPP-1 3 sistem kawalan proses automatik dandang PTVM 100 berjaya digunakan.Pada Saransk CHPP-2, sistem kawalan automatik untuk pembakar gas (SAUG) PK- 19 unit dandang st. No. 2 Di Saransk CHPP-2, sistem kawalan automatik untuk pembakar gas (SAUG) unit dandang TP-47 berdasarkan PTK KRUG-2000 telah beroperasi. Di Novokuibyshevskaya CHPP-1, sistem kawalan automatik untuk pembakar gas berdasarkan PTK KRUG-2000 mula beroperasi.Pada Saransk CHPP -2 sistem kawalan automatik untuk pembakar gas dandang PK-19 berdasarkan PTC KRUG-2000 telah digunakan. Sistem kawalan automatik untuk pembakar unit dandang NZL-60 st. No. 2 SDPP Samara berdasarkan PTK KRUG-2000

Di Saransk CHPP-2, sistem kawalan automatik untuk pembakar gas (SAUG) dandang st. No 5 berdasarkan PTK KRUG-2000

Sistem penyalaan automatik untuk pembakar gas (SARG) dandang TGME-464, stesen No. 13 mula beroperasi di sistem kawalan Pembakar CHPP-1 Ulyanovsk unit dandang NZL-60 dari Samara SDPP dimasukkan ke dalam operasi sistem kawalan automatik pembakar dandang TGMP-204KhL dari Surgutskaya cawangan SDPP-2 "JSC" OGK-4 "Sistem kawalan automatik untuk pembakar gas dandang kuasa di Ulyanovsk CHPP-1 Pembinaan semula sistem bekalan gas untuk dandang kuasa di Ulyanovsk CHPP -1

Lembaran Maklumat

Sistem kawalan automatik untuk pembakar gas dandang TGME-464 dandang Penza CHPP-1 SAUG TGM-84A st.No. 8 TPP Volzhsky auto class = "aligncenter" width = "340 ″ height =" 226 ″ [/ img] SAUG boiler PTVM-50 Samara GRES Sistem kawalan automatik untuk pembakar gas dandang PTVM-100 Saranskaya CHP-2 Sistem kawalan automatik pembakar gas dandang stim PK-19 di Saransk CHPP-2 Sistem kawalan proses automatik skala penuh untuk dandang air panas di Ulyanovsk CHPP-1 Sistem kawalan automatik untuk pembakar gas dandang No. 2 Saransk CHPP-2 Sistem kawalan automatik untuk gas pembakar dandang No. 6 Saransk CHPP-2 Sistem kawalan automatik untuk pembakar gas dandang No. 2 Novokuibyshevskaya CHPP-1 Sistem kawalan automatik untuk pembakar gas dandang No. 1 dari Saransk CHPP-2

Sistem kawalan proses untuk dandang TGME-464 dan KVGM-100 di Severodvinskaya CHPP-2 Sistem kawalan pembakar automatik untuk dandang NZL-60 di Samara GRES Sistem kawalan automatik untuk pembakar gas pada dandang No. 5 di Saransk CHPP-2 Tahap automasi tahap kedua dandang dan unit pengedaran gas di Arkhangelsk CHPP Severodvinskaya CHPP-2

Sistem pencucuhan automatik untuk pembakar dandang TGME-464 No. 13 sistem Kawalan CHPP-1 Ulyanovsk untuk pembakar dandang NZL-60 st. No. 1 dari Loji Kuasa Daerah Samara State Sistem kawalan automatik untuk pembakar dandang TGMP-204HL Surgutskaya State State Power Plant-2 Sistem kawalan automatik untuk pembakar gas untuk dandang kuasa di Ulyanovskaya CHPP-1 Sistem kawalan automatik untuk dandang NZL-110 Daerah Negeri Samara Jana kuasa

Penerbitan

Pengalaman dalam pelaksanaan sistem automasi industri di kemudahan Generasi Bashkir)

Sistem pemantauan dan kawalan automatik pembakar unit dandang NZL-60 st. No. 1 Loji Tenaga Daerah Samara (majalah "Automasi dan IT dalam Tenaga")

Sistem kawalan automatik untuk dandang NZL-110 dari Samara SDPP berdasarkan PTK KRUG-2000 (majalah ENERGETIK)

Penyelenggaraan peralatan gas

Peralatan gas yang dipilih dan dikawal dengan betul mungkin gagal dari semasa ke semasa. Agar hal ini terjadi sekerap mungkin, perlu menyesuaikan pengaturan sistem tepat pada waktunya dan melakukan pekerjaan pencegahan yang disediakan di pasport peralatan.

Untuk mengecualikan kemalangan yang berkaitan dengan kebocoran gas dan kerosakan harta benda dan kesihatan manusia, pemasangan peralatan gas mesti dilakukan organisasi yang diberi kuasa (oblgas, raygas, gorgaz) melalui perusahaan yang dilesenkan untuk menjalankan kerja tersebut.

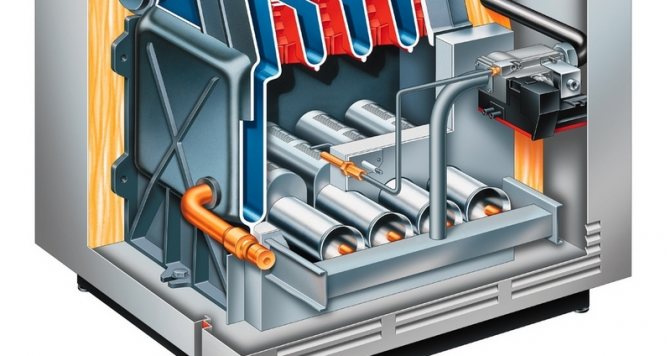

Prinsip operasi dandang gas adalah berdasarkan pemanasan cecair peredaran yang melalui penukar haba. Haba dihasilkan di ruang pembakaran sebagai hasil operasi pembakar gas alat pemanasan. Dari tetapan berkualiti tinggi, dan kemudian operasi pembakar, kekuatan produktif dandang bergantung kepada kecekapannya. Mari kita pertimbangkan aspek utama pemilihan dan penyesuaian pembakar dandang gas dengan lebih terperinci.

Jenis kimpalan gas

Terdapat kaedah pengelasan gas kanan dan kiri.

Jalan kiri

Dengan menggunakan kaedah kiri, kerja dilakukan dari kanan ke kiri. Pertama ialah wayar pengisi, diikuti dengan pembakar gas. Oleh kerana itu, api ditujukan ke tepi benda kerja yang belum bergabung.

Kaedah ini memberikan penglihatan pengelasan yang baik dan akhirnya kelihatan lebih baik daripada kaedah yang betul.

Jenis kerja ini paling kerap digunakan untuk bahagian yang rendah lebur dan nipis.

Cara yang betul

Kaedah ini melibatkan kerja dari kiri ke kanan. Api pembakar gas diarahkan ke kawasan bahagian yang sudah bersambung. Di depan adalah obor yang mencairkan logam asas, diikuti dengan wayar pengisi. Kerana kenyataan bahawa api diarahkan pada pengelasan yang terbentuk, adalah mungkin untuk mencapai banyak faktor positif:

- peningkatan perlindungan kolam kimpalan terhadap kemasukan oksigen;

- kedalaman di mana logam asas dicairkan meningkat;

- jahitan yang dikimpal sejuk lebih lama.

Dengan kaedah operasi ini, dapat mengurangkan pelesapan haba. Ini disebabkan oleh had api gas: di sisi - di tepi, dan di bahagian depan - oleh jahitan kimpalan. Dengan kaedah yang betul, sudut alur kimpalan adalah 60-70 darjah dan bukannya 90. Akibatnya, jumlah logam kimpalan dikurangkan.

Dengan kaedah yang betul, dapat mengurangkan kos gas sebanyak 15-20%, dan produktiviti meningkat 20-25% dibandingkan dengan kiri.

Menjalankan kerja dengan cara di atas adalah disyorkan jika ketebalan benda kerja bersendi melebihi 5 mm.

Bagaimana memilih?

Perkara yang perlu anda perhatikan semasa memilih peranti pembakar untuk dandang:

- daya produktif - tahap kebisingan semasa operasi (berlaku untuk model bertekanan) - jenis peralatan pemanasan yang mana pembakar dibeli - jenis bahan bakar - kebaikan dan keburukan peranti ini - meramalkan kemungkinan kegagalan dalam operasi saluran bekalan gas tempatan.

Dengan mengambil kira faktor-faktor ini, adalah mungkin untuk memilih alat pembakar yang paling sesuai untuk dandang sehingga berfungsi seefisien mungkin tanpa beban penyelenggaraan pencegahan yang kerap.

Ruang pembakaran peralatan pemanasan

Dandang gas berbeza terutamanya dalam reka bentuk ruang pembakaran. Ia terdiri daripada dua jenis:

Ruang terbuka adalah alat pembakaran yang cukup sederhana. Ia kelihatan seperti ini: penukar haba dalam bentuk gegelung tiub tembaga nipis terletak di atas pembakar. Berkat reka bentuk terbuka, udara yang diperlukan untuk tindak balas pembakaran dibekalkan ke tempat penyalaan gas dari persekitaran.

Sebagai peraturan, ada cukup udara dari bilik (dengan syarat terdapat pengudaraan yang baik). Tetapi ada model dinding dengan pengambilan udara luar, di mana lubang khas dipasang di dinding. Ruang pembakaran terbuka memerlukan cerobong.

Ia paling sering dipasang untuk model dandang gas yang berdiri di lantai, dan juga digunakan untuk melengkapkan dandang gaya lama (sementara pencucuhan dibuat oleh pembakar pencucuhan).

Jenis pembakar

Mengikut perbezaan konstruktif dan fungsi mereka, pembakar dibahagikan kepada:

Dengan janji temu:

- untuk peralatan industri yang berkuasa tinggi

- untuk peralatan rumah tangga.

Mengikut jenis bahan bakar yang digunakan:

- peranti untuk gas asli;

- peranti untuk gas cecair;

- peranti sejagat.

Kawalan api:

- satu peringkat - mampu bekerja dalam / mematikan;

- dua tahap (sebagai ragam - model dengan modulasi lancar) - berfungsi dengan kekuatan penuh, apabila suhu yang diinginkan dicapai, nyalaan menjadi separuh;

- modulasi - dandang dengan pembakar modulasi dibezakan oleh peraturan kekuatan api yang lancar.

Dengan prinsip kerja:

- suntikan / atmosfera. Mereka berfungsi apabila udara dibekalkan dari bilik. Dipasang dengan sewajarnya di ruang pembakaran terbuka. Mereka juga digunakan untuk model dandang model lama.

- kipas / melambung. Mereka bekerja di ruang pembakaran jenis bertebat. Udara pembakaran dibekalkan oleh kipas. Mengikut ciri reka bentuknya, ia dibahagikan kepada: - pusaran (bukaan muncung bulat) - aliran langsung (bentuk slot sempit keratan rentas bulat / segi empat tepat).

- resapan-kinetik. Udara dibekalkan dalam dua pada masa yang sama: satu dicampurkan dengan bahan bakar gas, yang kedua ditambahkan terus ke ruang semasa pembakaran.

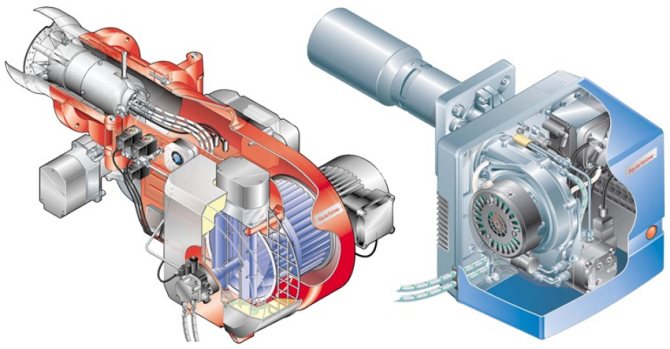

Peranti pembakar gas dandang

Pembakar atmosfera dan kipas berbeza dalam strukturnya. Ini disebabkan oleh cara membekalkan oksigen ke ruang yang berbeza semasa pembakaran bahan bakar.

Peranti pembakar atmosfera.

Udara memasuki ruang pembakaran terus dari bilik. Muncung terletak di dalam saluran pembakar. Gas dimasukkan ke dalam muncung, bercampur dengan udara, yang juga memiliki akses di sini. Pada jarak pendek dari muncung, ada slot keluar di mana campuran bahan bakar siap dibekalkan.Kawasan tekanan yang rendah dibuat antara muncung dan saluran keluar, yang menyumbang kepada penyuntikan udara pencampuran yang berterusan.

Pembakar pencucuhan terus berjalan di ruang pembakaran untuk menyalakan unit utama.

Peranti pembakar kipas.

Blok peranti terdiri daripada:

- enjin;

- kipas;

- unit kawalan automatik;

- pengurang;

- suis tekanan udara;

- pengadun jisim bahan api.

Udara ditiup dari luar oleh kipas dan dimasukkan ke dalam ruang pembakaran untuk membentuk bahan bakar. Nisbah udara / gas dapat disesuaikan menggunakan peredam dan kipas.

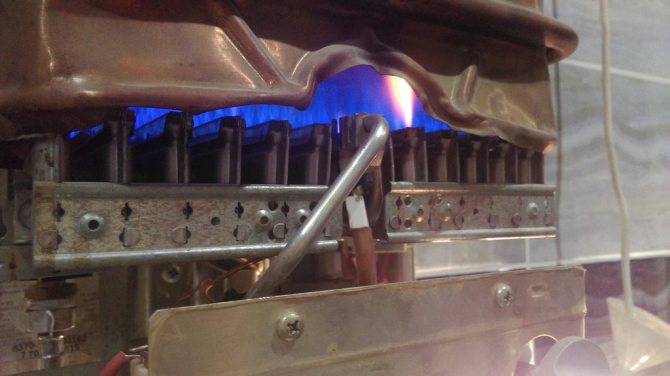

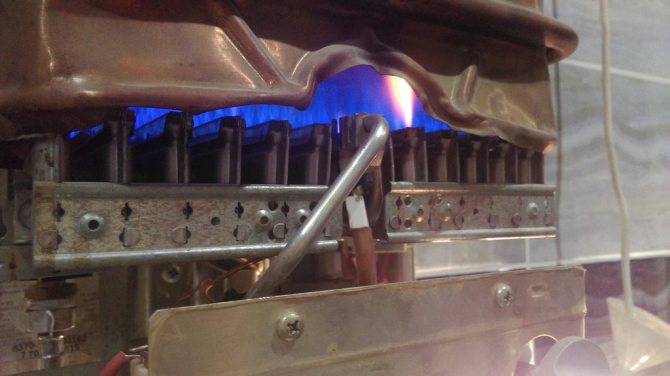

Api pembakar

Salah satu petunjuk operasi pembakar yang betul adalah warna nyalaan. Peralatan gas dicirikan oleh nyalaan kebiruan tanpa campuran warna lain. Kehadiran bintik kuning, merah menunjukkan bahawa pembakar tidak berfungsi dengan baik, ini mengurangkan kecekapan peralatan pemanasan.

Pertama sekali, ini berkaitan dengan pembakar suntikan, tetapi kadang kala ini juga khas untuk pembakar kipas. Apinya mungkin tidak mempunyai cukup oksigen. Juga, habuk dan serpihan kecil yang lain dapat bersamaan dengan udara, yang akan menyumbat peranti, mengurangkan kecekapan dandang. Semua ini secara langsung mempengaruhi nyalaan. Sekiranya ia bersuara, pembakar berfungsi dengan kuat, api telah berubah warna - perlu untuk menyesuaikan operasi peranti yang betul.

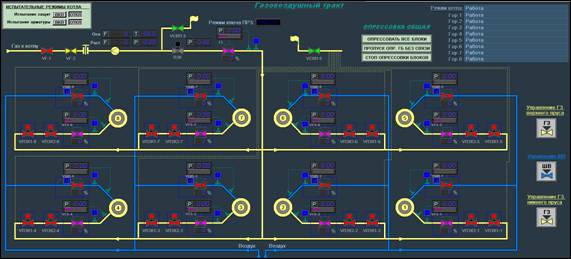

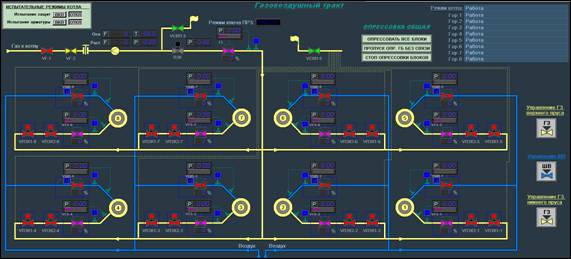

Matlamat dan objektif SAUG

- Memberi maklumat kepada kakitangan operasi tepat pada masanya, boleh dipercayai dan mencukupi mengenai kemajuan proses teknologi dan keadaan peralatan utama

- Membawa proses teknologi mengendalikan pembakar unit dandang sesuai dengan dokumen peraturan semasa

- Pelaksanaan algoritma untuk pengujian automatik ketahanan peralatan gas dan pencucuhan pembakar

- Penyelarasan algoritma untuk operasi pembakar

Bilakah anda perlu menyesuaikan api pembakar?

Pembakar gas atmosfera untuk peralatan pemanasan lebih kerap gagal. Ia dilengkapi dengan model dandang yang dipasang di dinding dan di lantai. Pembakar suntikan peralatan berdiri lantai mengurangkan kecekapannya kerana pelbagai sebab:

- Output pembakar terlalu tinggi. Ia berlaku apabila pembakar kuasa tinggi dibeli untuk peralatan pemanasan kecil. Pada masa yang sama, tidak ada ruang yang cukup untuk pembakaran, aliran udara untuk kekuatan sedemikian lemah, yang menyebabkan peralihan api dari biru ke kuning, pembakaran ruang pembakaran, cerobong.

- Sekiranya cerobong tidak dibersihkan dengan teruk, draf dandang akan merosot. Dalam kes ini, sisa pembakaran tidak dapat dikeluarkan, aliran udara kecil. Ini memburukkan lagi pembakaran, api berubah menjadi kuning.

- Kerosakan pada pembakar itu sendiri tidak memungkinkan untuk menyesuaikan pembakaran bahan api dengan betul.

- Oleh kerana penurunan tekanan dalam sistem bekalan gas, peralatan yang terkawal dengan baik dapat membuang sejumlah besar gas yang tidak digunakan ke dalam cerobong. Sebahagiannya, ia menetap di jelaga, jelaga. Lapisan jelaga yang besar mengurangkan daya tarikan, meningkatkan penggunaan bahan bakar.

- Permulaan peralatan pemanasan selepas pembaikan.

- Kehadiran bunyi luar semasa operasi dandang, pembakar gas.

- Perubahan jenis bahan bakar.

Penyediaan peralatan

Dandang gas lantai dengan pembakar atmosfera boleh disesuaikan secara bebas. Sistem supercharged diatur oleh unit kawalan automatik dan tidak memerlukan penyesuaian tambahan.

Skema tindakan semasa menyediakan peralatan satu peringkat:

- Pasang peranti pada dandang.

- Sambungkan ke sambungan gas.

- Periksa sesak mutlak.

- Tanggalkan perumahan pembakar.

- Menggunakan tolok tekanan, ukur tekanan gas di saluran masuk.

- Sambungkan ke elektrik. Pastikan pelompat, fasa dihubungkan dengan betul.

- Letakkan penganalisis gas di cerobong.

- Mulakan peranti.

- Gunakan tolok tekanan untuk membaca tekanan di saluran keluar pembakar.Pembacaan tekanan mesti sesuai dengan parameter yang ditunjukkan dalam lembaran data.

- Laraskan bekalan udara dengan peredam udara.

- Pembacaan penganalisis gas juga mesti mematuhi semua piawaian pemasangan peralatan gas.

Fungsi

- Alat kawalan jauh alat pembakar elektrik dan alat pelepasan percikan api mematuhi semua interlock dan perlindungan tempatan sesuai dengan standard dan peraturan semasa

- Ujian kebocoran automatik kelengkapan pembakar

- Pelaksanaan operasi pencucuhan pembakar secara automatik

- Pencucuhan separa automatik dengan pelaksanaan operasi langkah demi langkah menggunakan perintah perantaraan dari alat kawalan jauh (dari panel operasi, dari kawalan di kabinet kawalan pembakar (SHUG) atau dari stesen kerja pengendali)

- Peraturan tekanan gas di hadapan pembakar

- Kawalan nisbah gas-udara pembakar

- Diagnostik dan petunjuk sebab penutupan bekalan gas ke pembakar

- Kawalan injap tutup elektrik laluan minyak bahan bakar pembakar (untuk pembakar minyak-gas)

- Penyelarasan operasi SHUG semasa pencucuhan automatik pembakar

- Integrasi ke dalam sistem kawalan dandang

- Pengumpulan, pendaftaran, visualisasi dan pengarkiban maklumat (semasa melaksanakan subsistem tanpa membuat sistem kawalan proses automatik untuk unit dandang)

Jenis pembakar gas

Dandang gas berbeza dalam jenis ruang pembakaran. Terdapat kotak api terbuka - yang mesti dilengkapi dengan cerobong untuk menghilangkan produk pembakaran. Udara untuk proses pembakaran dalam kotak api terbuka berasal dari persekitaran. Oleh itu, unit dengan ruang pembakaran seperti itu dipasang di ruang pembakaran khas.

Dandang gas dengan kotak api tertutup berbeza dengan versi terbuka. Pembakar terletak di dalam perumahan tertutup. Pengambilan udara ke pembakar dan pengambilan asap ke luar dipastikan oleh cerobong sepaksi kecil.

Pembakar gas dibezakan dengan jenis bahan bakar di mana mereka beroperasi:

- untuk gas asli;

- untuk bahan bakar cecair;

- sejagat.

Sebilangan besar dandang gas dilengkapi dengan pembakar sejagat yang dapat beroperasi pada bahan bakar semula jadi dan cecair.

Dengan jumlah tahap kuasa, pembakar dibahagikan kepada:

- satu peringkat - mampu beroperasi hanya dalam satu mod;

- dua peringkat - mempunyai dua tahap kuasa;

- modulasi - mampu menyesuaikan kekuatan nyalaan dengan lancar dalam beberapa mod.

Penerimaan gas bahan api dan pencucuhan pembakar

Tanggalkan palam pada saluran gas bahan bakar sesuai dengan izin yang dikeluarkan untuk melaksanakan pekerjaan berbahaya kumpulan I dan terima gas bahan bakar untuk pemasangannya dengan persetujuan dengan operator kanan keretakan hidraulik pengeluaran bahan bakar motor (tel. 36-64 ), penghantar PMT (tel. 43-36) dan penghantar PSM. Melalui pos injap pengatur tekanan. 97 di outlet pemanas T-11: berikan wap ke gegelung T-11 dan panaskan gas bahan bakar hingga suhu 100-120 ° C, hidupkan pos. 310 untuk pengukuran tahap di T-11.

Semasa mengambil gas, pastikan saluran paip dan kelengkapannya rapat.

Sediakan alat penyala untuk menyalakan pembakar.

Termasuk dalam operasi semua perangkat kontrol, penggera, interlock, yang diperuntukkan oleh peraturan teknologi.

Kompor mesti dinyalakan oleh dua orang dengan pakaian dalam, kasut keselamatan, topi keledar, pelindung

cermin mata, mempunyai topeng gas dengan anda. Nyalakan pembakar juruterbang mengikut urutan berikut:

- tutup wap untuk mengukus ruang ketuhar;

- tanggalkan palam dari pembakar;

- buka daftar di pembakar dan masukkan penyala api ke mulut pembakar;

- perlahan-lahan buka injap pada bekalan gas ke pembakar dan nyalakan;

- ikuti tekanan gas bahan bakar di hadapan pembakar pada tolok tekanan;

- pastikan gas menyala dengan stabil, keluarkan obor dari pembakar, padamkan dalam kotak dengan pasir;

- sesuaikan aliran udara dengan memutar daftar udara pembakar;

Setelah pembakaran stabil pembakar juruterbang telah dibuat, nyalakan pembakar utama daripadanya:

- Buka perlahan-lahan injap di depan pembakar untuk membekalkan gas dan pastikan bahawa ia menyala, segera mulakan bekalan udara dengan pengatur bekalan udara manual, kemudian tingkatkan bekalan gas dan udara, sesuaikan api pembakaran.

- Pembakar seterusnya harus dinyalakan hanya setelah pembakar sebelumnya dipasang. Pencucuhan satu pembakar dari yang lain, terletak berdekatan.

Pembakar dinyalakan secara simetri pada baris bawah dan atas relau.

Dalam tempoh penyalaan pembakar tungku, kunci harus dihidupkan untuk menutup alat pemutus automatik pada saluran bekalan gas ke pembakar ketika tekanannya turun, dan juga ketika produk dihentikan dalam gegelung relau.

Pembuangan palam dan pencucuhan pada gas harus dilakukan secara bergantian. Semasa menyalakan pembakar, berdiri di sebelah tingkap muncung, berhati-hati agar tidak mengeluarkan api.

Sekiranya nyala api menyala sebelum pembakar dinyalakan, perlu segera menghentikan bekalan gas ke pembakar, mengeluarkan penyala dari relau, menghilangkan kerosakan dan mengudarakan tungku dan saluran gas selama 20-30 minit.

Selepas itu, anda boleh menyalakan semula pembakar.

Gunakan alat pencucuh semasa melepaskan palam. Semasa menghidupkan pembakar, siapkan selang wap sekiranya kondensat gas keluar di bawah pembakar.

Kawal mod pengeringan dengan termokopel yang menunjukkan suhu pada lulus kedudukan TRASH-451, 461, 452, 462, 453, 463.

Selama tempoh pengeringan, perlu memastikan pengagihan suhu yang merata di seluruh isi padu ketuhar.

Kenaikan suhu pada aliran melalui gegelung P-1, P-2, P-3 dilakukan pada kadar 100C per jam (pos 13, 12, 11)

- Mengekalkan sistem pada suhu 1500C selama 24 jam untuk menguap air;

- Lakukan pengetatan panas pada sendi bebibir pada suhu 150 ° C.

- Naikkan suhu hingga 250 ° C. Simpan pada suhu ini selama 24 jam.

- Kenaikan suhu di outlet P-1, P-2, P-3 hingga 450 0C pada kadar 15-25 0C / jam.

- Kekalkan suhu 450 ° C untuk memanaskan reaktor selama 4 jam untuk menghilangkan kelembapan penjerap.

- Kurangkan suhu hingga 150 ° C pada kadar 15-25 ° C / jam (pos 13, 12, 11)

Sebelum memulakan kerja mengeringkan tungku, pengurus pemasangan menginstruksikan kakitangan penyelenggaraan mengenai pemeliharaan rejim pengeringan dan peraturan keselamatan untuk operasi tungku, jadual dibuat untuk tugas pegawai yang menjalankan tugas sepanjang waktu proses pengeringan dan pekerja perkhidmatan instrumentasi dan automasi, tukang kunci, juruelektrik.

Selepas pengeringan berakhir, tungku dibawa kembali ke mod teknologi biasa. Pengendalian proses pengeringan sistem dilakukan oleh aliran air di pemisah E-1/1, 2, 3 dan dari longkang E-16 ke sistem pembentungan.

Berdiri di sebelah pembakar semasa pencucuhan.

Sekiranya pembakar tidak menyala atau padam, adalah perlu untuk menutup bekalan gas bahan bakar, ventilasi relau dan saluran gas selama 20-30 minit, cari dan hapuskan penyebab api padam. Ulangi pencucuhan. Sekiranya pembakar tidak menyala setelah tiga percubaan, perlu membersihkan ruang pembakaran relau dengan stim lagi dan menyalakan semula pembakar mengikut urutan di atas. Kepupusan mungkin berlaku kerana adanya gas inert dalam komposisi gas bahan bakar pada saat awal mengguncang tungku, oleh itu, pemantauan berterusan pembakaran pembakar gas setelah pencucuhannya adalah wajib.

Sekiranya kondensat masuk dengan gas, perlu menutup injap ke pembakar, mengalirkan kondensat ke saluran suar dari pemasangan. Adalah mungkin untuk membakar kondensat gas melalui pembakar yang jauh di sepanjang jalan gas, dengan kawalan berterusan dan kemungkinan peningkatan maksimum suhu gas bahan api dalam T-11 disebabkan oleh peningkatan bekalan penyejuk.

Setelah menyalakan pembakar, atur vakum di ruang pembakaran dengan pintu geser.

Jadual pengeringan.

Selama tempoh pengeringan, perlu memastikan pengagihan suhu yang merata di seluruh isi tungku dan penyingkiran wap air dari ruang kerja tungku dengan cara pengudaraan terbuka (menetas).

Pengendalian mod pengeringan dilakukan mengikut pembacaan termokopel suhu gas serombong pada lorong tungku.

Tingkat kenaikan suhu dilakukan sesuai dengan peraturan berikut, dan maksimum yang diizinkan:

- pemanasan hingga 100-105 ° С pada kadar 10 ° С sejam;

- pendedahan pada suhu 100-105 ° С selama 24 jam;

- pemanasan hingga 150 ° С dalam 24 jam;

- pendedahan pada suhu 250 ° C selama 32 jam;

- pemanasan hingga 250 ° C pada kadar 10 ° C sejam dengan pencucuhan simetri berurutan pembakar tambahan (jika perlu, nyalakan pembakar utama).

Pantau secara berterusan kestabilan aliran melalui gegelung. Pendedahan pada suhu 250 ° C - 50 jam.

- pemanasan hingga 250 ° С pada kadar 10 ° С sejam

- pendedahan pada suhu 450 ° C selama 2 jam, kemudian turun ke suhu yang diperlukan bagi mereka. mod pada kelajuan 10 ° C sejam.

Memuatkan pemangkin dan unsur sulfur.

Menyiapkan pemangkin kerja.

Semua operasi untuk memasukkan katalis dan sulfur ke dalam reaktor harus dilakukan dalam cuaca kering atau langkah-langkah harus diambil untuk mencegah kelembapan memasuki katalis.

Pemuatan bebola seramik, pemangkin dan sulfur unsur dilakukan mengikut rajah pemuatan dalam urutan berikut (dari bawah ke atas):

- ke bawah reaktor dimuatkan bebola seramik dengan diameter 20 mm 100 mm di atas paras satah meja kerja atau pemangkin lapisan pelindung;

- bola seramik dengan diameter 10 mm dengan lapisan 150-200 mm atau pemangkin lapisan pelindung;

- di atas bola seramik atau pemangkin lapisan pelindung, pemangkin lapisan utama dimuat;

- sulfur unsur untuk sulfida dimasukkan ke dalam reaktor dalam campuran dengan pemangkin dalam jumlah 10% dari jumlah berat pemangkin

- pencampuran pemangkin dengan sulfur dilakukan kerana ia dimasukkan ke dalam hopper pemuatan;

- di atas pemangkin lapisan utama memuatkan bola seramik dengan diameter 10 mm dengan lapisan 150 mm atau pemangkin lapisan pelindung;

- bola seramik dengan diameter 20 mm dengan lapisan 150 mm atau pemangkin lapisan pelindung;

Pemuatan bebola seramik, pemangkin lapisan utama dan pelindung, unsur sulfur dilakukan dengan kaedah lengan.

Setelah menyelesaikan kerja memuatkan pemangkin, menutup palka dan melepaskan palam, kerja dilakukan untuk menyiapkan pemangkin untuk operasi, yang merangkumi operasi berikut:

- membersihkan sistem blok reaktor dengan nitrogen dengan tekanan 1.5 kgf / cm2 ke kandungan oksigen di. gas tidak lebih daripada 0.5% vol. di pintu keluar dari E-2/1 (2,3) dengan pelepasan tekanan pada busi dalam masa 1 jam;

- pengujian tekanan blok reaktor dengan nitrogen pada tekanan 37 kgf / cm2 dengan pelepasan tekanan nitrogen seterusnya pada palam pencucuh hingga 1.5-2.0 kgf / cm2 untuk menghilangkan jurang;

- pengambilan WASH ke dalam sistem dengan kepekatan hidrogen sekurang-kurangnya 78% vol. untuk melepaskan sistem dari kandungan nitrogen yang tinggal tidak lebih dari 0.5% vol. di saluran keluar reaktor dan mengatur peredaran WAG pada tekanan operasi (30-31 kgf / cm2) pada aliran;

Passivation pemangkin.

Untuk memastikan keselamatan semasa membuka reaktor untuk memunggah katalis, pasif dilakukan awal untuk menghilangkan deposit piroforik dalam pemangkin. Passivation terdiri daripada pengoksidaan dalam keadaan ringan sebatian yang mudah terbakar di udara dan terkandung dalam pemangkin. Selepas itu, pemangkin secara praktiknya kehilangan sifat piroforiknya.

Proses pasif dilakukan mengikut urutan berikut:

- pada parameter operasi proses hidrotreating, berhenti menerima bahan mentah untuk aliran;

- edarkan HSG dengan laju aliran 3000 m3 / j sehingga penghentian pemisahan cecair sepenuhnya dalam pemisah E-1/1, (E-1/2, E-1/3), E-2/1, (E -2/2, E-2/3) melalui longkang (penyerapan bahan mentah);

- menaikkan suhu WASH di outlet tungku menjadi 4900C pada kadar 20-250C / jam;

- untuk menghancurkan katalis dalam 48 jam pada suhu HSG di saluran keluar tungku 4900C, pada tekanan di blok reaktor sekurang-kurangnya 30 kgf / cm2 dan laju aliran HSG 5000 m3 / jam;

- untuk mengurangkan suhu bahagian atas reaktor hingga 1500C pada kadar tidak lebih dari 20-250C sejam;

- matikan bekalan WASH ke aliran yang sesuai, lepaskan tekanan dari sistem, tiriskan sisa produk minyak;

- bawa nitrogen ke dalam sistem, naikkan tekanan nitrogen kepada 1.5-3.0 kgf / cm2;

- membersihkan aliran proses dengan nitrogen sehingga kandungan hidrokarbon yang tersisa dalam gas keluar tidak lebih dari 0.5% mengikut isipadu. dalam masa 2 jam untuk obor dan dalam masa 22 jam untuk lilin;

- untuk membersihkan blok reaktor dengan wap hidup ke lilin selama 14 jam;

- membekalkan nitrogen ke reaktor dan, kerana aliran nitrogen, mengurangkan suhu dalam reaktor hingga 31-400C;

- Pasang palam, buka reaktor terbuka pada penggunaan nitrogen minimum dan suhu reaktor 30-400C;

Penjanaan semula pemangkin.

Semasa hidrotreating pecahan sisa, aktiviti pemangkin dapat turun dengan mendadak kerana pemendapan logam dan sebatian organometallic yang terkandung dalam bahan makanan di liang-liangnya. Penjanaan semula pemangkin dilakukan ketika penurunan aktivitas pemangkin tidak dapat dikompensasi dengan mengubah parameter rezim teknologi dalam batas yang ditentukan oleh norma-norma rezim teknologi.

Dianjurkan untuk melakukan proses regenerasi di luar reaktor unit teknologi pada unit regenerasi khusus. Penjanaan semula oksidatif pemangkin terdiri daripada pembakaran deposit kok yang terbentuk. Dalam kes ini, setiap aliran dimatikan, pemangkin dipasifkan dan dikeluarkan dari reaktor ke dalam bekas untuk dihantar dari unit untuk penjanaan semula.

Hanya penjanaan semula udara-udara yang dibenarkan.

Sebelumnya4Seterusnya

Bagaimana cara memasang pembakar gas?

Sebaiknya sesuaikan dandang gas api pembakar menggunakan alat penganalisis gas. Ia mencatat petunjuk udara yang terlibat dalam proses pembakaran: kepekatan CO, tahap oksigen, nisbah udara berlebihan. Kepekatan CO tidak boleh melebihi 50 ppm, oksigen biasanya berada dalam julat 3.6-5.3%. Kandungan oksigen yang lebih rendah akan menyebabkan fakta bahawa bahan bakar tidak terbakar sepenuhnya, yang lebih tinggi - kepada kepekatan CO2 yang tinggi. Udara yang berlebihan dapat menyebabkan keadaan letupan, dan kekurangan udara dapat menyebabkan pembakaran bahan bakar yang tidak lengkap, pembentukan jelaga, jelaga dan kecekapan rendah.

Kekuatan api dapat diperhatikan melalui lubang tontonan. Api oren terlalu besar, anda boleh mematikannya sehingga hampir tidak kelihatan dan mempunyai warna kebiruan. Kebakaran seperti itu memastikan operasi dandang gas yang optimum. Sekiranya anda mengurangkan api lebih banyak lagi, maka api akan menjadi tidak kelihatan sepenuhnya, dan kemudian ia akan padam.

Peraturan bekalan bahan bakar permulaan hanya berfungsi pada saat pencucuhan dan tidak mempengaruhi kecekapan kerja. Tetapi jika dikehendaki, ia juga dapat disesuaikan: perlu untuk mengurangkan suapan permulaan secara beransur-ansur, menghidupkan pembakar sehingga berhenti menyala; maka anda perlu meningkatkan suapan permulaan dengan memutar pengatur ke arah yang bertentangan. Penyesuaian berakhir dengan pemeriksaan permulaan pembakar.

Sekiranya api menyala dengan bunyi bising, kurangi dengan pengatur.

Mengapa dandang gas merokok - alasan dan kaedah penyelesaiannya

Mod kimpalan gas

Pemilihan mod kimpalan gas bergantung pada banyak faktor.

Mula-mula anda perlu memilih pembakar gas yang betul. Ia mencampurkan oksigen dan asetilena dalam perkadaran yang diperlukan. Dengan bantuannya, tahap nyalaan diselaraskan dengan menyesuaikan bekalan gas yang mudah terbakar.

Terdapat pembakar tanpa suntikan dan dengan adanya penyuntik. Dalam praktiknya, suntikan paling kerap digunakan. Dalam pembakar sedemikian, gas yang mudah terbakar dibekalkan pada tekanan rendah ke ruang pencampuran, di mana ia disuntik dengan jet oksigen.

Kuasa nyalaan kimpalan

Pembakar berbeza bergantung pada kuasa nyalaan:

- D1 - kuasa mikro rendah;

- G2 - kuasa rendah dengan parameter penggunaan asetilena 25-700 l / jam dan penggunaan oksigen 35-900 l / jam;

- G3 - kuasa purata, dengan asumsi bekalan asetilena 50-2500 l / jam, dan oksigen 65-3000 l / jam;

- G4 - peningkatan kuasa.

Kekuatan nyalaan kimpalan ditentukan oleh tahap penggunaan asetilena. Anda perlu memilih daya berdasarkan suhu lebur logam yang dikimpal, ketebalannya, serta kekonduksian terma.

Untuk mengira daya, formula digunakan: Q = A * h:

- penggunaan asetilena dilambangkan - Q dan diukur dalam m3 / jam;

- ketebalan logam diukur dalam milimeter dan dilambangkan dengan h;

- huruf A menunjukkan pekali yang menerangkan penggunaan asetilena setiap 1 mm bahan dikimpal... Untuk keluli, pekali adalah 0.10 - 0.12, untuk besi tuang - 0.15, untuk aluminium - 0.10.

Berdasarkan nisbah oksigen dan asetilena yang diarahkan ke dalam pembakar, tiga jenis api dibezakan: neutral, pengoksidaan dan karburisasi. Bergantung pada sifat yang diperlukan dari logam yang disimpan, jenis api yang sesuai dipilih. Selalunya, api neutral digunakan, yang memberikan sifat mekanik tertinggi pada logam kimpalan. Jenis api lain jarang digunakan. Contohnya, untuk mengoksidakan logam dengan mudah, api karburisasi digunakan.

Kelajuan kimpalan

Semasa kimpalan gas, kelajuan kerja mesti diperhatikan.

Untuk mengira kelajuan, formula digunakan: V = A / S, di mana:

- V - kelajuan kerja, diukur dalam meter per jam;

- S - ketebalan logam dalam milimeter;

- TETAPI - pekali khas yang mengambil nilai yang berbeza bergantung pada jenis logam dan ketebalannya.

Diameter wayar pengisi

Kawat las, pelbagai batang atau butiran logam boleh digunakan sebagai bahan pengisi. Diameter bahan pengisi dikira menggunakan formula berikut:

- d = S / 2 + 1 - dengan kaedah pengelasan kiri;

- d = S / 2 - dengan kaedah pengelasan yang betul.

Sekiranya diameter logam yang dikimpal melebihi 15 mm, maka diameter bahan pengisi mestilah sekurang-kurangnya 6 mm.

Terdapat beberapa panduan untuk mengimpal logam yang berbeza. Sebagai contoh, dalam pengelasan gas keluli, kerja berkualiti tinggi dapat dicapai dengan menggunakan wayar mangan dan silikon-mangan dengan nilai berikut: Sv-08GS, Sv-08GA, Sv-10G2.

Untuk kimpalan besi tuang, batang gred A dan B. Gred A digunakan dalam kimpalan panas ketika memanaskan keseluruhan produk. Gred B digunakan dalam pengelasan dengan pemanasan tempatan.

Menukar pembakar ke jenis gas yang lain

Hanya pembakar sejagat yang dapat dengan mudah disesuaikan dengan jenis bahan bakar lain dan tidak memerlukan penggantian komponen komponen. Selebihnya pembakar perlu mengganti tanjakan, diafragma, muncung atau manifold untuk beralih ke jenis gas yang berbeza. Dengan bantuan tanjakan, anda dapat mengatur bekalan gas dalam jarak yang cukup luas. Dalam beberapa kes, adalah mungkin untuk menyesuaikan pembakar yang beroperasi pada satu jenis bahan bakar untuk membakar pada jenis gas yang berbeza. Contohnya, beralih dari propana ke metana dan sebaliknya. Semasa mengganti propana dengan metana, suapan permulaan pertama kali ditingkatkan untuk menyalakan gas dan kemudian dikurangkan secara beransur-ansur seperti yang diperincikan di bahagian sebelumnya.

Pembakar metana, ketika beralih ke propana pada awal dengan bekalan bahan bakar maksimum, akan merokok. Ini diatur dengan secara bertahap mengurangi suplai bahan bakar.

Semasa menukar pembakar dari satu jenis bahan bakar ke yang lain, harus diingat bahawa haba tentu pembakaran propana adalah 1.5 kali lebih tinggi daripada gas gas metana. Jadi kapasiti pembakar gas propana tanpa penggantian unsur akan meningkat. Sebagai contoh, dandang gas dengan kuasa 10-30 kW, apabila ditukar menjadi propana, mampu memberikan prestasi 15-45 kW. Walau bagaimanapun, pembakar tidak akan dapat menghasilkan lebih dari 30 kW untuk jangka masa yang lama, kerana ia akan cepat panas dan gagal. Oleh itu, julat kuasa operasi unit adalah 15-30 kW.

Semasa menukar dandang yang serupa dari propana ke metana, kapasiti akan berkurang dan berjumlah 6-18 kW.

7.56.Sebelum memulakan dandang (pembaikan, simpanan lebih dari 3 hari), kebolehlaksanaan mesin meniup, peralatan tambahan, alat ukur dan alat kawalan jauh, pengawal selia, serta kemudahan perlindungan, interlock, alarm, alat amaran dan komunikasi operasi diperiksa , operasi injap tutup dandang dan pembakar dengan pembinaan pada penggerak.

Sekiranya dandang tidak berfungsi selama kurang dari 3 hari, hanya alat ukur, peralatan, mekanisme, alat pelindung, interlock dan penggera, di mana pembaikan dilakukan, perlu disahkan.

Kesalahan yang dikenal pasti mesti dihapuskan sebelum dandang dihidupkan. Sekiranya kerosakan alat pelindung dan interlock yang bertindak semasa mematikan dandang dikesan, dandang tidak dibenarkan menyala.

7.57. Permulaan gas ke saluran paip gas dandang setelah pemuliharaan atau pembaikan harus dilakukan dengan alat pemadam asap, kipas yang bertiup, alat pembakar sirkulasi dihidupkan dalam operasi mengikut urutan yang ditentukan dalam manual operasi dandang.

7.58. Tidak dibenarkan meniup saluran gas dandang melalui saluran keselamatan atau melalui pembakar gas dandang.

7.59. Sebelum menghidupkan dandang dari keadaan sejuk, pemeriksaan pra-permulaan mengenai keketatan menutup alat tutup di hadapan pembakar dandang, termasuk injap tutup dandang dan pembakar, harus dilakukan dengan mekanisme draf dihidupkan.

Sekiranya kebocoran dikesan pada alat pemadam, dandang tidak dibenarkan menyala.

7.60. Segera sebelum menghidupkan dandang dan setelah menghentikannya, tungku, saluran gas serombong dari produk pembakaran dandang, sistem peredaran semula, dan juga volume tertutup di mana pengumpul ("kotak hangat") berada, mesti diventilasi. dengan kemasukan semua alat pemanas asap, kipas tiup dan kipas peredaran semula selama tidak kurang dari 10 minit dengan peredam terbuka (injap) saluran gas-udara dan laju aliran udara tidak kurang dari 25% dari nominal.

7.61. Pengudaraan dandang yang beroperasi di bawah tekanan, dan juga dandang air panas sekiranya tidak ada alat pemadam asap mesti dilakukan dengan kipas yang bertiup dan alat penyedut peredaran semula dihidupkan.

7.62. Dandang mesti dihidupkan dengan kipas peniup dan alat penghisap asap (jika disediakan) beroperasi.

7.63. Sebelum menghidupkan dandang, jika saluran paip gas tidak berada di bawah tekanan yang berlebihan, kandungan oksigen dalam saluran paip gas dandang harus ditentukan.Jika kandungan oksigen melebihi 1% mengikut isipadu, penyalaan pembakar tidak dibenarkan.

7.64. Pencucuhan dandang, yang mana semua pembakar dilengkapi dengan injap tutup keselamatan dan alat pemutus keselamatan, dapat dimulakan dengan menyalakan mana-mana pembakar mengikut urutan yang ditentukan dalam arahan operasi dandang.

Sekiranya pembakar lebur pertama tidak menyala (padam), bekalan gas ke dandang dan pembakar mesti dihentikan, ZZUnya dimatikan dan saluran pembakar, relau dan gas mesti diventilasi sesuai dengan kehendak Peraturan ini, selepas itu dandang boleh dinyalakan pada pembakar lain.

Penyalaan semula pembakar pertama yang harus dipecat mesti dilakukan setelah penghapusan penyebab penyalaan api (pemadaman).

Sekiranya tidak menyala (memadamkan) obor pembakar lebur kedua atau berikutnya (dengan pembakaran stabil yang pertama), bekalan gas ke pembakar ini mesti dihentikan hanya, ZZZnya dimatikan dan pengudaraannya dilakukan dengan alat pemutus terbuka sepenuhnya pada saluran udara ke pembakar ini.

Penyalaan semula adalah mungkin setelah penghapusan penyebab penyalaan (kepupusan).

7.65. Sekiranya semua pembakar dihidupkan semasa penyalaan, bekalan gas ke dandang harus segera terputus, ZZU mereka terputus, dan pembakar, tungku, dan saluran gas mesti berventilasi sesuai dengan kehendak Peraturan ini.

Dandang harus dihidupkan semula setelah mengetahui dan menghilangkan sebab-sebab pemadaman obor pembakar.

7.66.Prosedur untuk menukar dandang dari arang batu atau bahan bakar cair menjadi gas asli harus ditentukan oleh arahan operasi untuk dandang, yang disetujui oleh ketua jurutera (pengarah teknikal) organisasi.

Sekiranya terdapat susunan pembakar bertingkat, pembakar tingkat bawah harus diubah ke gas terlebih dahulu.

Sebelum pemindahan dandang yang dijadualkan ke pembakaran gas, semestinya dilakukan pemeriksaan pengaktifan injap tutup dan pengendalian perlindungan teknologi, interlock dan penggera sistem bekalan gas dandang dengan kesan pada penggerak atau pada isyarat dalam jumlah yang tidak mengganggu operasi dandang.

7.67. Bekalan gas ke saluran paip gas dandang mesti segera dihentikan oleh kakitangan operasi dalam kes berikut:

kegagalan perlindungan teknologi;

letupan di relau, saluran gas, pemanasan (secara visual) balok penyokong bingkai atau tiang dandang, runtuhan lapisan;

kakitangan, peralatan atau litar kawalan jauh yang mengancam kebakaran termasuk dalam skema perlindungan dandang;

kehilangan voltan pada alat kawalan jauh dan automatik atau pada semua alat kawalan dan pengukur;

pemusnahan saluran paip gas dandang.

7.68. Sekiranya berlaku kecemasan dandang, perlu menghentikan bekalan gas ke dandang dan semua pembakar dandang, ZZU mereka, membuka peranti pemutus pada saluran keselamatan.

Jika perlu, buka alat pemutus pada saluran gas pembersih dan ventilasi saluran tungku dan gas sesuai dengan kehendak Peraturan.

7.69. Sekiranya penutupan dandang yang dirancang untuk dipindahkan ke mod siap sedia, bekalan gas ke dandang, pembakar, ZZZU mesti dihentikan, diikuti dengan pemadamannya; alat pemutus dibuka pada saluran keselamatan, dan, jika perlu, pada saluran paip gas yang sesak; pengudaraan tungku dan saluran gas dilakukan.

Pada akhir pengudaraan, mesin tiup mesti dimatikan, lubang lubang, menetas, pintu (injap) saluran gas-udara dan baling-baling pemandu mesin tiup mesti ditutup.

7.70. Sekiranya dandang berada dalam simpanan atau menggunakan bahan bakar jenis lain, pasang selepas injap pemadaman pada saluran paip gas dandang mungkin tidak dipasang.

Tekanan gas yang berlebihan di saluran paip gas dandang dibenarkan ketika beroperasi pada bahan bakar lain, dengan syarat ketatnya penutupan alat pemutus di depan pembakar dandang dapat dipastikan.

7.71. Pemantauan peralatan retak hidraulik, pembacaan alat ukur, serta alat isyarat automatik untuk memantau pencemaran gas harus dilakukan dengan menggunakan instrumen dari panel kontrol dandang dan turbin (KTC) dan bilik dandang air panas, dari daerah panel kawalan stesen keretakan hidraulik dan secara visual di lokasi, semasa pusingan.

7.72. Peranti pemutus di hadapan PSK dalam keretakan hidraulik mesti berada dalam kedudukan terbuka dan ditutup.

7.73. Garis pengurangan rizab dalam keretakan hidraulik mesti sentiasa siap untuk beroperasi.

Dilarang membekalkan gas ke dandang melalui saluran paip pintasan (pintasan) stesen retakan hidraulik yang tidak mempunyai injap kawalan automatik.

87. Penyebab utama kemalangan di saluran paip gas dalaman.

- pelanggaran peraturan, ketidakpatuhan terhadap syarat keselamatan ketika melakukan pekerjaan berbahaya gas (permulaan, pengujian tekanan, dll.),

- pelanggaran teknologi kerja,

- kekurangan persediaan, kurang latihan dalam teknik dan kaedah kerja yang selamat,

- pelanggaran peraturan penggunaan gas oleh pelanggan,

- pelanggaran peraturan ketika menyalakan pembakar dandang pemanasan dan relau,

-kurangnya pengeluaran dan disiplin buruh, kelalaian dalam melaksanakan tugas mereka oleh pekerja,

- kerosakan peralatan, alat,

- pelanggaran syarat peraturan, norma, petunjuk semasa reka bentuk, pembinaan, pemasangan, operasi dan pembaikan peralatan dan saluran paip gas,

- kebocoran gas melalui kelengkapan saluran paip gas dan peralatan gas yang rosak atau tidak ditemui.