Na stavbu chát, vidieckych domov, letných chát, garáží môžete použiť lacný drevený betón. Technológia jeho výroby sa líši v závislosti od podmienok, v ktorých sa materiál nachádza. Arbolit sa vyrába vo výrobe aj ručne. Pri vlastnej výrobe je potrebné dodržiavať určité množstvá surovín, aby sa dosiahla jej vysoká pevnosť. Arbolit má množstvo výhod, medzi ktorými stojí za zdôraznenie nízka cena, minimálna tepelná vodivosť, ľahká výroba, prírodné zložky. Z takého stavebného materiálu bude možné postaviť blok, panely a dosky požadovaných tvarov. Nalievaním zmesi do debnenia dostanete monolitický drevobetón, ktorý sa používa na stavbu vonkajších nosných múrov nízkopodlažných budov s dvoma alebo tromi podlažiami a priečkami, ako aj tepelne a zvukovoizolačných stavebných materiálov.

V tomto krátkom prehľade zvážime nuansy výroby a použitia drevobetónových blokov doma.

Betón z pilín sa vyrába z troch hlavných komponentov:

1. portlandský cement alebo zmes odolná voči síranom (nie je možné pridať jeho pucolánový typ);

2. modifikujúce prísady a organické plnidlá dodávané drevospracujúcim priemyslom. Môžu to byť piliny, malé hobliny, ihly, štiepky, drvená kôra a tvrdé stonky poľnohospodárskych plodín;

3. chemické prísady, ktoré regulujú pórovitosť dreveného betónu, urýchľujú vytvrdzovanie, zvyšujú baktericídne vlastnosti a robia materiál odolnejším.

Názvoslovie monolitického dreveného betónu

Názvoslovie monolitického dreveného betónu je rovnaké ako v prípade blokového dreveného betónu - existujú 2 typy:

- Konštrukčné. Má hustotu 500 až 850 kg / cu. m. Zodpovedá triede pevnosti B1, B1.5, B2, B2.5. Používajú sa na stavbu nosných múrov a priečok budov do 2 poschodí.

- Tepelne izolačné. Jeho hustota je od 300 do 500 kg / meter kubický. m. Trieda pevnosti - B0,35, B0,5, B0,75. Používajú sa na vyplnenie sínusov a medzistenných dutín na tepelnú a zvukovú izoláciu.

Pevnosť naliateho betónu z dreva závisí od použitého druhu cementu a kvality zhutnenia zmesi. Pri nedostatočnej pevnosti sa vykonáva vystuženie drevobetónu.

Zloženie betónu z dreva

Zloženie drevobetónu je regulované GOST č. 19-222-84. Drevobetónová zmes pripravená na nalievanie sa skladá z nasledujúcich komponentov:

- Cementová malta;

- Chemické prísady;

- Organické plnivá.

Cement

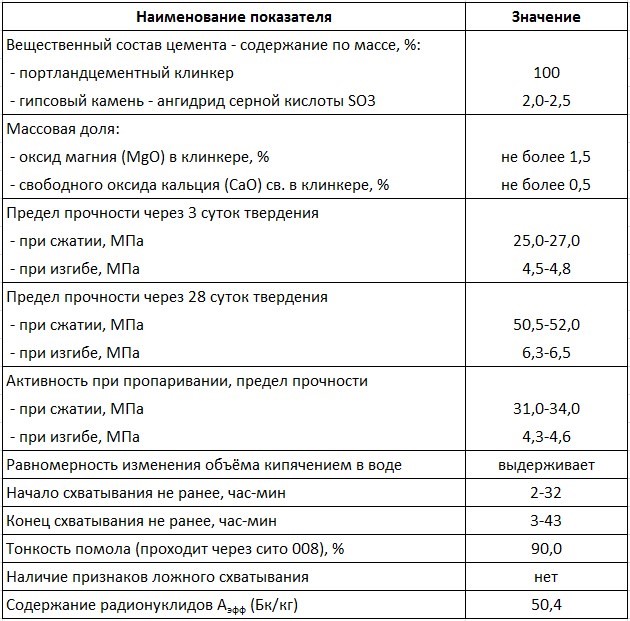

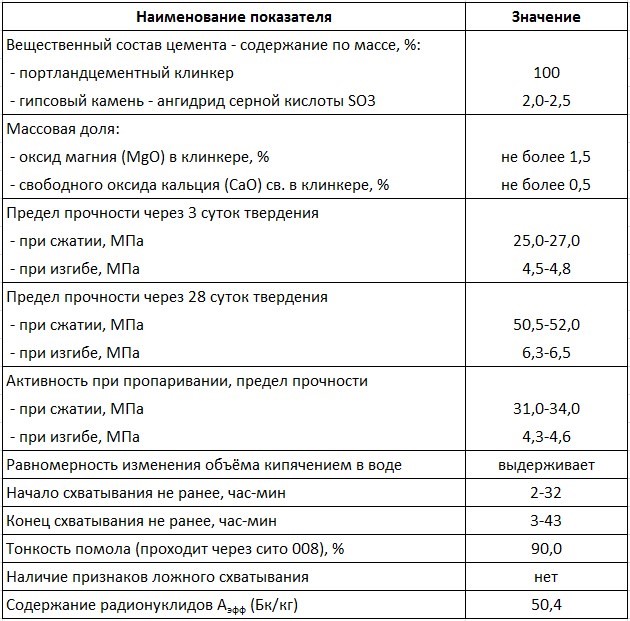

Ako spojivo sa pri výrobe používa malta na báze cementu. Podľa GOST musí mať portlandský cement na prípravu drevobetónu stupeň najmenej M-400.

Tabuľka. Technické vlastnosti cementu M-400

Neodporúča sa pridávať piesok do zloženia drevobetónovej malty, pretože to zhoršuje priľnavosť organických plnív s cementovým spojivom. Výsledkom je, že bloky sú slabšie a náchylnejšie na delamináciu a praskanie.

Chemické prísady

Chemické prísady sú určené na zlepšenie výkonnostných charakteristík drevného betónu. Štruktúra drevobetónu zahŕňa tieto chemické zložky:

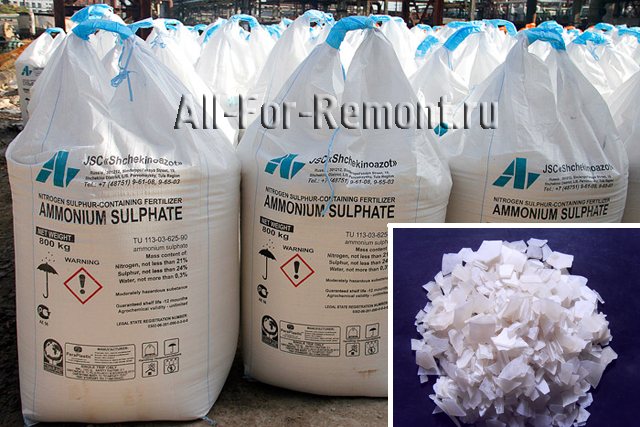

- Síran hlinitý, tiež známy ako síran hlinitý, je anorganická soľ, ktorá je vysoko rozpustná vo vode. Pri výrobe drevobetónu sa používa ako hydroizolačný prostriedok, ktorý zvyšuje odolnosť materiálu proti vlhkosti.

Skladovanie síranu hlinitého by sa malo kvôli jeho vysokej hygroskopicite vykonávať v miestnostiach s nízkou úrovňou vlhkosti a v uzavretých obaloch.

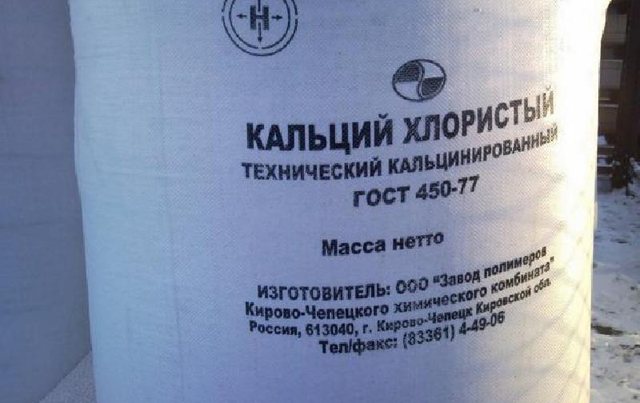

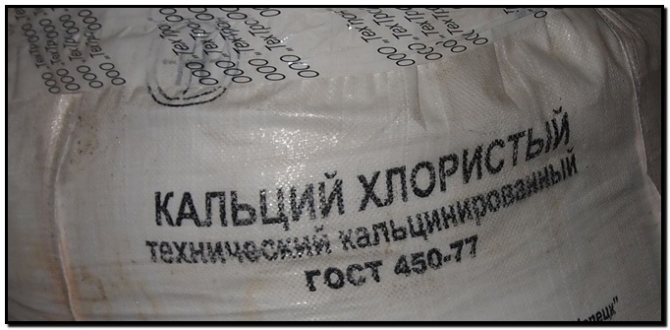

- Chlorid vápenatý je chemický prvok získavaný pri priemyselnej výrobe sódy.Pridáva sa do drevobetónovej zmesi na naviazanie cukrov obsiahnutých v organických agregátoch, čo výrazne zvyšuje pevnostné charakteristiky výslednej cementovej malty a umožňuje vám zvýšiť stupeň jej priľnavosti k dreveným komponentom.

- Tekuté sklo - vo vode rozpustené kremičitany sodné alebo draselné. Pri výrobe zmesi na betón na drevo pôsobí vodné sklo ako tvrdidlo a dáva cementovej malte vlastnosti odolné voči kyselinám a vode.

- Hasené vápno sa pridáva do roztoku na neutralizáciu prírodných cukrov obsiahnutých v organických prísadách a na zlepšenie väzbových schopností cementu a dreva.

Organické agregáty

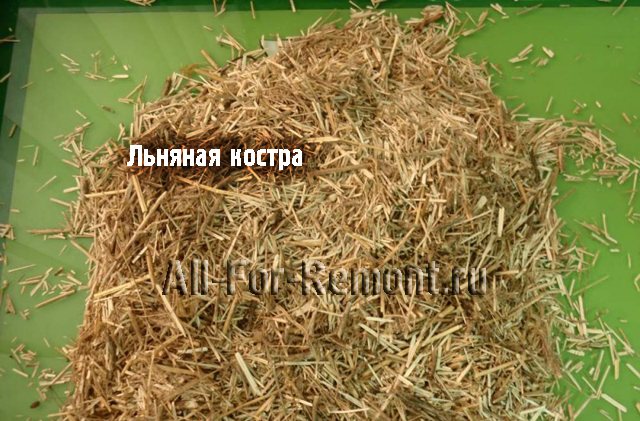

Odpad z drevárskej výroby sa používa ako plnivo pri výrobe drevobetónu. Hlavný rozdiel medzi drevobetónom a inými typmi ľahkého betónu je v tom, že obsahuje pomerne veľké komponenty - drevnú štiepku, ľanový oheň, konopnú slamu atď. Hlavné ukazovatele materiálu závisia od percenta organického plniva: hustota, hygroskopicita, tepelná vodivosť atď.

- Drevná štiepka je najbežnejšie používaným kamenivom. Podľa GOST by jeho veľkosť nemala presiahnuť 4 x 1 x 0,5 cm, V tomto ohľade sa technické vlastnosti arbolitových štruktúr líšia od charakteristík pilinového betónu a drevovláknitých dosiek (štiepaný betón).

Drevná štiepka je hlavnou súčasťou drevobetónového blokuPožadovaná veľkosť organickej frakcie sa získa pomocou špeciálneho rezača triesok (drviča). Obsah štiepok v celkovom objeme drevobetónu môže byť rôzny a pohybuje sa od 30% do 90%.

- Ľanový oheň sa pridáva v rovnakej forme, v akej sa získava v závode na spracovanie ľanu po predbežnom spracovaní surovín.

- Konopná slama by mala byť pred použitím nastrúhaná.

Podľa technických predpisov musia mať ľanové a konopné výplne nasledujúce rozmery:

- Dĺžka - od 15 do 25 mm.

- Šírka - od 2 do 5 mm.

V rôznych regiónoch sa na výrobu drevobetónových blokov a dosiek môžu použiť aj iné organické agregáty: ryža a pohánková slama, odpad zo spracovania bavlny atď.

V tabuľke sú uvedené technické vlastnosti drevobetónu vyrobeného pomocou rôznych organických plnív:

Varenie monolitického dreveného betónu: zloženie a pomery zmesi

Monolitický drevobetón 80-90% pozostáva z drevnej štiepky ako plniva, cementu, vody a chemických prísad, ktoré urýchľujú tvrdnutie roztoku a eliminujú vplyv drevných cukrov.

Podľa GOST musia mať drevná štiepka na drevený betón určitú veľkosť a tvar. Je vhodné používať ihličnaté dreviny, okrem smrekovca. Tvrdé drevo obsahuje o niečo viac drevitých jedov a dá sa tiež použiť.

Ako cement sa používa portlandský cement tried M400, M500 (európske značky: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Pomer minerálnych doplnkov

Ako minerálne prísady je možné použiť rôzne chemické zložky opísané v článku „Chemické prísady do betónu na drevo“ na urýchlenie vytvrdnutia roztoku, ošetrenie drevnej štiepky a zvýšenie pohyblivosti roztoku. Najbežnejšími a zároveň účinnými prísadami sú chlorid vápenatý (technický CaCl2), vodné sklo, síran hlinitý, vápenné páperie.

V súlade s tým existuje veľa receptov na výrobu monolitického dreveného betónu. V niektorých receptoch sa drevo pripravuje a spracováva, v iných sa do zmesi pridáva priamo chemická zložka.

Podľa jedného z receptov sú štiepky namočené vo vápne (80 kg vápna na kocku dreva), vytlačené. Potom navrch posypte nehaseným práškom (80 kg), premiešajte, zarovnajte, osušte a pridajte do zmesi.Zbavia sa tak drevných cukrov, ktoré ovplyvňujú pevnosť monolitického dreveného betónu.

Zaobchádzať s drevnou štiepkou, a ešte viac s takým objemom na stavbu, je pomerne časovo náročná záležitosť, ktorá si vyžaduje priestor pre tento proces. Rýchlou možnosťou prípravy monolitického dreveného betónu by preto bolo použitie chloridu vápenatého alebo síranu hlinitého (síran hlinitý). V takom prípade sa čipy nedajú spracovať, bude však lepšie, ak budú niekoľko mesiacov ležať na čerstvom vzduchu, pod slnkom a dažďom (nie na kope!). Ak je to možné, môže byť tiež namočené vo vode a pred zmiešaním vysušené. Namáčanie a vytvrdzovanie je druh elementárnej prípravy dreva, ktorá umožňuje vylúčenie časti cukru.

V štádiu prípravy zloženia monolitického drevobetónu sa pridá chlorid vápenatý alebo síran hlinitý 2 - 5% hmotnosti cementu. Aký je teda podiel chemickej prísady do betónu na drevo, 2% alebo 5%? Závisí to od značky a od kvality cementu. Zloženie tej istej značky (napríklad M500), ale odlišných výrobcov sa môže skutočne líšiť v kvalite. Preto sa odporúča vyrobiť testovaciu dávku. Ak sa pri pridávaní chloridu vápenatého 5% hmotnostných spojiva objaví na vytvrdenom materiáli „výkvet“ (biela výkvet soli), musí sa percentuálny podiel chemickej zložky znížiť. Výkvety naznačujú, že cement je dobrý a 5% je pre zloženie príliš veľa. Zároveň 2% nemusia stačiť. Pár testovacích zmesí sa oplatí urobiť.

Je dôležité vedieť! Pre monolitický drevený betón neexistuje žiadny konkrétny podiel chemickej zložky! Malo by sa to vždy určovať v závislosti od kvality použitého cementu a štiepky (kvalita, drevina, rozmery).

Niektorí ľudia sa nechcú zaoberať výberom podielu chloridu vápenatého. A aby sa netvorili výkvety solí, do kompozície sa pridá vodné sklo. Napríklad 2% chloridu vápenatého a 3% vodného skla z hmotnosti cementu. Ale tekuté sklo je dosť drahé, takže pre mnohých je ekonomickejšie vyrobiť niekoľko testovacích dávok a určiť podiel chloridu vápenatého.

Podiel drevnej štiepky, cementu a vody na 1m3 rôsolovaného dreveného betónu

Pomer závisí od toho, aký typ monolitického drevobetónu pripravujete: konštrukčný alebo tepelne izolačný.

Pri použití spojiva triedy M400 a absolútne suchých triesok z ihličnatého dreva zvážte podiely zloženia na 1 m3 zaliatyho monolitického dreveného betónu:

Konštrukčný monolitický drevený betón

В2,5 (М25) - 380 kg cementu, 250 kg plniva do dreva, 440 litrov vody;

В2,0 (М20) - 350 kg, 230 kg, 400 litrov;

B1.0 (M15) - 320 kg, 210 kg, 360 litrov;

Tepelnoizolačný monolitický drevený betón

B0,75 (M10) - 300 kg cementu, 190 kg plniva do dreva, 430 litrov vody;

B0,35 (M5) - 280 kg, 170 kg, 300 litrov;

Oprava zloženia

Ak použijete inú značku cementu, potom sa podiel vypočíta pomocou koeficientu: pre M300 je koeficient 1,05, pre M500 - 0,96, pre M600 - 0,93.

Pomer štiepky je uvedený pre absolútne suchý materiál. Zvyčajne je to zriedkavé. Preto je potrebné jeho množstvo upraviť v závislosti od obsahu vlhkosti - pridať určité množstvo. Na výpočet dodatočného množstva sa vynásobí vyššie uvedená hmotnosť koeficientom, ktorý sa vypočíta ako% obsah vlhkosti v trieskach vydelený 100%.

Napríklad drevené jadro má obsah vlhkosti 20%. Musíte si zaobstarať monolitický drevený betón pevnostnej triedy B2.0. Preto: 20% / 100% = 0,2. Koeficient 0,2 vynásobíme množstvom suchej štiepky 230 kg pre B2,0 - 0,2 * 230 = 46 kg. Okrem toho musíte do kompozície pridať 46 kg dreveného plniva.

Proces miesenia

Čipy a chlorid vápenatý (alebo iná chemická prísada) sa zmiešajú za sucha, potom sa pridá cement. Dosiahnite jednotnosť zloženia. Potom sa za stáleho miešania pridáva voda z kanvice, až kým nie je zmesou pokrytý všetok drevený agregát zo všetkých strán.

Je vhodné miešať pomocou stavebného mixéra alebo mixéra. Zvyčajne to trvá 5-7 minút.

Hotová zmes monolitického dreveného betónu je stredne vlhká hmota. Ak vezmete do ruky triesky, potom by z nich nemala vytiecť voda!

Pokiaľ sa do kompozície nezaviedla chemická prísada, ale došlo k predbežnému spracovaniu kameniva vo vápne, potom proces miešania trvá 25 minút, aby mal vápno čas na uhasenie.

Takže si môžete pripraviť monolitický drevobetón vlastnými rukami pre následné nalievanie do vztýčeného debnenia alebo trvalého debnenia stien a priečok, ako aj nalievanie podláh a stropov.

DIY drevené betónové bloky - technológia

Domov / Články / Drevené betónové tvárnice - technológia

DIY drevené betónové bloky

Ceny energií, bohužiaľ, nevykazujú klesajúci trend, preto sa pri výstavbe domov vždy dostávajú do popredia otázky skutočne efektívnej tepelnej izolácie domov. Existuje veľa rôznych technológií na izoláciu budov pomocou fasádnych materiálov alebo materiálov umiestnených vo vnútri, pomocou špeciálnych kĺbových konštrukcií atď. Mnoho otázok je však vyriešených už vo fáze výstavby, ak sa na stavbu stien použijú stavebné materiály s vlastnými vysokými tepelnoizolačnými vlastnosťami. Jedným z týchto materiálov je drevobetón, alebo, ako sa častejšie nazýva, betón z dreva.

DIY drevené betónové bloky

Kedysi sa v stavebníctve široko používalo, časom sa na to nezaslúžene zabudlo a mnoho potenciálnych vývojárov o tom niekedy ani nič nevie. Drevený betón však začal obnovovať svoju pozíciu dopytu, začal sa objavovať pri predaji. Ale ak to nemôžete získať, nemali by ste zúfať - vždy existuje príležitosť vyrobiť si drevené betónové bloky vlastnými rukami.

Čo je drevobetón a aké sú jeho hlavné výhody

Materiál, ktorý sa bežne nazýva arbolit, sa skladá z dvoch hlavných zložiek. Jeho hlavnou hmotou je plnivo vyrobené z drevnej štiepky a pilín, ktoré sú navzájom spojené druhou frakciou - portlandským cementom. Celková hmotnosť môže obsahovať špeciálne chemické prísady, ktoré zlepšujú kvalitu dreva alebo zvyšujú plasticitu výslednej zmesi, ale ich špecifické množstvo je veľmi nízke.

Hlavné zloženie dreva

Nie je potrebné predpokladať, že taký drevobetón je akousi novinkou v rodine stavebných materiálov. Naopak, použitie rastlinných zložiek s minerálnymi spojivami má dlhú históriu - ako si nemožno spomenúť na starodávnu technológiu výroby Adobe, kde sú hlavnými zložkami slama a hlina. S rozvojom výroby kremičitanov, keď sa začala hromadne vyrábať cement, začali sa uskutočňovať prvé experimenty s drevobetónom.

V 50. - 60. rokoch dvadsiateho storočia sa drevený betón začal vyrábať v priemyselnom meradle. Materiál prešiel komplexnými testami, dostal zodpovedajúcu GOST, bol neustále upravovaný - na tejto problematike pracovalo niekoľko výskumných tímov. Pozoruhodným dôkazom kvality vyrobeného stavebného materiálu je skutočnosť, že práve z drevobetónu bolo na antarktických staniciach postavených niekoľko budov vrátane budovy jedálne a kuchyne. Výpočet sa ospravedlnil - nebolo ľahké dodať taký ľahký materiál na obrovskú vzdialenosť a steny, len 30 cm hrubé, udržiavali v týchto extrémnych podmienkach pohodlný režim.

Bohužiaľ, v budúcnosti sa hlavný dôraz v priemyselnej výrobe stavebných materiálov bude klásť na železobetón, problémy úspory energie a ekológie potom nebudú nikoho znepokojovať a na arbolit sa nezaslúžene jednoducho zabudne. Prestala existovať dostatočne široká sieť podnikov na jej výrobu, vývoj v tomto smere sa neuskutočnil.

V súčasnosti nastáva „oživenie“ tohto smeru výroby stenových materiálov. Arbolit sa začal opäť používať v stavebníctve, dopyt po ňom stúpal.Mnoho súkromných podnikateľov sa zaoberá výrobou drevobetónu - strojárske podniky dokonca zaviedli výrobu špeciálnych mini liniek. Pri dodržaní určitých technológií je celkom možné vyrobiť drevené betónové bloky vlastnými rukami a doma.

Minilinka na výrobu drevobetónových blokov

Aké úžasné vlastnosti má tento materiál a aké výhody prináša jeho použitie:

- Prvá vec, ktorej sa vždy venuje pozornosť, sú vynikajúce tepelnoizolačné vlastnosti. Drevo je samo o sebe „teplé“ a dôležitú úlohu zohráva „vzdušnosť“ betónu na drevo. Porovnajme - iba 300 - 400 mm drevobetónového muriva je rovnako účinných proti chladu ako tehlový múr hrubý asi 2 metre!

Dom postavený z drevobetónu sa nebojí žiadneho mrazu

- Arbolit je vynikajúci zvukový izolátor. Dom z neho postavený neprenikne hlukom ulice.

Ľahkosť materiálu výrazne zjednodušuje proces výstavby a znižuje zaťaženie základu

- Materiál je ľahký - jeho hustota je od 400 do 850 kg / m³. A to je zníženie nákladov na prepravu, výstavbu (nie je potrebné žiadne špeciálne zdvíhacie zariadenie), zníženie zaťaženia na spodnej časti budovy a je možné použiť jednoduchší a lacnejší základ.

- Ľahkosť dreveného betónu vôbec neznamená jeho krehkosť. Naopak, má závideniahodnú ťažnosť a vlastnosti absorbujúce nárazy (kompresia - až 10% objemu) s dobrou pevnosťou v ohybe. Pri zaťažení nebude praskať alebo sa drobiť a po odstránení námahy sa pokúsi obnoviť svoj predchádzajúci tvar - ovplyvňuje to posilňujúci účinok drevnej štiepky. Silné údery s prízvukom, ktoré ničia iné materiály stien, sú obmedzené na umytý povrch, ale bez narušenia celkovej štruktúry bloku.

To je obzvlášť dôležité pri výstavbe budov na problémových pôdach alebo v regiónoch so zvýšenou seizmickou aktivitou - steny domu nebudú praskať.

- Arbolite je materiál šetrný k životnému prostrediu. Pri správnej predbežnej úprave surovín sa nestane živnou pôdou pre mikroorganizmy, plesne, hmyz alebo hlodavce. V ňom nedochádza k procesom debaty a rozpadu materiálu pri uvoľňovaní látok škodlivých pre ľudské zdravie. Zároveň má vynikajúcu paropriepustnosť, steny sú schopné „dýchať“, nehromadí sa v nich kondenzácia.

- Materiál je napriek vysokému obsahu zložiek v dreve prakticky nehorľavý. Pri kriticky vysokých teplotách si zachováva daný tvar oveľa dlhšie ako iné izolačné bloky na báze polymérov.

- Steny Arbolite sa dajú ľahko použiť na akýkoľvek typ vonkajšej úpravy a vykazujú vynikajúcu priľnavosť k väčšine použitých mált a zmesí, a to aj bez použitia ďalších výstužných ôk.

- Plastickosť východiskového materiálu umožňuje formovať stavebné prvky takmer akejkoľvek, dokonca aj najbizarnejšej konfigurácie, čo otvára široký priestor pre architektonické riešenie.

Bloky Arbolite sú ľahko prístupné akémukoľvek spracovaniu

- Jednou z dôležitých výhod je jednoduchosť spracovania drevobetónových blokov. Ľahko sa režú aj pomocou bežnej pílky, dajú sa počas stavby presne upraviť na požadovanú veľkosť. Okrem toho je ľahké vyvŕtať do stien tohto materiálu otvor ľubovoľného priemeru, samorezné skrutky sú do nich dokonale zaskrutkované a na mieste sú držané zatĺkané nechty.

Video: pozitívne vlastnosti betónu na drevo

"Základy" technológie výroby betónu z dreva

Najskôr je potrebné urobiť výhradu, že všetko, čo už bolo povedané vyššie a o čom sa bude diskutovať v budúcnosti, sa konkrétne týka arbolitu, teda drevobetónu. Faktom je, že pilinový betón sa často predstavuje pod podobným pojmom (vyrobený z jemných pilín s prídavkom piesku), ale medzi týmito materiálmi je viac rozdielov ako podobností.

- Drevná štiepka získaná drvením dreva sa používa na výrobu drevobetónu.Na výstupe z drviaceho stroja sa získajú úlomky s dĺžkou 15 - 20 mm, šírkou asi 10 a hrúbkou 2 - 3 mm. V priemyselnom prostredí sa to vykonáva špeciálnymi zariadeniami, ktoré rýchlo spracúvajú neobchodovateľné drevo - vetvičky, dosky, vrcholy rezaných stromov, odpad z drevospracujúcich podnikov.

Drevná štiepka na výrobu drevobetónu

Mimochodom, nie všetky druhy dreva sú vhodné na výrobu drevobetónu. V zásade sa jedná samozrejme o ihličnany - borovica, jedľa, smrek, ale na tieto účely sa smrekovec nepoužíva. Dobrý materiál sa získava aj z jednotlivých tvrdých drevín - topoľ, osika, breza. Na drevobetón nie je možné použiť bukový odpad.

- Výsledná drevná buničina je podrobená špeciálnemu chemickému ošetreniu. Štruktúra dreva obsahuje veľa vo vode rozpustných látok cukrovej skupiny, ktoré nielen znižujú výkonnosť samotného materiálu a výrazne predlžujú čas na úplné vytvrdnutie cementu, ale môžu tiež spôsobiť fermentačné procesy v hrúbke hotových blokov. Môže to mať za následok tvorbu dutín, opuch povrchu a ďalšie negatívne následky.

Neutralizácia týchto látok sa uskutočňuje v určitom množstve roztokmi chloridu vápenatého, síranu hlinitého alebo „tekutého skla“. Aby sa zabránilo vývoju rôznych foriem biologického života v hrúbke materiálu, sú drevné štiepky ošetrené antiseptickými látkami.

- Ďalšou etapou výroby je zmiešanie štiepanej hmoty s pojivovou zložkou - portlandským cementom. Jeho špecifická hmotnosť je asi 10 až 15%. Môžu sa pridať zmäkčovadlá, ale nie viac ako 1% hmotnosti.

- Výsledná plastová hmota vstupuje do formovacej časti. Technológia môže byť odlišná - lisovanie alebo zhutňovanie na vibračnom stole, v závislosti od zamýšľaného účelu získaných výrobkov.

Tvarovací stroj na drevené betónové bloky

- Po úplnom vyplnení formulárov sa prenesú do sušiaceho priestoru, kde sa zachováva určitý teplotný a vlhkostný režim. Potom sa formy odstránia (odstránia) a výsledné bloky sa sušia ďalšie 2 dni pri teplote asi 60 ° C.

- Ak je to potrebné, hotové výrobky prechádzajú mechanickou revíziou a potom sa dostanú do skladu na zabalenie a odoslanie spotrebiteľom.

Percento zložiek nie je jasne definovaná hodnota - môže sa líšiť v určitých medziach v závislosti od konkrétnych výrobkov a ich zamýšľaného použitia.

Pri výrobe veľkorozmerných dielov je možné použiť ich dodatočné vystuženie, a to aj inštaláciou zabudovaných technologických dosiek a upevňovacích slučiek.

Veľké drevobetónové výrobky musia byť vystužené

Arbolit vyrobený v priemyselných podmienkach (nájdete názvy "urmalit", "timfort", "woodstone", "dyurizol" - mierne sa líšia v percentách ďalších polymérnych zložiek) sa ďalej člení na štrukturálne a tepelné izolácie:

- Hustota štrukturálneho drevobetónu dosahuje 850 kg / m³, povrchová pevnosť je asi M-50, tepelnoizolačné vlastnosti nie sú príliš vysoké - tepelná vodivosť 0,14 - 0,17 W / (m × ° C).

- Tepelnoizolačný drevobetón má iný obrázok - hustota je až 500 kg / m³, indikátor pevnosti je v rozmedzí M-5 ÷ M-15, ale tepelná vodivosť je veľmi nízka - 0,08 ÷ 0,1 W / (m × ° C ).

Ako si sami vyrobiť drevené betónové bloky

Počet minipodnikov na výrobu drevobetónových blokov rastie (pre niektorých remeselníkov-podnikateľov sa to stáva veľmi výnosným podnikaním) a materiál sa čoraz viac nachádza na voľnom trhu. Domácim remeselníkom, ktorí sa vždy snažia robiť všetko svojpomocne, však nikdy nedôjde.

Čo je potrebné na výrobu drevobetónových konštrukčných dielov:

- V prvom rade je potrebný najdôležitejší materiál - drevná štiepka.Je zrejmé, že je toho potrebné veľa - zahájiť proces jednoducho nemá zmysel kvôli niekoľkým blokom. Je dobré, ak sa v blízkosti nachádzajú drevospracujúce dielne, kde môžete vyjednať lacný nákup takéhoto odpadu. Samopríprava drevnej štiepky vo veľkom je veľmi náročná úloha, pokiaľ samozrejme na farme nie je špeciálny drvič. Remeselníci nachádzajú originálne riešenia tak, že si sami inštalujú také inštalácie.

Video: domáci stroj na drvenie dreva

- Určite budete potrebovať miešačku na betón - manuálna príprava významného množstva vysoko kvalitnej drevo-cementovej zmesi nebude fungovať.

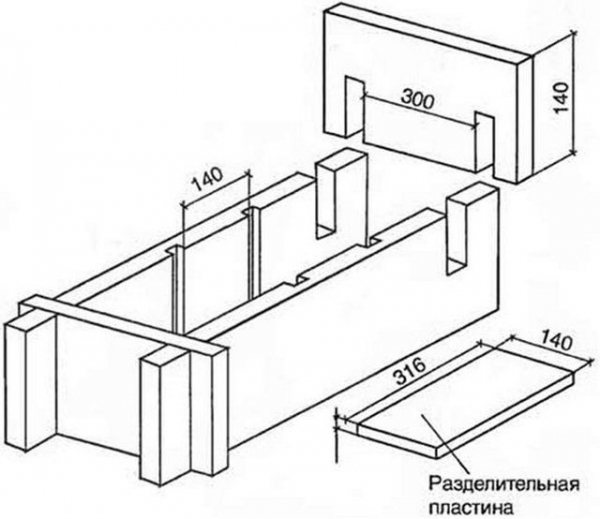

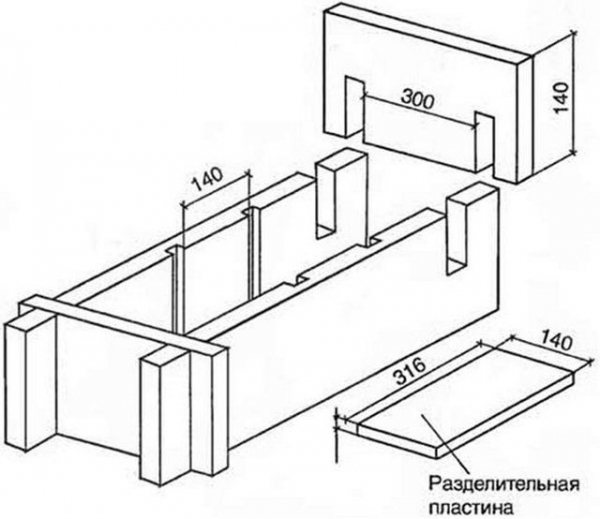

- Potrebný počet formulárov je pripravený vopred. Môžu byť vyrobené z dreva (dosky, hrubá preglejka alebo OSB), a je lepšie, ak sú skladacie - proces odizolovania bude oveľa ľahší. Zvyčajne robia dlhý tvar pomocou prepojok, aby sa v ňom dalo vyrobiť niekoľko blokov naraz. Aby sa zabránilo prilepeniu malty k drevenému povrchu, môžu byť vnútorné steny opláštené starým linoleom.

Jednou z možností skladacích foriem na výrobu drevobetónových blokov

Ďalším prístupom je zváraná alebo tiež demontovateľná plechová konštrukcia s bunkami z blokov určitej konfigurácie a veľkosti. Na želanie si môžete kúpiť alebo objednať továrenské formy, často aj so zariadeniami na formovanie a lisovanie - umožnia tak výrobu blokov zložitej konfigurácie vrátane dutých.

Stroj na formovanie dutých blokov

- Na zhutnenie mokrej hmoty vo formách si pripravte baranidlo. Môžete tiež použiť vibrokompresnú techniku. Najjednoduchším spôsobom je použiť na tento účel perforátor s prenosom jeho vibrácií na stojan s pružinovým povrchom. Ďalšou metódou je výroba stojana, na ktorom je nainštalovaný elektromotor, na ktorého rotore je nainštalovaný excentrický zotrvačník.

Podobná trepačka na tvarovanie môže byť vyrobená nezávisle.

- Na spracovanie dreva môžu byť potrebné určité chemikálie - povieme si o nich niečo neskôr.

- Je potrebné pripraviť plochu pod prístreškom, aby sa do nej zmestili vyplnené formy a vyrobené bloky pre cyklus sušenia.

V akom poradí sa vykonávajú práce na výrobe drevobetónových blokov:

1. Pripravte si drevnú buničinu. Musí byť očistený od nečistôt, zeminy a zvyškov. Celkový objemový obsah vedľajších zložiek (kôra, ihličie alebo listy) by nemal presiahnuť 5%.

Vynikajúca predbežná úprava drevnej štiepky - chlorid vápenatý

Drevná štiepka musí byť zbavená rozpustených cukrov. Najjednoduchšie je udržiavať ho vonku za občasného miešania. Bude to však trvať veľa času - asi 3 mesiace. Na urýchlenie procesu je lepšie ošetriť ho 1,5% roztokom technického chloridu vápenatého v množstve 200 litrov roztoku na 1 m3 dreva. Hmotu v tomto stave udržiavajte až 3 dni za pravidelného denného miešania. Pamätajte však, že táto metóda je vhodná iba pre mäkké drevo.

Ďalšou metódou je ošetrenie pomocou „tekutého skla“, malo by sa však vykonať už pri zmiešaní roztoku, pretože kremičitanové zložky môžu viesť k spekaniu hmoty triesky. A tu existuje nuance - "tekuté sklo" sa môže použiť s akýmkoľvek druhom dreva, ale výrazne zníži plasticitu výsledných blokov, zvýši ich krehkosť.

"Tekuté sklo" - urýchľuje tuhnutie roztoku, ale zvyšuje krehkosť výrobkov

2. Pred začatím ďalších prác treba štiepku ošetriť vápennou maltou. Musí úplne neutralizovať všetky chemické zložky stromu, navyše - dať mu antiseptické vlastnosti.

Hobliny sa namočia na 3 hodiny do roztoku haseného vápna (5 ÷ 10%). Potom sa položí na sieť, aby mohla odtekať voda.Surové drevo sa už nesuší, ale ihneď sa použije na ďalšiu prípravu pracovnej formovacej hmoty.

3. Príprava zmesi na formovanie. Za týmto účelom sa v miešačke betónu štiepky najskôr zmiešajú s vodou a s prídavkom „tekutého skla“ (nie viac ako 1% z celkovej hmotnosti plánovaného množstva roztoku). Keď sa získa polotekutá kaša, začnú pridávať cement (nie menej ako M-400) a postupne zvyšovať množstvo vody. Všeobecný pomer by sa mal udržiavať v nasledujúcich medziach: 4 diely vody na 3 diely dreva a 3 diely cementu.

Miešanie drevocementovej pasty na formovanie

Tu by ste mali okamžite varovať pred bežnou chybou začínajúcich remeselníkov, ktorí začnú merať komponenty v objemovom pomere. Uvedené pomery sa týkajú výlučne hmotnosti materiálov privádzaných do zmesi.

Roztok sa mieša až do úplnej homogenity a rozbitia všetkých možných hrudiek. Vo výsledku by výsledná hmota mala byť plastická, ale dostatočne drobivá. Pri stlačení hrčky v dlani by si mala po odstránení sily zachovať svoj tvar bez toho, aby sa rozpadla.

4. Ďalším krokom je formovanie. Keď je zmes úplne pripravená, musia sa formy mierne potrieť tekutým cementovým mliekom alebo olejom. Drevocementová hmota je v nich rozložená po etapách, v 3-4 priechodoch, s opatrným zhutnením každej vrstvy. Ak je k dispozícii trepačka, výrazne sa tým zjednoduší úloha. Pri niekoľkonásobnom podbíjaní má zmysel prepichnúť zmes nabrúsenými tvarovkami, aby sa uľahčil výstup vzduchových bublín.

Na vrchu môžete ponechať voľný priestor, asi 20 mm, a vyplniť ho sadrou a vyrovnať povrch pomocou špachtle. To vám umožní získať bloky s už omietnutou plochou stranou.

Jedna zo strán môže byť vyrobená okamžite „omietnutá“

Existuje ďalší spôsob zdobenia blokov. Na dno foriem, dlaždíc - celých alebo vo fragmentoch sa ukladajú okruhliaky, potom sa zalejú bežnou hustou betónovou maltou do hrúbky asi 20 mm a až potom sa vykoná konečné tvarovanie bloku.

Môžete použiť iné spôsoby vonkajšej dekorácie drevobetónu.

Ak je potrebné vystuženie bloku, potom sa najskôr položí vrstva drevobetónu, potom sa nainštaluje výstužná sieť a naleje sa vrstva betónu, ktorá ju úplne zakryje, a opäť je na vrchu vrstva drevobetónu.

Vyplnené formuláre sa odošlú na miesto predsušenia.

Sušenie drevobetónových blokov bude vyžadovať dostatočne veľkú plochu

5. O deň neskôr môžete vykonať odstránenie alebo vybratie blokov z foriem. Pre ďalšie sušenie a vytvrdzovanie sú položené pod prístreškom. Zvyčajne to trvá dva až tri týždne, v závislosti od teploty a vlhkosti vzduchu.

Video - Príklad výroby drevobetónu doma

Dobre organizovaný proces s dostatočným počtom foriem a prostriedkov „malej mechanizácie“ umožní pri takomto ručnom formovaní vyrobiť až 80 - 100 blokov denne. To by malo v plnej miere zabezpečiť neprerušovanú stavbu domu postaveného z drevobetónu.

Pridať komentár

Bloková výroba

Konštrukcia z arbolitu

Z hotovej hmoty s dreveným podkladom sa vyrábajú bloky na stavbu domu. Na vytvorenie blokov z drevobetónu je potrebné pripraviť formy z drevených debničiek požadovanej veľkosti, v ktorých musí byť dno odnímateľné. Aby ste uľahčili vyberanie hotových blokov, môžete krabice zvnútra opláštiť kúskami linolea alebo filmu. Hmota v pripravených formách je položená vo vrstvách v 2-3 etapách, každá vrstva by mala byť starostlivo podbitá. Na zvýšenie pevnosti a odolnosti proti poveternostným vplyvom z vonkajšej strany sú bloky mazané cementovým roztokom. Bloky sa sušia vo formách viac ako deň, aby hmota mohla stuhnúť. Potom sa musia bloky presunúť pod prístrešok, pretože môžu vyschnúť a prasknúť pod lúčmi slnka.

Stroj na betón na drevo

Môžete si kúpiť stroj na výrobu drevobetónu, je to lacné.Medzi profesionálne vybavenie patria obrábacie stroje, miešačky betónu a zhutňovacie lisy. Ak chcete kúpiť bloky, cena za ne je dostupná - asi 50-60 rubľov za blok.

Materiály a proporcie

Malo by sa pamätať na to, že bloky si zachovávajú vysoký koeficient tepelnej vodivosti iba v prítomnosti dutín.

Podľa environmentálnych parametrov môžu byť betónové bloky z expandovanej hliny umiestnené na rovnakej úrovni ako keramické tehly. obsahujú iba prírodné zložky: obohatený piesok, cement, vodu, keramzit. Frakcie z expandovaného ílu 5-10 mm, neodporúča sa používať väčšie. Tiež stojí za to rozhodnúť sa vyrábať bloky vlastnými rukami, pretože bezohľadní výrobcovia často porušujú proporcie jednotlivých častí. Stáva sa, že namiesto obohateného piesku sa použije riečny piesok, čo ovplyvňuje pevnosť. Malý podiel cementu a expandovanej hliny tiež znižuje pevnosť a druhá zložka hrá dôležitú úlohu v tepelnej vodivosti. Ak poznáte potrebné proporcie, môžete si vyrobiť spoľahlivé betónové bloky z expandovanej hliny. Dôležité sú nielen proporcie, ale aj postupnosť, v ktorej sú materiály zavádzané. Zmes by sa mala pripraviť v tomto poradí:

- voda (9 kg);

- keramzit (54,5 kg);

- cement (9,2 kg);

- piesok (27,2 kg).

Forma na výrobu škvárových blokov

Najjednoduchší spôsob výroby blokov je naliatie zmesi do špeciálnej formy z dosiek, do ktorej sa vkladajú drevené valce alebo obdĺžniky, aby sa vytvorili bloky v blokoch požadovanej veľkosti. Ako vyzerá výroba blokov pomocou takého jednoduchého formulára si môžete pozrieť na videu nižšie (prehráte ho kliknutím na trojuholník):

Pri tejto metóde dochádza k vytvrdzovaniu pri teplote okolia bez použitia prídavného ohrevu. Tento proces je dosť dlhý a na úplné vytvrdenie si vyžaduje zhruba mesiac.