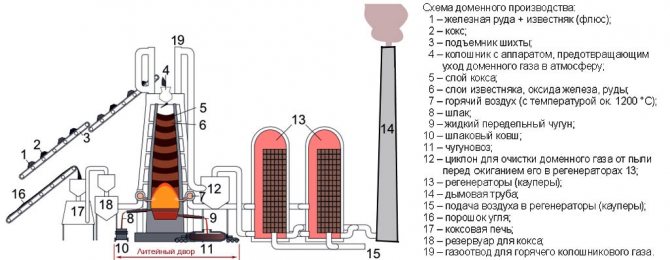

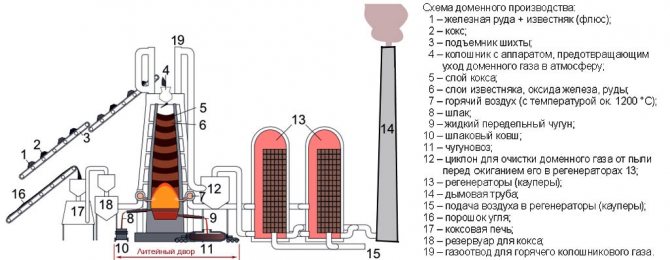

Prinsip operasi

Prinsip pengoperasian tanur letupan adalah seperti berikut: muatan bijih dengan kokas dan fluks batu kapur dimuat ke ruang penerima. Di bahagian bawah, terdapat pelepasan berkala besi tuang / ferroalloy dan, secara berasingan, terak mencair. Oleh kerana tahap bahan dalam tanur letupan berkurang semasa pelepasan, perlu memuat serentak muatan baru secara serentak.

Proses operasi berterusan, pembakaran dikekalkan dengan bekalan oksigen terkawal, yang memastikan kecekapan yang lebih besar.

Reka bentuk tanur letupan memastikan proses pemprosesan bijih berterusan, jangka hayat tanur letupan adalah 100 tahun, baik pulih dilakukan setiap 3-12 tahun.

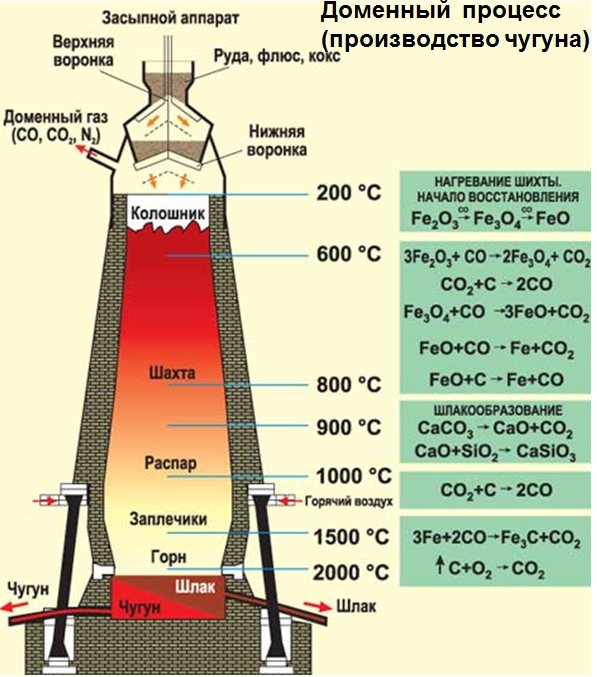

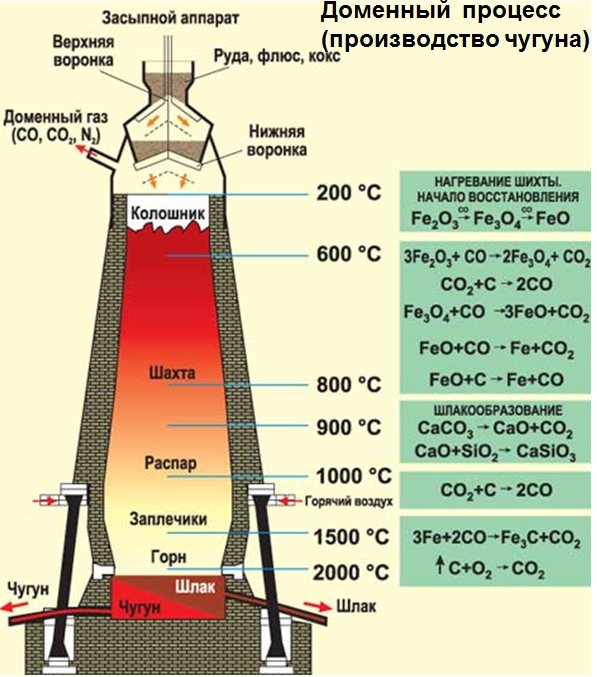

Proses kimia

Proses kimia bersifat oksidatif dan reduktif. Yang pertama bermaksud hubungan dengan oksigen, yang kedua, sebaliknya, penolakannya. Bijih adalah oksida, dan untuk mendapatkan zat besi, diperlukan reagen tertentu yang dapat "mengambil" atom-atom tambahan. Peranan yang paling penting dalam proses ini dimainkan oleh kok, yang semasa pembakaran melepaskan sejumlah besar haba dan karbon dioksida, yang pada suhu tinggi terurai menjadi monoksida, bahan aktif kimia dan tidak stabil. CO berusaha untuk menjadi dioksida lagi, dan, bertemu dengan molekul bijih (Fe2O3), "mengambil" semua oksigen dari mereka, hanya tinggal besi. Sudah tentu, ada bahan lain dalam bahan mentah, yang tidak diperlukan, yang membentuk sampah, yang disebut terak. Ini adalah bagaimana relau letupan berfungsi. Dari sudut pandang kimia, ini adalah reaksi reduktif yang cukup sederhana, disertai dengan penggunaan haba.

Foto relau letupan

Foto1

Foto 2

Foto 3

Foto4

Foto 5

Siapa yang mencipta?

Relau letupan moden dicipta oleh J. B. Nilson, yang mula-mula mula memanaskan udara yang dibekalkan ke relau letupan pada tahun 1829, dan pada tahun 1857 E. A. Cowper memperkenalkan pemanas udara regeneratif khas.

Ini memungkinkan untuk mengurangkan penggunaan kok sebanyak lebih daripada satu pertiga dan meningkatkan kecekapan tungku. Sebelum ini, tungku letupan pertama sebenarnya ditiup kering, yaitu, udara yang tidak diperkaya dan tidak dipanaskan ditiup ke dalamnya.

Penggunaan cowpers, yaitu pemanas udara regeneratif, memungkinkan bukan hanya untuk meningkatkan kecekapan tanur letupan, tetapi juga untuk mengurangi atau sepenuhnya menghilangkan penyumbatan, yang diperhatikan jika terjadi pelanggaran teknologi. Kita boleh mengatakan bahawa penemuan ini dibenarkan untuk menjadikan prosesnya sempurna. Tungku letupan moden berfungsi sesuai dengan prinsip ini, walaupun kawalannya kini automatik dan memberikan keselamatan yang lebih besar.

Sejarah [| ]

Besi babi peleburan. Ilustrasi dari tungku letupan abad ke-1737 Ensiklopedia Cina

Lihat juga: Sejarah Pengeluaran dan Penggunaan Besi

Tungku letupan pertama muncul di China pada abad ke-4 [1]. Semasa Zaman Pertengahan di Eropah, yang disebut. tanduk catalan

, yang memungkinkan untuk membuat mekanisme bellow dengan pemacu hidraulik, yang menyumbang pada peningkatan suhu lebur. Namun, ia tetap tidak dapat disebut sebagai tanur letupan kerana dimensi khasnya (meter padu).

Pendahulunya tanur letupan adalah styukofen

(tanur letupan) [2], yang muncul pada abad ke-13 di Styria. Shtukofen memiliki bentuk kerucut dengan ketinggian 3.5 meter dan mempunyai dua lubang: untuk menyuntik udara (tombak) dan mengeluarkan parut [3].

Di Eropah, tungku letupan muncul di Westphalia pada separuh kedua abad ke-15 [4], di England, tungku letupan mula dibina pada tahun 1490-an, di AS masa depan - pada tahun 1619 [5]. Ini dimungkinkan oleh mekanisasi. Tungku letupan setinggi 5 meter. Di Rusia, tungku letupan pertama muncul pada tahun 1630 (Tula, Vinius). Pada tahun 1730-an.Di kilang-kilang Urals, tungku letupan dibina berhampiran pangkalan empangan dan dua unit sering diletakkan di atas landasan yang sama, mengurangkan kos pembinaan dan penyelenggaraan.

Letupan itu dalam kebanyakan kes dibekalkan oleh dua bulu berbentuk baji yang bekerja secara bergantian, terbuat dari kayu dan kulit, dan digerakkan oleh roda berisi air. Hujung muncung kedua-dua belos diletakkan di tuang besi tuang tanpa keratan rentas segi empat tepat, yang hujungnya tidak melampaui batu. Jurang yang tersisa antara muncung dan tombak untuk memantau pembakaran arang batu. Penggunaan udara mencapai 12-15 m3 / min pada tekanan berlebihan tidak lebih dari 1,0 kPa, yang disebabkan oleh kekuatan kulit bulu yang rendah. Parameter tiupan yang rendah menghadkan keamatan lebur, isipadu dan ketinggian relau, produktiviti harian yang untuk waktu yang lama tidak melebihi 2 tan, dan masa tinggal cas di dalam relau dari saat pemuatan hingga pembentukan besi tuang adalah 60-70 jam.Pada tahun 1760, J. Smeton mencipta peniup silinder dengan silinder besi tuang, yang meningkatkan jumlah letupan. Di Rusia, mesin ini pertama kali muncul pada tahun 1788 di Kilang Meriam Aleksandrovsky di Petrozavodsk. Setiap tungku dikendalikan oleh 3-4 silinder udara yang disambungkan ke roda air dengan menggunakan engkol dan transmisi roda gigi. Jumlah letupan meningkat kepada 60-70 m3 / min [6].

Penggunaan arang yang tinggi untuk pengeluaran besi menyebabkan kemusnahan hutan di sekitar loji metalurgi di Eropah. Atas sebab ini, pada tahun 1584, Great Britain memperkenalkan sekatan pembalakan untuk tujuan metalurgi, yang memaksa negara ini, yang kaya dengan arang batu, selama dua abad untuk mengimport sebahagian besi besi babi untuk keperluannya sendiri, pertama dari Sweden, Perancis dan Sepanyol, dan kemudian dari Rusia. Pada tahun 1620-an. D. Dudley cuba mencium besi babi pada arang batu mentah, tetapi tidak berjaya. Baru pada tahun 1735, A. Derby II, setelah bertahun-tahun pengalaman, berjaya memperoleh kokas arang batu dan peleburan besi babi di atasnya. Sejak tahun 1735, arang batu telah menjadi bahan bakar utama tanur letupan (Great Britain, Abraham Darby III) [7].

Kos rendah kok jika dibandingkan dengan arang, kekuatan mekaniknya yang tinggi dan kualiti besi tuang yang memuaskan menjadi asas bagi penggantian bahan bakar fosil dengan bahan bakar mineral selanjutnya. Proses ini berakhir paling cepat di Great Britain, di mana pada awal abad ke-19. hampir semua relau letupan ditukar menjadi kok, sementara di benua Eropah bahan bakar mineral mula digunakan kemudian [8].

Pada 11 September 1828, James Beaumont Nilson mendapat hak untuk penggunaan letupan panas (paten Inggeris No. 5701) [9] dan pada tahun 1829 dia memanaskan letupan di kilang Clyde di Scotland. Penggunaan letupan di tanur letupan hanya dipanaskan hingga 150 ° C dan bukannya letupan sejuk menyebabkan penurunan 36% dalam penggunaan arang batu khusus yang digunakan dalam peleburan tanur letupan. Nilson juga muncul dengan idea untuk meningkatkan kandungan oksigen dalam letupan. Paten untuk penemuan ini adalah milik Henry Bessemer, dan pelaksanaan praktikalnya bermula pada tahun 1950-an, ketika pengeluaran oksigen dikuasai pada skala industri [10].

Pada 19 Mei 1857, E. A. Pemanas udara yang dipatenkan oleh Cowper (Paten British No. 1404) [11], juga disebut regenerator atau cowpers, untuk pengeluaran tanur letupan, yang memungkinkan sejumlah besar kok untuk disimpan.

Pada separuh kedua abad ke-19, dengan kemunculan dan penyebaran teknologi pembuatan keluli, syarat-syarat untuk besi tuang menjadi lebih formal - mereka dibahagikan kepada pemprosesan dan pengecoran, sementara keperluan yang jelas telah ditetapkan untuk setiap jenis pengagihan semula pembuatan baja, termasuk bahan kimia komposisi. Kandungan silikon dalam besi tuang ditetapkan pada tahap 1,5-3,5%. Mereka dibahagikan kepada beberapa kategori bergantung pada ukuran butiran pada patah.Terdapat juga jenis besi tuang yang berasingan - "hematit", dileburkan dari bijih dengan kandungan fosfor rendah (kandungan besi tuang hingga 0.1%).

Menukar besi tuang berbeza dalam pengagihan semula. Sebarang besi tuang digunakan untuk puding, dan sifat besi yang dihasilkan bergantung pada pilihan besi tuang (putih atau abu-abu). Besi tuang kelabu, kaya dengan mangan dan silikon dan mengandung fosfor sebanyak mungkin, bertujuan untuk bessemerivanie. Kaedah Thomas digunakan untuk memproses besi cor putih silikon rendah dengan kandungan mangan dan fosforus yang signifikan (1.5-2.5% untuk memastikan keseimbangan haba yang betul). Besi babi untuk peleburan perapian terbuka yang berasid seharusnya hanya mengandungi jejak fosforus, sedangkan untuk proses utama syarat kandungan fosfor tidak begitu ketat [12].

Semasa peleburan biasa, jenis sanga dipandu oleh mana mungkin untuk menganggarkan secara kasar kandungan empat komponen oksida utamanya (silikon, kalsium, aluminium dan magnesium). Sanga siliceous, apabila dipadatkan, mengalami patah kaca. Pecahan slags yang kaya dengan kalsium oksida adalah seperti batu, aluminium oksida menjadikan patah seperti porselin, di bawah pengaruh magnesium oksida yang diambil pada struktur kristal. Sapuan silikon semasa pembebasan likat dan likat. Silika slag yang diperkaya dengan aluminium oksida menjadi lebih cair, tetapi masih boleh dimasukkan ke dalam filamen jika silikon oksida di dalamnya tidak kurang dari 40-45%. Sekiranya kandungan kalsium dan magnesium oksida melebihi 50%, terak menjadi likat, tidak dapat mengalir dalam aliran nipis dan, apabila dipadatkan, membentuk permukaan yang berkerut. Permukaan terak yang berkerut menunjukkan bahawa leburnya "panas" - dalam hal ini, silikon dikurangkan dan berubah menjadi besi tuang, oleh itu, terdapat sedikit silikon oksida di terak. Permukaan halus berlaku pada peleburan besi tuang putih dengan kandungan silikon yang rendah. Aluminium oksida menyebabkan keretakan ke permukaan terak.

Warna sanga adalah petunjuk kemajuan leburnya. Slag utama dengan sejumlah besar kalsium oksida mempunyai warna abu-abu dengan warna kebiruan dalam peleburan besi tuang grafit "hitam" pada patah tulang. Ketika melewati besi cor putih, secara beransur-ansur berubah menjadi kuning menjadi coklat, dan dengan aliran "basah", kandungan oksida besi yang ketara menjadikannya hitam. Sanga yang berasid dan silisus dalam keadaan yang sama mengubah warnanya dari hijau menjadi hitam. Warna warna terak memungkinkan untuk menilai keberadaan mangan, yang memberi warna asam kecubung pada slag berasid, dan warna utama - hijau atau kuning [13].

Proses domain

Tungku moden untuk mencairkan besi tuang menyediakan kira-kira 80% daripada jumlah besi tuang, dari tempat tuang ia segera dimasukkan ke bengkel peleburan elektrik atau tempat terbuka, di mana logam besi diubah menjadi keluli dengan kualiti yang diperlukan.

Ingot diperoleh dari besi tuang, yang kemudian dihantar ke pengeluar untuk pemutus dalam kubah. Untuk mengalirkan terak dan besi tuang, lubang khas digunakan, yang disebut lubang paip. Walau bagaimanapun, di tungku moden, tidak terpisah, tetapi satu taphole biasa digunakan, dibahagi dengan plat tahan api khas menjadi saluran untuk memberi makan besi tuang dan terak.

Bagaimana relau letupan berfungsi?

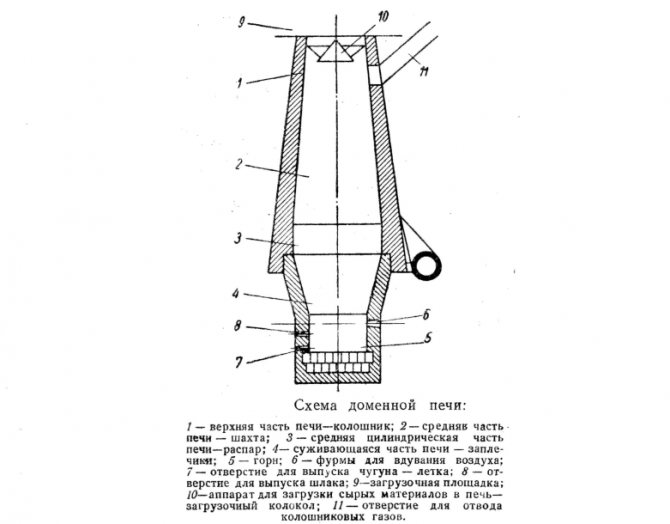

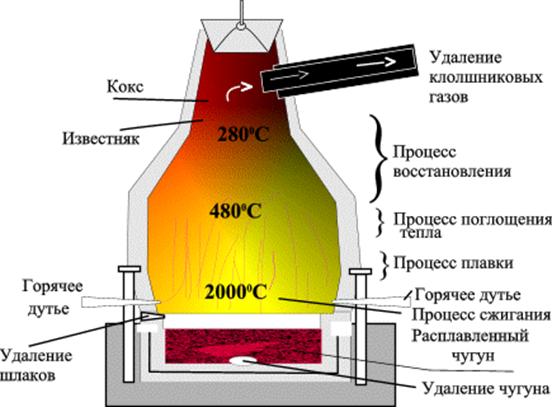

Proses tanur letupan bergantung sepenuhnya pada lebihan karbon dalam rongga relau; ia terdiri daripada tindak balas termokimia yang berlaku di dalam ketika memuat semua komponen dan memanaskannya.

Suhu di tanur letupan boleh menjadi 200-250 ° C tepat di bawah bahagian atas dan hingga 1850-2000 ° C di zon aktif - wap.

Apabila udara panas dibekalkan ke tungku dan kok dinyalakan di relau letupan, suhu meningkat, proses penguraian fluks bermula, akibatnya kandungan karbon dioksida meningkat.

Dengan penurunan lajur bahan dalam muatan, pengurangan besi monoksida berlaku, di bahagian bawah lajur, besi tulen dikurangkan dari FeO, mengalir ke perapian.

Semasa besi mengalir ke bawah, ia secara aktif bersentuhan dengan karbon dioksida, menjenuhkan logam dan memberikan sifat yang diperlukan. Jumlah kandungan karbon dalam besi boleh berkisar antara 1.7%.

Bagaimana relau letupan berfungsi

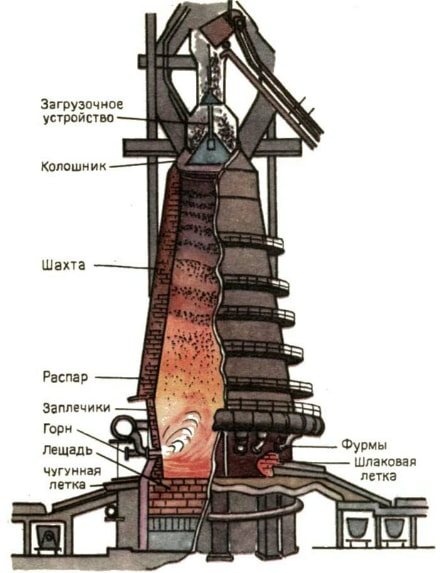

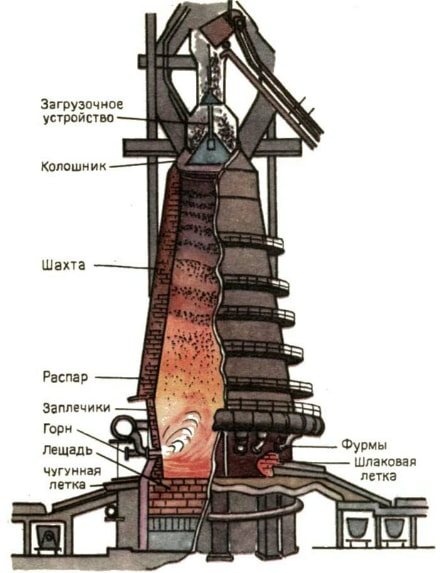

Ia adalah ketuhar menegak besar yang beroperasi secara berterusan. Bahan mentah dimasukkan ke dalam tungku dari atas, melalui batang pemuat. Bahan mentah untuk peleburan adalah kok, bijih besi dan bahan tambahan (batu kapur), yang membantu mengeluarkan kotoran yang tidak perlu dari bijih. Bahan-bahan yang dimuat dipanaskan dengan udara panas di bahagian utama relau letupan. Dalam proses pemanasan, arang batu kok, pembakaran, melepaskan karbon monoksida, yang berfungsi proses pengurangan bijih besi. Slag yang muncul semasa pengurangan bijih besi digabungkan dengan bahan tambahan (batu kapur). Pada peringkat ini, terak berada dalam keadaan cair, dan logam yang diendapkan berada dalam keadaan pepejal.

Logam diturunkan ke bawah ketuhar dan menjalani proses pengukusan. Di bahagian tungku ini, suhunya mencapai 1200 darjah Celsius, yang menyumbang kepada pencairan logam. Sanga, yang mempunyai ketumpatan yang lebih rendah dibandingkan dengan logam, tetap berada di permukaan logam lebur, yang menghalang proses pengoksidaan. Kepantasan proses menurunkan besi tuang ke bawah tanur letupan disebut produktiviti. Semakin cepat ia berlaku, semakin tinggi nisbah produktiviti tanur letupan. Pemisahan terak dan besi tuang dilakukan pada peringkat terakhir melalui lubang khas dan mempunyai ciri teknologinya sendiri.

Gambar relau letupan

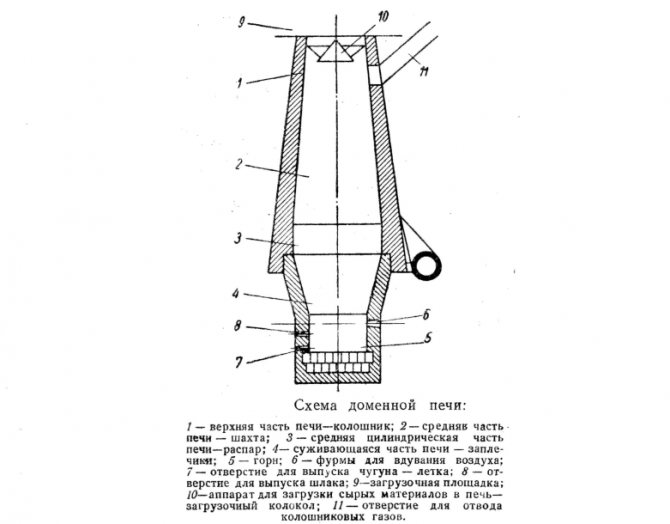

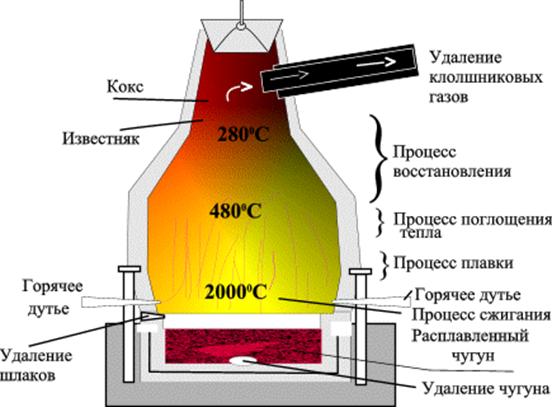

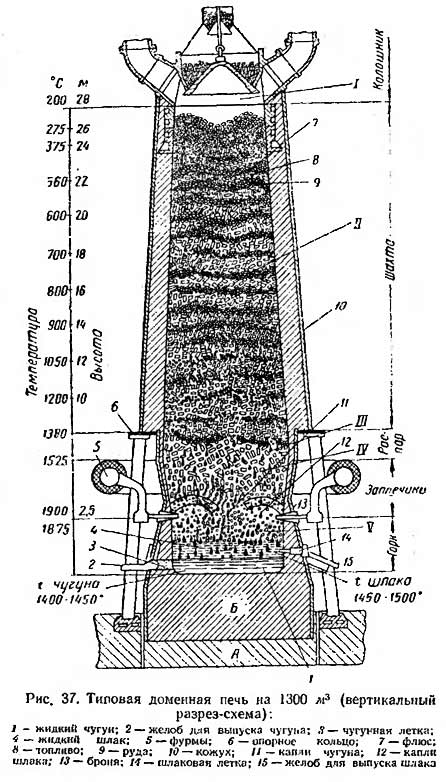

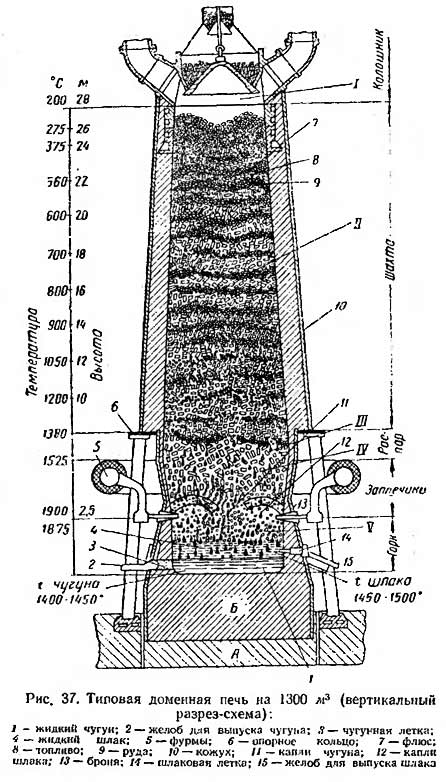

Diagram relau letupan di bahagian (pilihan berbeza):

Skim 1

Skim 2

Skim 3

Skim 4

Skim 5

Catatan [| ]

- Sejarah penemuan Cina yang luar biasa

- Teka-teki penempaan keju

- FURNACE BLAST

- Relau letupan

- Babarykin, 2009, hlm. empat belas.

- Babarykin, 2009, hlm. lima belas.

- Relau letupan pengeluaran besi babi

- Babarykin, 2009, hlm. 17.

- Woodcroft B.

Indeks perkara (dibuat dari tajuk sahaja) paten penemuan, dari 2 Mac 1617 (14 James I.), hingga 1 Oktober 1852 (16 Victoriae). - London, 1857. - ms 347. - Karabasov, 2014, hlm. 73.

- Woodcroft B.

Indeks Kronologi Paten yang Dimohon dan Paten Diberikan, Untuk Tahun 1857. - London: Pejabat Paten Segel Besar, 1858. - hlm.86. - Karabasov, 2014, hlm. 93.

- Karabasov, 2014, hlm. 94.

- Khodakov Yu.V., Epshtein D.A., Gloriozov P.A.

§ 78. Pengeluaran besi babi // Kimia bukan organik. Buku teks untuk gred 9. - Edisi ke-7. - M .: Pendidikan, 1976. - S. 159-164. - 2.350.000 naskhah

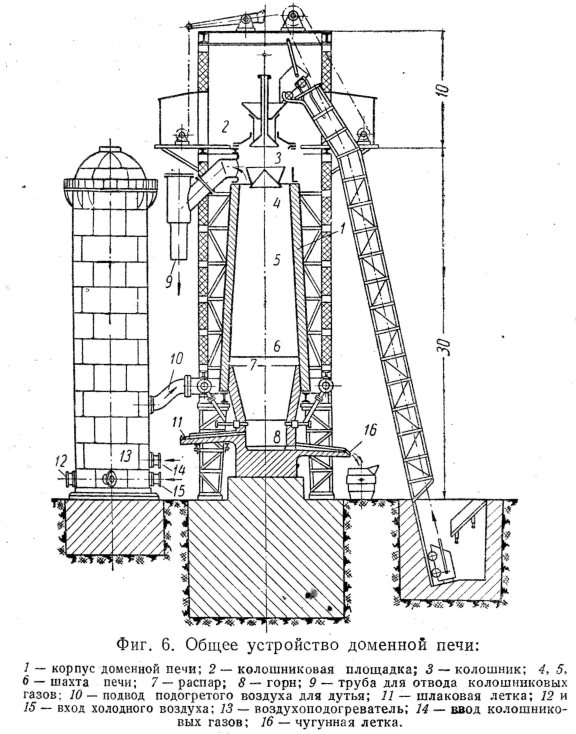

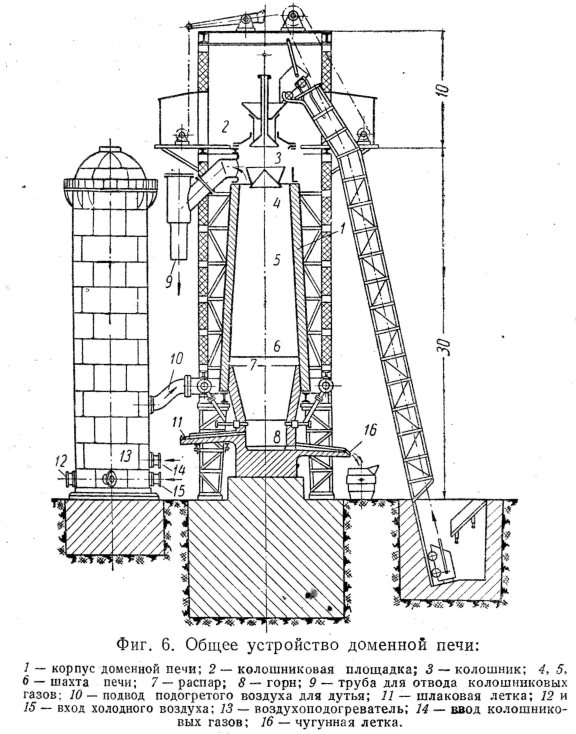

Peranti relau letupan

Reka bentuk relau letupan sangat kompleks, ia adalah kompleks besar, yang merangkumi unsur-unsur berikut:

- zon letupan panas;

- zon lebur (ini termasuk tempa dan bahu);

- wap, iaitu zon di mana FeO dikurangkan;

- lombong di mana Fe2O3 dikurangkan;

- bahagian atas dengan pemanasan bahan;

- muatan muatan dan kok;

- gas relau letupan;

- kawasan di mana tiang bahan berada;

- saluran besi terak dan cecair;

- pengumpulan gas buangan.

Ketinggian tanur letupan boleh mencapai 40 m, berat - hingga 35.000 tan, kapasiti kawasan kerja bergantung pada parameter kompleks.

Nilai yang tepat bergantung pada beban kerja perusahaan dan tujuannya, keperluan untuk jumlah logam yang diperoleh dan parameter lain.

Versi peranti yang lebih terperinci:

Pelepasan pembakaran relau letupan

Untuk mengekalkan keadaan kerja tanur letupan, pembaikan besar dilakukan secara berkala (setiap 3-15 tahun). Ia terbahagi kepada tiga jenis:

- Kategori pertama merangkumi kerja pengeluaran produk lebur, pemeriksaan peralatan yang digunakan dalam proses teknologi.

- Kategori kedua adalah penggantian lengkap barang peralatan yang memerlukan kerja pembaikan sederhana.

- Kategori ketiga memerlukan penggantian lengkap peranti, selepas itu pengisian bahan mentah baru dilakukan dengan pelurasan relau letupan.

Sistem dan peralatan

Relau letupan bukan hanya pemasangan untuk pengeluaran besi babi, tetapi juga banyak unit tambahan. Ini adalah sistem pembekalan cas dan kok, penghapusan terak, besi cair dan gas, sistem kawalan automatik, penyekat dan banyak lagi.

Prinsip operasi tungku tetap sama seperti abad yang lalu, tetapi sistem komputer moden dan automasi industri menjadikan relau letupan lebih efisien dan lebih selamat.

Rakan Sebaya

Reka bentuk tungku letupan moden melibatkan penggunaan cowper untuk memanaskan udara yang disediakan. Ini adalah unit siklik yang terbuat dari bahan tahan panas, yang menyediakan pemanasan muncung hingga 1200 ° C.

Semasa menyejukkan badan, cowper menghidupkan pembungkusan hingga 800-900 ° C, yang memungkinkan untuk memastikan kesinambungan proses, mengurangkan penggunaan kok dan meningkatkan kecekapan keseluruhan struktur.

Sebelum ini, peranti seperti itu tidak digunakan, tetapi bermula dari abad ke-19. ia semestinya merupakan bahagian dari tanur letupan.

Bilangan bateri cowper bergantung pada ukuran kompleks, tetapi biasanya terdapat sekurang-kurangnya tiga daripadanya, yang dilakukan dengan jangkaan kemungkinan kemalangan dan pemeliharaan prestasi.

Radas atas

Radas bahagian atas - bahagian ini adalah yang paling kritikal dan penting, yang merangkumi tiga injap gas yang beroperasi mengikut skema yang diselaraskan.

Kitaran nod ini adalah seperti berikut:

- pada kedudukan awal, kerucut dinaikkan, menyekat jalan keluar, kerucut bawah diturunkan;

- langkahan memuatkan cas ke atas;

- corong berputar berpusing dan menyebarkan bahan mentah melalui tingkap ke kerucut kecil;

- corong kembali ke kedudukan asalnya, menutup tingkap;

- kon kecil diturunkan, pemuatan masuk ke ruang interkon, selepas itu kon naik;

- kon besar mengambil kedudukan asalnya, melepaskan cas ke dalam rongga tanur letupan untuk diproses.

Langkau

Langkau adalah pengangkat caj khas. Dengan bantuan kerekan seperti itu, overhoe dari lompat lompat merebut bahan mentah yang dibekalkan ke atas di sepanjang jalan cerun yang condong.

Kemudian galoshes terbalik, memasukkan muatan ke kawasan pemuatan, dan dikembalikan ke bawah untuk bahagian baru. Hari ini proses ini dijalankan secara automatik, unit berkomputer khas digunakan untuk kawalan.

Tuyeres dan lubang paip

Muncung tombak relau diarahkan ke rongga, di mana seseorang dapat memerhatikan perjalanan proses pencairan. Untuk ini, pengintip dengan kacamata tahan panas dipasang melalui saluran udara khas. Pada pemotongan, tekanan dapat mencapai nilai 2.1-2.625 MPa.

Lubang-lubang itu digunakan untuk mengalirkan besi tuang dan terak; segera setelah dilepaskan, mereka ditutup rapat dengan tanah liat khas. Sebelumnya, meriam digunakan, yang dibarisi dengan inti tanah liat plastik, hari ini meriam jarak jauh digunakan, yang dapat mendekati struktur. Keputusan ini memungkinkan untuk mengurangkan trauma dan kadar kemalangan proses, untuk menjadikannya lebih dipercayai.

Bagaimana membuat relau letupan dengan tangan anda sendiri?

Nuansa

Pengeluaran besi babi adalah perniagaan yang sangat menguntungkan, tetapi mustahil untuk mengatur pengeluaran logam besi tanpa pelaburan kewangan yang serius. Tungku letupan dengan tangan anda sendiri dalam "keadaan kraftangan" tidak dapat direalisasikan, yang dikaitkan dengan banyak ciri:

- kos relau letupan yang sangat tinggi (hanya tanaman besar yang mampu menanggung kos tersebut);

- kerumitan reka bentuk, walaupun gambar relau letupan boleh didapati di tempat awam (di atas rajah), ia tidak akan berfungsi untuk memasang unit penuh untuk pengeluaran besi tuang;

- individu dan pengusaha tidak boleh terlibat dalam aktiviti pembuatan besi tuang, kerana ini tidak ada yang akan mengeluarkan lesen;

- deposit bahan mentah untuk metalurgi ferus hampir habis, tidak ada pelet atau sinter yang dijual secara percuma.

Tetapi di rumah, anda boleh memasang tiruan tungku (tungku letupan mini), dengan mana anda boleh mencairkan logam.

Tetapi karya-karya ini memerlukan perhatian maksimum dan sangat tidak digalakkan kerana tidak ada pengalaman. Mengapa pembinaan seperti itu diperlukan? Selalunya, ini adalah pemanasan untuk rumah hijau atau pondok musim panas dengan bahan bakar yang paling berkesan digunakan.

Alat dan bahan

Untuk membuat struktur di rumah, anda perlu menyediakan:

- tong logam (boleh diganti dengan paip dengan diameter besar);

- dua keping paip bulat dengan diameter yang lebih kecil;

- bahagian saluran;

- Keluli lembaran;

- tahap, gergaji besi untuk logam, ukuran pita, tukul;

- penyongsang, set elektrod;

- batu bata, mortar tanah liat (diperlukan untuk asas struktur).

Semua kerja mesti dilakukan di jalan sahaja, kerana prosesnya agak kotor dan memerlukan ruang kosong.

Arahan langkah demi langkah

- Pada benda kerja yang disiapkan dalam bentuk tong, bahagian atasnya dipotong (ia harus dibiarkan, kerana ia akan diperlukan lebih jauh).

- Lingkaran dengan diameter lebih kecil daripada diameter tong dipotong dari keluli, lubang dibuat di dalamnya untuk paip.

- Paip dikimpal dengan hati-hati ke lingkaran; di bahagian bawah, bahagian saluran dilekatkan dengan kimpalan, yang akan menekan bahan bakar semasa operasi tungku.

- Penutup relau dibuat dari bahagian bawah tong yang dipotong sebelumnya, di mana lubang dibuat untuk menetas gadai janji dengan pintu. Juga diperlukan untuk membuat pintu di mana sisa abu akan dikeluarkan.

- Kompor mesti dipasang pada alas, kerana ia sangat panas semasa operasi. Untuk ini, papak konkrit dipasang terlebih dahulu, kemudian beberapa baris bata dibentangkan, membentuk kemurungan di tengahnya.

- Untuk mengeluarkan produk pembakaran, cerobong dipasang, diameter bahagian lurus akan lebih besar daripada diameter badan tungku (diperlukan untuk penyingkiran gas yang lebih baik).

- Reflektor bukan elemen wajib dalam reka bentuk, tetapi penggunaannya dapat meningkatkan kecekapan tungku.

Ciri reka bentuk

Ciri-ciri ketuhar buatan sendiri adalah:

- tahap kecekapannya baik;

- ada kemungkinan bekerja dalam mod luar talian sehingga 20 jam;

- ia bukan pembakaran aktif yang berlaku di dalam tungku, tetapi membara dengan pembebasan haba yang berterusan.

Perbezaan utama antara tungku letupan "isi rumah" adalah sekatan akses udara ke ruang pembakaran, iaitu pembakaran kayu atau arang batu akan terjadi pada tahap oksigen rendah. Relau letupan perindustrian berfungsi berdasarkan prinsip yang serupa, tetapi tungku letupan isi rumah hanya digunakan untuk pemanasan, logam tidak dapat dicairkan di dalamnya, walaupun suhu di dalam ruang akan mencukupi.

Apa nama domain terdiri?

Semua domain disusun secara hierarki: terdiri daripada bahagian (tingkat). Domain tahap ketiga dibuat berdasarkan domain tahap kedua, dan domain tingkat kedua - berdasarkan domain tahap pertama. Mari kita perhatikan lebih dekat jenis domain:

- Domain tahap kedua (ketiga, keempat, dll.)

atau

subdomain

- bahagian kiri domain ke titik. Dalam praktiknya, ini adalah gabungan watak yang kami buat untuk nama laman web masa depan kami (

Youtube

.com,

kedai

.reg.ru). Apa yang anda panggil kapal, seperti yang mereka katakan, tetapi itu adalah kisah SEO yang sama sekali berbeza. - Domain tahap pertama

atau

zon domain

- bahagian kanan domain selepas titik. Bahagian ini tidak boleh diminta oleh orang lain selain ICANN. Dengan mendaftarkan "domain", kami membuat domain tahap kedua dan memilih zon. Mereka adalah

geografi

(.RU - Rusia, .EU - Negara EU, .AC - Pulau Ascension, dll.) Atau

tematik

(dari masa lalu seperti .COM. - kawasan komersial, .BIZ - kawasan perniagaan hingga gTLD baru: .FLOWERS, .HEALTH, .Anak-anak, dll.). - Tahap sifar domain

- titik selepas zon domain (reg.ru

.

), yang tidak dipaparkan di bar alamat dan dihilangkan ketika menaip domain ke bar penyemak imbas.

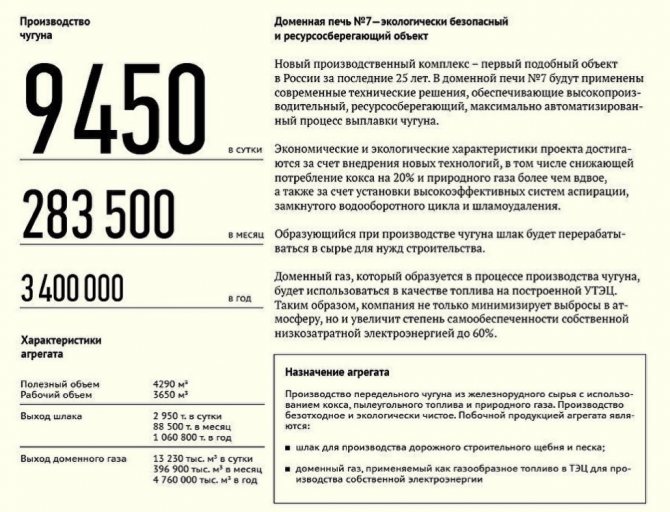

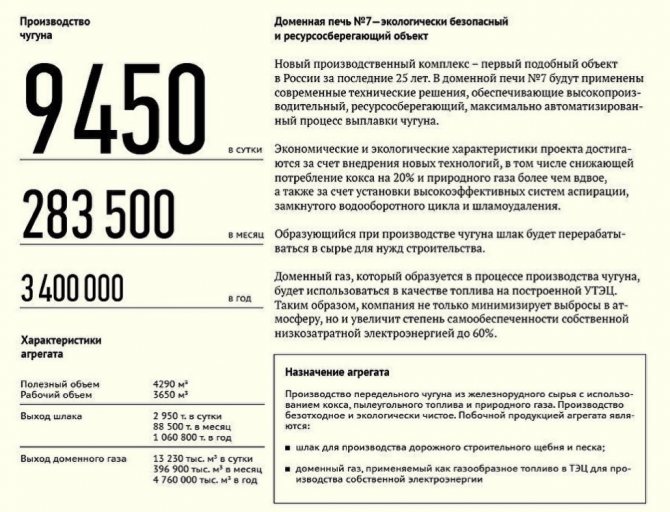

Kos berdasarkan contoh kecekapan nombor 7

Pembuatan tanur letupan adalah proses intensif sumber daya dan mahal yang tidak dapat dilaksanakan. Oleh kerana relau letupan digunakan secara eksklusif di industri, reka bentuk dan pemasangannya dilakukan untuk kompleks metalurgi tertentu, yang merangkumi banyak objek dan simpul infrastruktur dalaman. Keadaan ini diperhatikan bukan sahaja di Persekutuan Rusia, tetapi juga di negara-negara lain di dunia yang mempunyai kemudahan metalurgi sendiri.

Kos pembuatan dan pemasangan relau letupan cukup tinggi, yang berkaitan dengan kerumitan kerja. Contohnya ialah kompleks tanur letupan besar No. 7 yang disebut "Rossiyanka", dipasang pada tahun 2011. Harganya berjumlah 43 bilion rubel, jurutera terbaik dari RV dan negara asing terlibat dalam pengeluaran.

Kompleks ini merangkumi unit berikut:

- alat penerima bijih;

- stesen pembekalan jambatan bunker dan unit pusat;

- jalan tol bunker;

- stesen pemampat (dipasang di halaman pemutus);

- pemasangan untuk suntikan arang batu pulut;

- mengitar semula CHP;

- pusat kawalan dan bangunan pentadbiran;

- halaman pengecoran;

- relau letupan;

- blok pemanasan udara;

- stesen pam.

Produktiviti kompleks:

Kompleks baru ini memastikan pengeluaran lebih dari 9450 tan besi babi setiap hari, isi tungku yang berguna adalah 490 meter padu, dan jumlah kerja adalah 3650 meter padu. Reka bentuk tanur letupan memastikan pengeluaran besi babi yang bebas sampah dan mesra alam; gas tanur letupan untuk loji tenaga terma dan terak yang digunakan dalam pembinaan jalan raya diperoleh sebagai produk sampingan.

Keran besi tuang [| ]

Mengetuk besi tungku letupan

Ia adalah saluran segi empat tepat selebar 250-300 mm dan tinggi 450-500 mm. Saluran dibuat dalam batu tahan api perapian pada ketinggian 600-1700 mm dari permukaan termos. Saluran untuk lubang terak dibentangkan pada ketinggian 2000-3600 mm. Saluran taphole besi tuang ditutup dengan jisim tahan api. Keran besi tuang dibuka dengan menggerudi lubang dengan diameter 50-60 mm dengan mesin penggerudi. Setelah pelepasan besi babi dan terak (di tungku letupan besar moden, pelepasan besi babi dan terak dilakukan melalui muncung besi tuang), lubang-lubang tersebut tersumbat dengan pistol elektrik. Jari meriam dimasukkan ke dalam taphole dan jisim tahan api paip dimasukkan ke dalamnya dari meriam di bawah tekanan. Keran slag relau letupan dilindungi oleh elemen pendingin air, yang secara kolektif disebut sebagai sumbat slag, dan struktur tuas yang dikendalikan secara pneumatik. Tungku letupan bervolume besar (3200-5500 m3) dilengkapi dengan empat pita besi tuang, bekerja secara bergantian, dan satu keran terak. Pembebasan besi babi dan terak dari relau letupan merangkumi operasi berikut:

- pembukaan paip besi tuang (jika perlu, dan terak);

- perkhidmatan yang berkaitan secara langsung dengan aliran keluar besi babi dan sanga;

- menutup paip besi tuang (jika terak dilepaskan melalui terak, maka terak);

- pembaikan paip dan talang.