Semua peringkat teknologi pengeluaran plastik busa dipertimbangkan. Peralatan yang diperlukan untuk membuat bahan ini disenaraikan. Cadangan diberikan, yang mesti anda kenali sebelum membeli.

Ramai di antara kita telah menemui busa polistirena lebih dari sekali, mencubanya dengan sentuhan, membuat sesuatu daripadanya, menggunakannya dalam pembinaan, untuk pembaikan rumah. Namun, tidak semua orang tahu apa teknologi pembuatan busa plastik, apa ciri-cirinya.

Cukup aneh, tetapi dalam penghasilan bahan ini tidak ada yang terlalu rumit. Dan perlu diperhatikan bahawa sekarang banyak polistirena diperluas berkualiti rendah telah muncul di pasar, yang dibuat tanpa mempertimbangkan peraturan dan undang-undang yang relevan.

Sebilangan tukang berjaya membuat barisan pengeluaran kecil walaupun di garaj biasa. Ya, jangan terkejut.

Dan ini mesti diambil kira semasa membeli - tidak semua Vasya Pupkins mematuhi standard teknologi yang ditetapkan. Dan apa standard yang boleh ada di garaj?

Bagaimana styrofoam dibuat

Sebelumnya kami telah membincangkan mengenai apa itu polistirena yang diperluas. Ingat bahawa bahan ini terdiri daripada banyak sel yang dipenuhi udara. Ini bermaksud bahawa proses pembuatan mesti merangkumi pembuahan bahan.

Dan ada: proses berbuih adalah salah satu yang paling penting dalam pengeluaran polistirena yang diperluas.

Namun, ini bukan semua.

Tahap teknologi pembuatan busa

Biasanya, proses tersebut merangkumi:

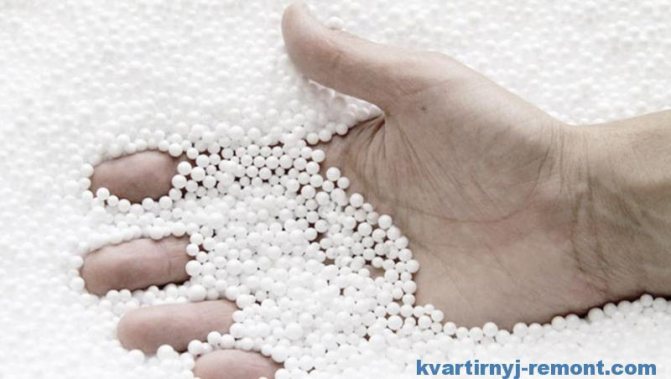

1. Berbuih. Dalam proses ini, bahan mentah diletakkan di dalam bekas khas (agen pembuih), di mana, di bawah pengaruh tekanan (penjana stim digunakan), butiran meningkat kira-kira 20-50 kali. Operasi dilakukan dalam masa 5 minit. Apabila pelet telah mencapai ukuran yang diperlukan, operator mematikan penjana stim dan mengeluarkan busa dari bekas.

2. Pengeringan butiran yang diperoleh. Pada peringkat ini, tujuan utamanya adalah untuk membuang kelembapan berlebihan yang tersisa pada butiran. Ini dilakukan dengan bantuan udara panas - ia diarahkan dari bawah ke atas. Pada masa yang sama, untuk pengeringan yang lebih baik, butiran digoncang. Proses ini juga tidak berlangsung lama - lebih kurang 5 minit.

3. Penstabilan (penjejakan). Butiran diletakkan di silo, di mana proses penuaan berlaku. Tempoh proses - 4. 12 jam (bergantung pada suhu persekitaran, ukuran butiran).

Nota penting: teknologi untuk menghasilkan polistirena yang diperluas dapat mengecualikan tahap ke-2 (pengeringan). Dalam kes ini, penstabilan (tempat tidur) akan bertahan lebih lama - sehingga 24 jam.

4. Pembakar. Langkah dalam penghasilan busa ini sering disebut sebagai pengacuan. Intinya adalah untuk menghubungkan butiran yang diperoleh sebelumnya. Untuk melakukan ini, mereka diletakkan dalam acuan khas, selepas itu butiran disinter di bawah tekanan dan di bawah tindakan suhu tinggi wap air. Berlangsung lebih kurang 10 minit.

5. Kematangan (penuaan). Tujuannya adalah untuk menghilangkan kepingan polistirena yang diperluas dari kelembapan berlebihan, dan juga dari tekanan dalaman yang tersisa. Untuk ini, cadar diletakkan di tempat kosong di bengkel pengeluaran selama beberapa hari. Dalam beberapa kes, pematangan boleh memakan masa hingga 30 hari.

6. Keratan. Blok polistirena yang dihasilkan diletakkan pada mesin khas, di mana blok tersebut dipotong menjadi kepingan dengan ketebalan, panjang, dan lebar yang sesuai. Proses pembuatan ini dilakukan dengan menggunakan tali nichrome yang dipanaskan hingga suhu tertentu. Oleh itu, pemotongan blok mendatar dan menegak dilakukan.

Ini adalah bagaimana styrofoam dibuat.

Sudah tentu, selepas 6 peringkat yang disenaraikan, Tahap ke-7 - memproses baki sisa... Akibatnya, mereka dicampurkan dengan butiran lain, yang kemudian akan menjalani proses yang sama - sintering, penuaan.

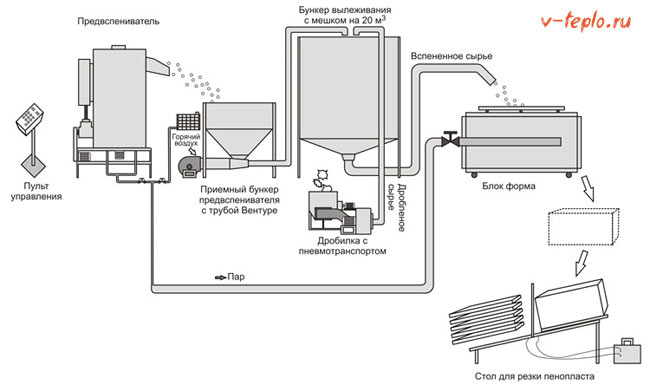

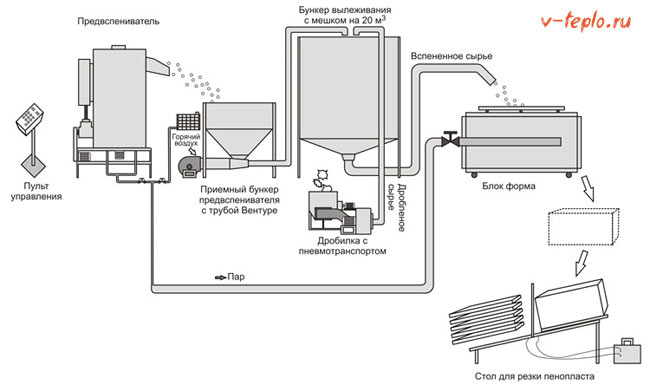

Peralatan yang digunakan dalam pengeluaran polistirena diperluas ditunjukkan dalam bentuk jadual:

Pilihan bahan penamat

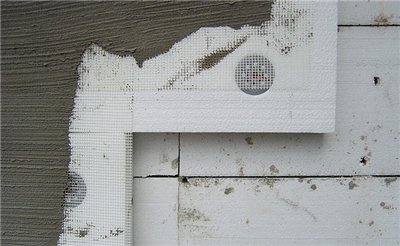

Apakah syarat plaster untuk polistirena yang diperluas

Kualiti utama komponen ini adalah keupayaan untuk menembusi struktur busa polistirena ke kedalaman yang cukup untuk memastikan lekatan yang baik. Jika tidak, kualiti aplikasi boleh menjadi sangat biasa-biasa saja, dan kemasannya akan mulai merosot, memperlihatkan asas penebat.

Jenis sebatian melepa

Untuk aplikasi ke arah ini, produk melepa boleh digunakan, baik untuk kerja luaran dan dalaman. Yang terakhir biasanya dibahagikan kepada dua jenis:

- Bahagian depan akrilik pada polistirena. Bahan dengan kebolehtelapan wap yang sangat baik, tetapi pada masa yang sama dengan ketahanan terhadap kelembapan. Ia tahan terhadap suhu yang terlalu tinggi, frosts yang teruk, pendedahan cahaya matahari (ia tidak runtuh, walaupun pudar dari waktu ke waktu dari sinaran ultraviolet) dan tekanan fizikal, kerana ia mempunyai keanjalan. Lebih-lebih lagi, plaster jenis ini sangat mahal, dan agak sukar dikekalkan, kerana menyerap kotoran dengan baik. Walau bagaimanapun, harga yang tinggi diimbangi oleh ketahanan yang tinggi - hingga seperempat abad;

- Mineral. Terdiri daripada agregat simen, kapur dan mineral. Bahan mesra alam yang dapat menahan kelembapan, suhu yang terlalu tinggi, hujan dan beku. Pada masa yang sama, ia mempunyai kebolehtelapan wap yang tinggi, lekatan yang sangat baik dan harga yang berpatutan. Sebagai keburukan, perlu diperhatikan daya tahan yang lebih rendah (sekitar 10 tahun), serta kekurangan fleksibiliti. Dan jika dalam keadaan substrat keras seperti konkrit atau bata, ini tidak menjadi masalah, maka menolak polistirena boleh menyebabkan keretakan pada plaster di bawah pengaruh luaran.

Penting! Secara amnya, untuk kegunaan luaran, lebih baik memilih sebatian akrilik. Walaupun plaster mineral yang mesra alam dan tidak mudah terbakar sesuai untuk kerja dalaman. Selain itu, yang terakhir juga dapat diselesaikan dengan pelbagai cara. Nah, untuk kerja luar, jika perlu, lebih baik segera memilih pilihan hiasan dengan kesan yang diinginkan.

Teknologi pembuatan busa secara langsung mempengaruhi kualiti

Seperti yang kami katakan di atas, sekarang pasar dipenuhi dengan sejumlah besar bahan berkualitas rendah. Ia boleh dihasilkan di garaj, beberapa jenis gudang.

Tetapi masalah utamanya bukan di mana bahan dibuat (walaupun persekitaran juga mempengaruhi kualiti), masalah utamanya adalah tidak mengikuti semua peraturan pembuatan busa.

Apa penyimpangan yang boleh berlaku dari pengeluaran busa polistirena yang betul?

Yang paling bervariasi - dari granulasi berkualiti rendah hingga pemotongan blok busa menjadi kepingan yang kurang tepat dan tidak tepat.

Sebilangan orang pandai tidak melakukan penstabilan, penuaan. Bagi mereka, hanya kelajuan pengeluaran polistirena yang diperluaskan yang penting.

"Semakin banyak - semakin baik - kita akan mendapat lebih banyak wang!"

Oleh kerana itu, ciri-ciri busa merosot:

- ia boleh berubah menjadi rapuh, rapuh,

- butiran tidak dapat dihubungkan antara satu sama lain,

- ketumpatan mungkin tidak sekata.

Ini juga disebabkan oleh kualiti yang rendah, peralatan yang rosak yang digunakan dalam pengeluaran - frothers, pengering, compressor, generator uap, dll.

Dan lebih jauh lagi detik penting: dengan teknik pembuatan yang kurang baik, busa tersebut dapat menghidu bau yang tidak sedap dan menyakitkan. Gambar seperti itu mungkin: mereka membawa kepingan polistirena diperluas baru, meletakkannya di garaj atau bilik lain, dll.tidak lama kemudian mereka mendengar bahawa bilik itu dipenuhi dengan bau yang tidak sedap dan tidak menyenangkan.

Pembuangan dan kitar semula

Sisa PS dihasilkan semasa pengeluaran polistirena, dan ia adalah produk usang. Sebilangan besar sisa polistirena jatuh pada polimer berbuih, iaitu pada plastik berbuih. Sisa berdasarkan polistirena boleh digunakan semula mengikut arahan berikut:

- Penggunaan sisa industri yang sangat tercemar.

- Pembuangan sisa pengeluaran polistirena berimpak tinggi

- Kitar semula produk terpakai.

- Penggunaan sisa PS.

- Pembuangan sisa buangan.

Mari pertimbangkan masing-masing dengan lebih terperinci.

Penggunaan sisa industri yang sangat tercemar: sampah diperiksa, disusun, dibersihkan, dihancurkan, dicuci dan dikeringkan. Kemudian jisimnya mengalami dehidrasi, akhirnya dihancurkan dan diberi makan ke extruder, di mana ia dimampatkan, dicairkan dan gas diresapi. Kemudian cair disejukkan, dikeringkan dan dibutir.

Sebelum memproses

Selepas diproses

Pembuangan sisa pengeluaran polistirena berimpak tinggi: pengacuan suntikan, penyemperitan, penekanan.

Extruder Plastik Buih

Kitar semula produk terpakai (merujuk kepada sisa pepejal dan mempunyai kod 43414101205). Di Rusia, terdapat syarikat yang menghasilkan konkrit polistirena, perabot, mainan, penebat, blok busa, kepingan dan blok buih baru dari sisa buih.

Penggunaan produk dari buih buih: penebat asas rumah dengan kepingan polistirena yang diperluas

Penggunaan sisa PS:

- pemprosesan mekanikal adalah pengisaran polisterin sekunder dan pencampuran selanjutnya dengan butiran primer. Bangku dan pagar boleh dilemparkan dari bahan yang diperoleh,

- penggunaan sisa berasaskan polistirena yang dicincang untuk memperbaiki struktur tanah atau konkrit,

- pemulihan tenaga adalah pembakaran sisa untuk menghasilkan haba,

- mengisi tekanan kawasan,

- depolimerisasi adalah penghasilan pemangkin styrene dari polistirena untuk mendapatkan polimer.

Pembuangan sisa buangan.

Seperti apa peralatan untuk memproses busa, serta beberapa peringkat proses itu sendiri, dapat dilihat dalam video berikut

Kesimpulan mengenai pembuatan busa

- Teknologi ini cukup mudah, tetapi memerlukan pematuhan wajib dengan semua peraturan dan undang-undang yang ditetapkan.

- Bahan (yang luarnya mirip dengan kualitas) dapat diperoleh walaupun dengan penyimpangan yang signifikan dari peraturan produksi. Dan ini digunakan oleh syarikat "kraftangan" (orang jahat).

Oleh itu: hanya beli produk dari pengeluar yang dipercayai dan dipercayai (yang memantau kualiti)... Periksa penjual untuk mendapatkan sijil kualiti yang sesuai.

Sekarang anda tahu bagaimana buih dibuat, anda tahu ciri utama teknologi pembuatan dan bahan mana yang perlu anda utamakan. Semoga berjaya!

Plastik busa digunakan secara meluas - sangat diperlukan sebagai bahan penebat panas, penamat dan pembungkusan. Apa yang dia suka? Bagaimana pengeluaran busa dilakukan, bahan baku dan peralatan apa yang digunakan? Mari kita fikirkan!

Apa itu Styrofoam?

Buih merangkumi semua jenis plastik berisi gas.

Ciri khas bahan:

- struktur berliang, yang terdiri daripada sel tertutup;

- tahap ketumpatan rendah;

- sifat penebat bunyi dan haba yang tinggi.

Kumpulan plastik berbuih termasuk:

- bahan polivinil klorida;

- analog poliuretana;

- buih urea-formaldehid;

- bahan fenol-formaldehid;

- analog polistirena.

Polistirena yang diperluas adalah bahan yang paling biasa. Saya akan menerangkan penghasilannya. Polistirena yang diperluas dibuat pada tahun 1951 oleh syarikat Jerman BASF. Kemudian dia mendapat jenama "styrofoam".

Plastik busa untuk tujuan utamanya adalah bahan penebat panas. Ia adalah 98% udara.Gas tersebut terkandung dalam banyak sel busa polistirena berdinding nipis.

Apakah jenis bahan mentah yang digunakan?

Polistirena yang diperluas digunakan sebagai bahan mentah untuk polistirena:

- Ia diperoleh dengan cara polimerisasi styrene jenis suspensi.

- Proses ini berlaku dengan penambahan zat pembentuk liang, yang merupakan campuran isopentana dan pentana. Isipadu campuran dalam bahan adalah 5-6%.

- Sekiranya busa dimaksudkan untuk pembinaan, maka 1% bahan tahan api ditambahkan ke bahan mentah. Ini biasanya sebatian bromin.

Polistirena dihasilkan dalam bentuk butiran. Zarah sfera ini dirawat dengan agen antistatik. Mereka menghalang pengumpulan cas elektrik oleh bahan semasa pengangkutannya. Juga, pemprosesan meningkatkan pembuatan bahan mentah. Butiran polistirena dalam bahasa Rusia menunjukkan PSV (polistirena yang boleh dikembangkan).

Pengilang berbeza dari segi jenama, jenis busa dan bahan mentah. Oleh itu, sebelum membeli bahan tersebut, baca simbolnya dalam dokumentasi teknikal.

- EPS (polistirena yang boleh dikembangkan), polistirena yang boleh dikembangkan. Ini adalah sebutan antarabangsa untuk pelet. FS (polistirena pemadam sendiri) Adakah satu lagi tanda yang mungkin.

- PSB (busa polistirena yang tidak digantung) Adakah sebutan Rusia untuk polistirena.

PSB-S (polistirena busa pemadam sendiri yang digantung) - versi lain dari tanda Rusia.

Selepas sebutan tersebut, terdapat petunjuk digital mengenai tahap bahan dari segi ketumpatan.

Di mana Styrofoam Digunakan?

Penggunaan busa ditentukan oleh ciri teknikalnya. Kedua-dua produk acuan dari polistirena yang diperluas dan sisa-sisa yang dihancurkan digunakan.

Papan busa digunakan dalam pembinaan:

- Untuk penebat fasad dan dalaman bangunan sendiri.

- Untuk pengeluaran bekisting yang tidak boleh ditanggalkan.

- Di panel sandwic.

- Sebagai lapisan penebat di dalam struktur yang menanggung beban (panel atau blok konkrit bertetulang tiga lapisan, batu berlapis).

- Sebagai asas penebat di bawah lapisan untuk bumbung mastic atau gulung.

- Untuk penebat haba lantai dan ruang bawah tanah.

- Sebagai perlindungan daripada pembekuan dasar jalan.

Buih juga digunakan:

- dalam pembinaan kapal;

- dalam peranti penyejukan;

- semasa mengatur ponton dan dermaga terapung;

- sebagai pembungkusan makanan dan perkakas rumah.

Kerana harga yang rendah dan pemprosesan yang mudah, produk-produk yang dibentuk busa hiasan kini banyak digunakan:

- papan skirting;

- jubin siling;

- cetakan, dll.

Penggunaan konkrit polistirena.

Bahan komposit yang diperbuat daripada polistirena dan simen digunakan:

Terdapat artikel serupa mengenai topik ini - Blok untuk membina rumah: mana yang lebih baik?

- dalam pembinaan blok klasik;

- dengan kaedah pembinaan monolitik;

- untuk penebat lapisan dinding, papak, bumbung, siling, partisi;

- dalam pembuatan panel fasad dan elemen hiasan.

Di rumah, bongkah biasanya terbuat dari konkrit polistirena dengan ketumpatan 250-600 kg / m3, lebih-lebih lagi, gred D 250-300 yang lebih ringan digunakan sebagai penebat haba, dan dari dinding galas D 400-600 dan struktur penutupnya adalah didirikan, kawasan utama aplikasi adalah bangunan rendah.

Pengeluaran papan busa

Teknologi pengeluaran busa merangkumi peringkat berikut:

- Pembentukan bahan mentah awal;

- Penuaan butiran;

- Pembuahan terakhir mereka;

- Memisahkan polistirena yang diperluas ke dalam pinggan.

Wap tepu digunakan sebagai pembawa haba dalam penghasilan busa.

Pra-berbuih butiran

Pra-berbuih bahan mentah — ini adalah peringkat yang paling penting dalam pengeluaran polistirena yang diperluas. Ini mempengaruhi kualiti produk akhir:

- Memuatkan butiran ke dalam pra-frother... Sebelum itu, jumlah yang diperlukan ditentukan.

- Bekalan wap... Ia dibekalkan pada tekanan 4-6 bar.

- Butiran berbuih... Pada masa yang sama, jumlahnya meningkat berkali-kali.

- Menghentikan wap... Ini berlaku apabila butiran mencapai isipadu satu meter padu.

- Memunggah pra-frother... Pneumatik penghantaran butiran berbuih ke pengering dan kemudian ke tong penahan.

Pengeluaran gred busa dengan ketumpatan berbeza dipengaruhi oleh:

- gred bahan mentah, kerana butiran polistirena mempunyai pecahan yang berbeza;

- isipadu butiran yang dimuat;

- ciri wap;

- jumlah isi butiran yang sudah berbuih.

Ketumpatan bahan juga dipengaruhi oleh masa di pra-frother:

- Sekiranya jangka masa terlalu lamamaka butiran mula retak. Oleh itu, ketumpatannya meningkat.

- Sekiranya tempoh berbuih tidak lama, maka busa akan mempunyai variasi yang ketara dalam ketumpatannya. Oleh itu, anda perlu mengurangkan suhu dengan membekalkan sejumlah kecil udara dan mengurangkan bekalan kuasa ke pra-frother.

Untuk pembuatan gred cahaya polistirena yang diperluas (8-12 kg / m³), busa berulang digunakan. Pelet yang akan dimasukkan kali kedua mesti dipenuhi dengan udara.

Masa penuaan bahan mentah sebelum berbuih mestilah 11-24 jam. Semakin kecil butirannya, semakin pendek pematangannya.

Pengeringan dan penyejukan bahan mentah berbuih di tong pematangan

- Bahan mentah berbuih dikeringkan di pengering. Untuk ini, udara panas dibekalkan kepada mereka melalui panel berlubang. Suhu ialah + 30-35 ° C. Pelet kemudian disejukkan.

- Bahan mentah pra-busa terkena sedikit kekosongan. Oleh itu, pelet sensitif terhadap perubahan persekitaran. Untuk menghilangkan tekanan dalaman dari mereka, mereka dihembus oleh kipas ke tong sampah. Di sana bahan mentah stabil.

- Berdasarkan jenama bahan mentah yang digunakan, masa penyesuaian boleh dari 11 hingga 24 jam.

- Suhu persekitaran semasa memegang pelet hendaklah + 16-20 ° C. Sekiranya lebih rendah, maka jangka masa penyaman harus ditingkatkan. Pada musim panas, pada suhu di atas +20 ° C, tempoh penahanan harus dikurangkan.

Apabila butiran berbuih dihantar ke silo, ketumpatan ketara mereka meningkat kerana perlanggaran dengan dinding dalaman penghantar. Peningkatan kepadatan ini mesti diambil kira semasa menentukan parameter pembuih.

Pada tahap menahan butiran, kerana kenyataan bahawa tekanan di dalam sfera kurang dari tekanan atmosfera, udara masuk ke dalamnya. Pentana dan air diperah dari bahan mentah sehingga stabil.

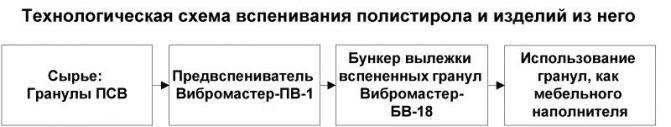

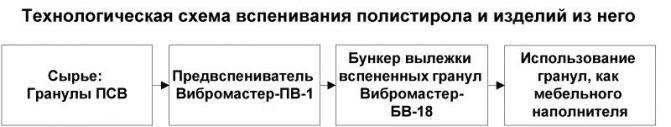

Bengkel mini untuk berbuih polistirena

Satu set peralatan yang lengkap untuk bengkel pengeluaran polistirena (bola buih) yang diperluas terdiri daripada unit teknologi berikut:

Set peralatan ini direka khas untuk industri perabot.

Beginilah rupa bahan mentah untuk pengeluaran (butiran PSV) dan produk siap - cahaya, hangat dan belon polistirena diperluas yang digunakan sebagai pengisi perabot:

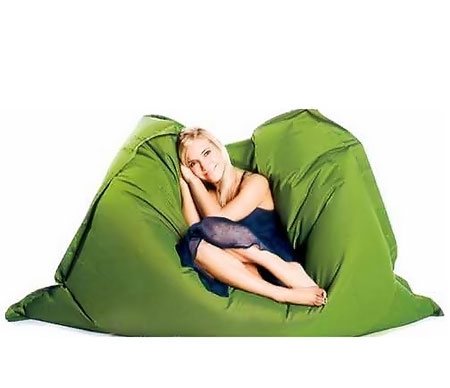

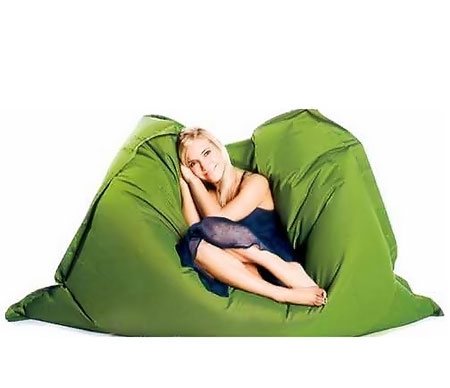

Seperti yang anda ketahui, perabot berlapis tanpa bingkai kini menjadi semakin popular. Di bahagian tengah perabot tersebut terdapat penutup yang terbuat dari kain atau kulit perabot yang padat, diisi dengan butiran polistirena berbusa (polistirena). Perabot seperti itu ternyata bergaya, tidak biasa dan sangat murah, dan duduk dan berbaring di atasnya hangat dan sangat selesa.

Polistirena berbuih juga digunakan oleh pengeluar produk tidur - untuk pengeluaran bantal dan tilam.

Biasanya, pengeluar perabot seperti itu membeli polisterin berbuih siap dalam beg. Kami menawarkan pengeluar perabot untuk mengurangkan kos polistirena yang diperluas dengan mula menghasilkannya sendiri. Pembuatannya sederhana, bersih, dan tidak memerlukan banyak ruang di bengkel anda.

Pertimbangkan peralatan apa yang anda perlukan untuk ini.

Pra-foamer Vibromaster PV-8

Untuk pengoperasian peranti ini, anda memerlukan sambungan elektrik ke rangkaian 380V dan air tiga fasa. Pembuahan butiran berlaku dalam mod berterusan. Peranti ini senang dijaga dan beroperasi dalam mod separa automatik.Tugas pengendali adalah menghidupkan bekalan bahan mentah secara berkala.

Harganya hanya 129,700 rubel!

Ciri-ciri teknikal Vibromaster-PV-8

| Parameter | Nilai |

| Produktiviti, hingga, m / shift padu | 8 |

| Isipadu hopper untuk butiran, l | 40 |

| Isi padu ruang, l | 220 |

| Dimensi keseluruhan, mm | 1200x820x1920 |

| Berat, kg | 220 |

| Voltan bekalan, V | 220/380 |

| Penggunaan elektrik, kW / jam | 18 |

| Bilangan pekerja, orang | 1 |

Pengangkutan pneumatik VM-PT-1

Pengangkutan pneumatik bertujuan untuk memasukkan bola polistirena (polistirena) yang diperluas ke dalam hopper pematangan VM-BV-18.

Dilengkapi dengan hopper penerima. Setelah mengisi bunker, pengendali menghidupkan pengangkutan pneumatik ke tempat kerja. Aliran udara yang kuat mengarahkan polistirena yang diperluas melalui saluran paip ke tong pematangan.

Harganya hanya 26427 rubel!

Ciri-ciri teknikal Vibromaster-PT-1

| Parameter | Nilai |

| Produktiviti pemasangan melalui udara, meter padu / jam | 1620 |

| Tekanan kawasan kerja, Pa | 1177 |

| Voltan bekalan, V | 380 |

| Penggunaan kuasa, kW / jam | 1.1 |

| Berat, kg | 50 |

Bunker matang VM-BV-18

Tong matang diperlukan untuk mengeringkan butiran setelah proses berbuih. Pelapik beg hopper diperbuat daripada kain sintetik berkekuatan tinggi "bernafas".

Bola polistirena di dalamnya kering dengan cepat dan kemudian siap digunakan.

Hopper dilengkapi dengan pintu keluar di bahagian bawah.

Harganya hanya 28681 rubel!

Ciri teknikal Vibromaster-BV-18

| Parameter | Nilai |

| Isipadu bunker untuk matang, meter padu | 18 |

| Dimensi keseluruhan, mm | 2550x2550x4000 |

| Dimensi keseluruhan hopper, mm | 2500x2500x2900 |

| Berat, kg | 130 |

Anda boleh membeli komponen ini secara berasingan:

- Pre-foamer Vibromaster-PV-8 (harga 129,700 rubel)

- Vibromaster-PT-1 (harga 26,427 rubel)

- Bunker matang Vibromaster-BV-18 (harga 28681 rubel)

Atau anda boleh membeli keseluruhan set

Harga satu set peralatan yang lengkap hanya 159,900 rubel!

Anda juga dapat melihat bahagian berikut

- Bengkel mini untuk konkrit polistirena

- Pra-foamer Vibromaster-PV-8

- Pengangkutan pneumatik Vibromaster-PT-1

- Bunker matang Vibromaster-BV-18

- Pengadun konkrit SB-80-05

- Bahan mentah untuk polistirena (butiran PSV)

- Borang untuk konkrit polistirena PSB-Standard

- Bentuk plastik 1 tempat duduk

- Bentuk plastik dalam kerangka logam, 3 tempat duduk

Bagaimana memilih peralatan untuk pengeluaran polistirena yang diperluas?

Sekiranya anda membuat keputusan untuk membuat styrofoam sendiri, anda perlu memilih peralatan yang sesuai untuk bengkel. Pilih komponen peralatan pengeluaran berdasarkan jumlah produk yang anda rancangkan.

Sebagai contoh, jika jumlah bahan yang diperlukan tidak lebih dari 1000 meter padu sebulan, anda memerlukan garis dengan kapasiti 40 meter padu per shift. Dia akan dapat memberikan jumlah busa ini.

Harap maklum bahawa anggaran kapasiti garisan mungkin tidak sama dengan yang sebenarnya. Ia bergantung kepada perkara berikut:

- Faktor yang paling penting - asal bahan mentah: diimport atau domestik. Pada pelet Rusia, produktiviti mungkin sedikit menurun.

- Nuansa kedua - gred busa yang akan anda hasilkan. Jadi, polistirena yang diperluas PSB-12 mempunyai ketumpatan kurang dari 12 kg per meter padu. Oleh itu, ia hanya boleh didapati dengan berbuih berganda. Ini mengurangkan prestasi barisan.

Lebih baik memilih peralatan untuk pengeluaran busa, yang mempunyai prestasi tinggi. Tidak layak mengoperasikan talian kuasa rendah pada had kemampuannya, ia mungkin akan segera gagal.

Bagaimana memilih penjana wap?

Sumber wap adalah penjana stim (steam boiler). Kapasiti minimumnya ialah 1200 kg per shift. Walau bagaimanapun, disarankan untuk membeli dandang stim dengan kapasiti yang lebih tinggi. Ini akan memungkinkan untuk meningkatkan lagi prestasi peralatan.

Aktiviti persediaan

Sebelum meneruskan pembelian peralatan, perlu menyiapkan premis yang sesuai.

Atas sebab ini, ruangan di mana polistirena yang diperluas akan dihasilkan mesti mempunyai sistem pengudaraan yang berkualiti tinggi. Oleh itu, tidak mungkin untuk mewujudkan bengkel pengeluaran di sebuah pangsapuri bandar. Anda memerlukan bilik yang berasingan, idealnya sebuah gudang atau bahkan hangar di kawasan pinggir bandar, yang terletak sejauh mungkin dari tempat tinggal. Dengan ini, sekarang kita akan mempertimbangkan apa sebenarnya yang diperlukan dalam pekerjaan.

Peralatan untuk pengeluaran busa

Peralatan yang diperlukan

Set minimum peralatan khusus untuk pembuatan bahan yang dijelaskan terdiri daripada:

- penjana wap, dan juga bateri untuknya;

- pemampas;

- pra-saudara;

- penyejuk;

- tong sampah;

- unit pemotong;

- bentuk blok;

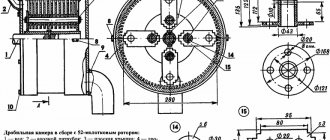

- penghancur.

Proses pembuatan dan penjualan harus dimulakan dengan mengenali pembekal, yang, dengan cara itu, dapat membantu pencarian pengedar bahan mentah dan peralatan tambahan. Sebilangan besar pasaran domestik dibanjiri oleh alat Cina. Adalah mungkin untuk menghantar produk ke destinasi mereka, menyediakan dokumentasi yang relevan untuk kastam, dll. Pakar yang dibayar secara berasingan boleh mengunjungi anda untuk menyiapkan dan memulakan sistem. Bagi peralatan Eropah, harganya sekitar dua hingga tiga kali lebih banyak, walaupun kualitinya pasti jauh lebih baik.

Gam penoplex

Sebelumnya kami melakukan tinjauan mengenai jenama gam yang sesuai untuk penoplex, selain artikel ini, kami menasihati anda untuk membaca maklumat ini, baca di sini

Pembelian diperlukan untuk proses pengeluaran

Oleh itu, anda telah membuat rancangan perniagaan, anda tahu apa skop kerja masa depan dan pelaburan modal yang diperlukan, kini perkara utama tetap ada untuk anda - untuk membeli peralatan untuk pengeluaran plastik buih. Prosesnya akan menggunakan tetapan di bawah.

- Akumulator atau penjana wap diperlukan untuk fungsi normal pra-saudara. Kategori ini juga merangkumi paip penyampaian pneumatik, timbangan, transformer, paip pemeluwapan, dan sebagainya.

- kehadiran / ketiadaan penjana stim terbina dalam, dispenser makan, hopper;

6. Menerima hopper. Mekanisme ini boleh dilengkapi dengan kipas dengan mod pemanasan udara, atau (kipas) dapat dihubungkan dengannya secara berasingan. Di bunker ini, bahan mentahnya sudah tua dan dikeringkan. Peranti boleh berbeza bukan hanya dari segi kekuatan, tetapi juga dalam jumlah yang berguna.

7. Jadual untuk memotong polistirena yang diperluas menjadi kepingan ketebalan dan dimensi yang diperlukan.Pertama sekali, jadual ini berbeza dalam konfigurasi; banyak model moden dilengkapi dengan pengintai jarak, gergaji alur khas, transformer yang memanaskan tali, dan banyak lagi. Untuk elemen panjang dari jenis profil (seperti penebat untuk papan tulis, papan skirting, tiang atau tiang plat), meja boleh diganti dengan mesin untuk format tiga dimensi. Pengendalian dalam kes ini dilakukan dengan menggunakan program komputer khas.

Setelah mengetahui peralatan yang diperlukan, kami akan mengira berapa harganya.

Jadual. Anggaran kos peralatan (jika kapasiti pengeluaran bengkel adalah 40 meter padu per shift).

| Penjana wap, 85 ribu rubel (1 pc.) | Paip pneumatik, 24 ribu rubel (1 set) |

| Pra-frother, 80 ribu rubel (2 buah.) | Penumpuk wap, 90 ribu rubel (1 pc.) |

| Menerima hopper, 15 ribu rubel (1 pc.) | Crusher, 45 ribu rubel (1 pc.) |

| Kipas yang dipanaskan, 14 ribu rubel (1 pc.) | Mesin pemotong, 20 ribu rubel (1 pc.) |

| Beg untuk bunker pematangan, 8 ribu rubel (1 pc.) | Beg untuk bunker No. 2, 5 ribu rubel (1 pc.) |

| Paip Venturi, 3 ribu rubel (2 pcs.) | Pam vakum, 50 ribu rubel (1 pc.) |

| Kipas, 11 ribu rubel (2 buah.) | Bentuk blok, 125 ribu rubel (1 pc.) |

Seperti yang anda lihat, semua peralatan yang diperlukan untuk pengeluaran polistirena akan menelan belanja kira-kira 680,000 rubel. Oleh itu, disarankan untuk membuat polistirena yang diperluas hanya apabila terdapat bahan yang banyak. Sekiranya matlamat anda adalah penggunaan peribadi, maka membeli semua ini tidak mungkin menguntungkan.

Nota! Banyak pengeluar yang ingin mengurangkan kos membeli peralatan terpakai. Sebagai contoh, di Jerman, pemerintah memberikan pinjaman pada kadar 3-5 peratus setahun untuk meningkatkan asas pengeluaran. Oleh yang demikian, lebih menguntungkan bagi Jerman untuk menjual unit yang telah berkhidmat selama empat tahun dengan kos semasa (tentu saja tolak susut nilai).

Jadi, pemasangan terpakai dari atau "Kurz" akan menelan belanja kira-kira 70 ribu rubel, tetapi anda boleh mendapatkan kualiti Jerman, lapisan unik dari semua elemen besi dan sekurang-kurangnya jangka hayat lima tahun. Sebagai perbandingan: kos bentuk blok Rusia setelah membuat lapisan serupa di atasnya meningkat sekitar 25 ribu.

Sekarang - terus ke proses pembuatan!

Pengeluaran

Polyfoam boleh dihasilkan dari butiran pelbagai saiz dan asal. Terdapat nilai ketumpatan dan ketebalan yang berbeza di pasaran, jadi pertimbangkan ini semasa membeli bahan tersebut.

Semasa memilih peralatan untuk pengeluaran plat polistirena yang diperluas, pertimbangkan jenis, prestasi, kelengkapan dan tahap automasi. Ini secara langsung mempengaruhi jumlah dan kualiti bahan yang dihasilkan.

Video dalam artikel ini akan membantu anda memahami topik dengan lebih baik. Sekiranya ada sesuatu yang tidak jelas bagi anda, ajukan soalan dalam komen.

- Buih polistirena yang diperluas... Bahan mentah diletakkan di dalam bekas khas, di mana bahan tersebut dirawat dengan stim cecair mendidih rendah. Hasil pembuahan, butiran mengembang dalam jumlah antara 20 hingga 50 kali. Setelah mencapai tahap butiran yang diperlukan, aliran wap berhenti, dan bahan kerja dikeluarkan dari tangki. Proses itu sendiri memakan masa sekitar 4 minit.

- Kematangan... Selepas pengeringan, bahan dihantar ke tong pematangan khas, sesuai dengan jenama (15, 25, 35 dan 50), di mana proses pematangan berlaku.Masa keseluruhan prosedur berlangsung dari 4 hingga 12 jam, bergantung pada ukuran butiran dan persekitaran t.

- Menyembuhkan blok... Blok yang disusun disusun mengikut jenama dan disimpan. Pada mulanya, blok masih dapat mengeluarkan kelembapan yang tinggal. Tempoh pematangan blok memerlukan 12 hingga 30 hari.

- Memotong blok buih. Pada mesin busa khas, pemotongan tali blok busa ke dalam pinggan dimensi yang ditentukan dilakukan. Saiz standard adalah 20, 30, 40, 50 dan 100 mm, ukuran lain juga mungkin.

Perbezaan jenis polistirena dan mengapa ia harus dilindungi

Kami tidak akan menulis mengenai kualiti penebat bahan ini, kerana kami telah membangkitkan masalah ini lebih awal. Marilah kita memikirkan komposisi - butiran styrene, yang dihubungkan secara sederhana. Struktur berliang ini sangat lemah pada suhu pengalir. Tetapi dari masa ke masa, kekonduksian meningkat apabila ikatan antara butiran semakin berkurang. Ini berlaku disebabkan oleh perubahan kelembapan, serta paparan sinar matahari langsung, spektrum ultraviolet yang mempunyai kesan merosakkan pada struktur penebat. Itulah sebabnya polistirena seperti itu mesti dilindungi dengan dinding tirai atau plaster.

Terdapat juga polistirena yang tersemperit, yang jauh lebih padat daripada biasa. Ini disebabkan oleh pencairan butiran. Ia tidak mudah pecah dan hancur, sehingga memerlukan perlindungan yang lebih sedikit, tetapi yang terakhir masih tidak dapat dikesampingkan.

Terdapat juga konkrit polistirena, yang, seperti namanya, adalah campuran butiran bahan dengan simen. Dalam kes ini, kami mendapat penebat yang tahan lama dan juga bahan binaan. Menyelesaikan yang terakhir dengan plaster adalah lebih mudah, dan kami tidak akan menyinggungnya dalam artikel ini.